Читайте также:

|

Заготовка сердечников. Сердечники для плоских прорезиненных ремней типа А и ряда конструкций транспортерных лент предcnавляют собою пластины, дублированные из нескольких слоев бельтинга. Для дублирования бельтинга применяются различные устройства. Основную часть таких устройств составляет двухвалковый дублировочный каландр (дублер). В зависимости от способа питания дублирующего устройства можно получить пластину Или за один проход, или путем послойного наложения.

Дублирующее устройство первого типа, применявшееся в течение ряда лет, было разработано на Ленинградском заводе РТИ применялось на других заводах. Такой дублер оборудуется стойками для раскатки рулонов прорезиненного бельтинга И для приема прокладочных холстов. Соответственное количество полос бельтинга (обычно от 2 до 5 даже до  одновременно направляется в зазор дублировочного каландра.

одновременно направляется в зазор дублировочного каландра.

Полученная заготовка, в зависимости от назначения, или проходит через опудривающее устройство (ремни без обкладки), или по обрезке кромок закатывается с прокладочной тканью (сердечники ремней и лент с обкладкой) (рис. 43).

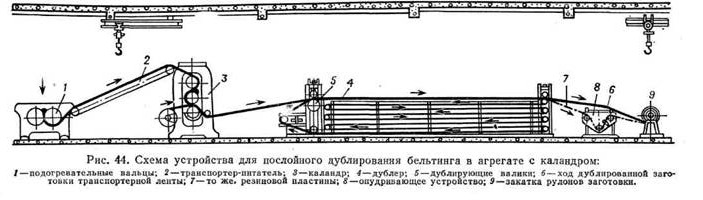

Устройство второго типа для послойного дублирования бельтинга, предложенное на Курском заводе резинотехнических изделий Е. И. Чижовым, агрегируется с промазочно-листовальным каландром и состоит: из дублировочного каландра, системы транспортеров и направляющих роликов. Известны два варианта этого дублирующего устройства: двухпетлевая дублирующая машина с заправочными транспортерами и четырехпетлевая с заправочными цепями (так называемый восьмиэтажный дублер). Схема последней установки дана на рис. 44.

Такой агрегат общей длиной до 13 м включает: подогревательные вальцы, промазочно-листовальный каландр, дублировочный каландр и транспортерную установку, способную принять до 95 м дублированной заготовки.

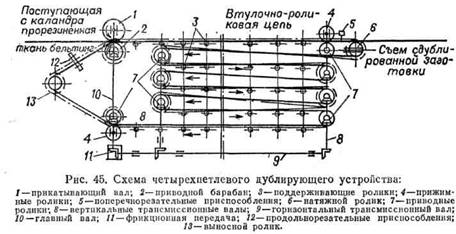

Заправочное устройство четырехпетлевого дублера состоит из направляющих барабанов и двух цепей, идущих параллельно по обводу контура петель. К планке, соединяющей обе цепи, прикрепляют первый слой бельтинга. Цепи обводят его по всему контуру петель. Затем снимают планку, отключают цепи и передний конец бельтинга направляют в зазор дублирующего каландра между приводным барабаном и прикатывающим валом (рис. 45) и смыкают с другим концом бельтинга, образуя петлю. Дублирование последующих слоев бельтинга идет без участия цепного механизма со скоростью до 55 м/мин.

На описанном агрегате возможно осуществить ряд вариантов производственных операций с рабочей скоростью до 28—36 м/мин.

1. Каландр производит промазку первой стороны первого слоя бельтинга; дублер остановлен. Далее следует промазка второй стороны (например, по схемам рис. 44) с одновременной заправкой бельтинга в дублер. Затем производят промазку первой стороны второго слоя бельтинга, далее второй его стороны, также с включением в работу дублера. Таким путем может быть заготовлен сердечник транспортерной ленты с требуемым количеством прокладок, не имеющих добавочных резиновых прослоек. Далее, если ширина слоя бельтинга не была одинаковой, следует обрезка кромок и разрезка заготовки вдоль на полосы, если ширина транспортерных лент меньше ширины бельтинга. При наличии достаточного ассортимента ширин бельтинга заготовки сердечников лент от 75 до 120 см можно изготовлять без обрезки кромок (см. главу 9).

2. Если промазка первой стороны бельтинга произведена на отдельно стоящем каландре, то при выполнении заготовок лент без добавочных резиновых прослоек одновременно ведут промазку второй стороны и дублирование очередного слоя бельтинга.

3. Если выполняют заготовку с резиновыми прослойками и агрегат питают двусторонне промазанным бельтингом, — на каландре накладывают резиновую прослойку. В этом случае, однако, целесообразнее включать в агрегат еще один каландр — для промазки второй стороны бельтинга.

В новых установках агрегат для изготовления приводных ремней включает в производственный поток: сушильные барабаны, три каландра, дублер и компенсаторы между машинами самостоятельных приводов.

Существенное преимущество описанного дублирующего устройства и процесса состоит в том, что дублирование свежепромазан-ной ткани дает более прочное сцепление тканевых слоев ремня, устраняет необходимость применения прокладочных холстов при промазке и межоперационный транспорт. Однако, обеспечивая поточность производственного процесса, такая установка для своего размещения требует довольно большой площади. При продольной разрезке вулканизованных многослойных пластин с соблюдением точной ширины нарезаемых ремней и возможно минимальными отходами применяется станок, на котором пластина раскатывается посредством двух валков, обложенных резиной. Пластина со скоростью 20—30 м/мин проходит через ряд параллельно размещенных клинковых ножей, устанавливаемых на общей металлической штанге в наклонном положении и на определенном расстоянии один от другого. Штанга-держатель ножей может быть поднята или опущена с помощью расположенных у ее концов пневматических цилиндров. Это приспособление позволило исключить применявшиеся ранее ручные операции по пробивке пластин ножами и по последующему удалению ножей из зоны резки. Рулоны нарезанных ремней при закатке отделяются один от другого сепараторными линейками. Основное требование при работе на этом станке — недопущение боковых сдвигов разрезаемого рулона. Несмотря на относительную простоту и высокую производительность, изготовление ремней типа А вначале было связано со значительными отходами отрезаемых кромок. Ныне, при наличии бельтингов различной ширины, отходы снизились.

Заготовки сердечников послойно завернутых ремней и лент резиновые предприятия США производят на ремнеклеечной машине. Эта машина представляет собою стол, по поверхности которого движется заранее закроенная полоса бельтинга требуемой ширины. Системой вертикально расположенных свободно вращающихся роликов кромки протягиваемой полосы корытообразно загибаются, а затем прижимаются к ткани, образуя заготовку двухпрокладочного ремня (нижняя прокладка цельная, а верхняя имеет продольный шов). Далее заготовка проходит в зазор дуб-лировочных валков, где слои бельтинга спрессовываются. Для удаления воздуха, сгоняемого дублировочными валками к кромкам, заготовка вслед за дублировочным устройством проходит между двух вертикальных игольчатых роликов. На приемной стойке заготовка закатывается в рулон с применением прокладочной ткани.

Для изготовления ремня с тремя прокладками на заправочной стороне машины, поверх первого рулона с закроенной полосой бельтинга, помещают второй рулон с полосой бельтинга половинной ширины. При заправке в машину вторая полоса помещается на первой. Для изготовления ремня в четыре или пять прокладок сердечник заготовки ремня, полученный за первый проход, перемещают тельфером на заправочную сторону машины и повторяют работу в той же последовательности, как и при изготовлении трехпрокладочного ремня. При последнем проходе через машину склеенная заготовка пропускается через опудривающее приспособление машины. Продольные швы необходимо поочередно располагать па обеих сторонах заготовки симметрично по отношению к оси ремня и в пределах средней трети его ширины.

Необходимость повторного пропуска для наращения каждой дополнительной пары прокладок весьма ограничивает производительность таких машин, особенно при изготовлении ремней небольшой ширины. Отходы бельтинга при тщательно проведенном раскрое и правильном подборе длины кусков невелики.

Обкладка резиной сердечников ремней и лент производится наложением резиновых листов на нижнюю и верхнюю стороны сердечника, причем резиновый лист на нижней стороне последнего должен быть шире его. Загиб их на обкладываемый сердечник производят приемом, близким к описанному в машинах для заготовки каркасов послойно завернутых ремней. Приведенный на рис. 44 агрегат для дублирования заготовок сердечников снабжен приспособлениями для такой обкладки. В этом случае верхний бельтинговый слой сердечника должен быть заранее обложен резиной.

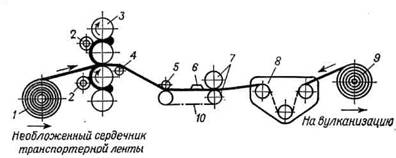

Более рациональна схема, применяющая каландр для обкладки заготовленного сердечника. Если применяется четырех-валковый каландр (рис. 46), то зазоры нижней пары валков устанавливают с учетом толщины обкладки на рабочей стороне ленты, а верхней пары с учетом толщины обкладки на нерабочей ее стороне. Рабочая сторона обкладывается резиной с припуском (напуском) но обеим сторонам сердечника, а нерабочая— точно по ширине ленты. Обложенный сердечник по выходе из каландра поступает на заделку кромок путем подъема боковых напусков и загиба их на нерабочую сторону. Общая длина такого агрегата 17—18 м.

Рис. 46. Схема двусторонней обкладки сердечника транспортерной ленты: 1—расваточное устройство; 2 — дисковые ножи для закроя обкладочной резины; 3 — четырехвалковЫй каландр; 4 — поддерживающий ролик; 5— прижимной ролик; 6— приспособление для заделки кромок; 7—протаскивающий валок; 8 —опудривающее устройство; 9— закатка рулонов заготовки; 10 — приемный транспортер.

В случае применения трехвалкового каландра процесс усложняется.. Вначале производится обкладка рабочей стороны ленты (с напуском для заделки кромок). Затем заготовка вновь поступает в каландр для обкладки нерабочей стороны и заделки кромок.

Состыкованные («бесконечные») плоские приводные ремни применяются при относительно небольших расстояниях между шкивами. Так как подобные ремни не допускают перешивки, применяемой по растяжении конечных ремней, то при изготовлении состыкованных ремней применяют бельтинг с меньшим удлинением или производят специальную вытяжку его. Для этого бельтинг намачивают в воде, отжимают и высушивают в растянутом состоянии в особых камерах.

Состыкованные ремни могут быть изготовлены по любому из приведенных выше типов. При изготовлении стыка ремня или ленты концы полосы бельтинга срезают под углом 45°, накладывают с нахлесткой 100—150 мм и заделывают тем же порядком, что и основную часть ремня. Диагональная закройка концов позволяет распределить стык на большой длине ремня. Так как состыкованные ремни надевают на шкивы с некоторым натяжением, то их следует изготовлять на 1—2% короче длины, измеряемой по обводу шкивов. Поэтому, устанавливая длину заготовки ремня, необходимо учесть те изменения длины, которые будет претерпевать ремень в процессе вулканизации. Поскольку при изготовлении состыкованных ремней большой длины точно рассчитать размер заготовки трудно, состыковку таких ремней производят после вулканизации основной части ремня. Состыкованныеремни можно изготовлять также путем накатной заготовки. Для этого можно использовать оборудование (станки СКР-1), применяемое в производстве клиновых ремней.

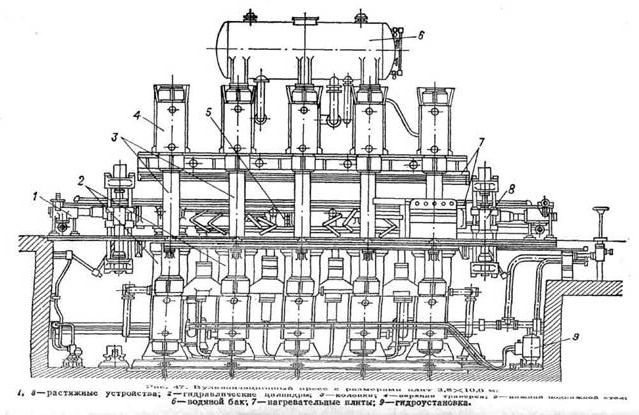

Вулканизация плоских приводных ремней транспортерных и других лент. Вулканизация ремней и лент производится в гидравлических прессах участками, соответствующими длине пресса, по 10,35 м. Полезная ширина таких прессов, полученных из ГДР, 1,2—2,9 м.

Для широких транспортерных лент завод «Уралхиммаш» изготовляет прессы с размерами, нагревательных плит 2,5 X Ю м (рис. 47). Перед зажатием между плитами пресса ремни и ленты вытягивают примерно на 2,0—2,5%, а ремни и ленты из синтетических тканей на 3,0—3,5%. Вытяжкой достигается распрямление прокладок, выравнивание их натяжения и уменьшение остаточного удлинения в готовом изделии*. Для этого на вулканизацион-ном прессе с обеих торцовых сторон или с одной из них (рис. 47) имеются каретки, снабженные зажимными приспособлениями. Каретки эти можно отводить по особым направляющим на расстояние до 1 м от плит пресса. Зажимание, раскрытие и перемещение кареток производят посредством гидравлических устройств.

Удельное давление на плите пресса, необходимое для ремней в 3—5 прокладок, составляет 15-105 Па, для ремней и лент большей толщины (20—30) • 105 Па. Излишне высокое удельное давление может повести к выдавливанию резиновой смеси из ремне-вой заготовки, к нарушению структуры и прочности ткани. Это приведет к снижению средней величины толщины прокладки, увеличению нагибной жесткости ремня и уменьшению его прочности. Выходной конец плиты пресса полезно охлаждать, что уменьшит возможность перевулканизации участков ремня, дважды заправляемых в прессе. В прессах больших размеров для облегчения опускания плит, выравнивания хода их и для облегчения отрыва ремней от плит устраиваются возвратные цилиндры. Распределительное пневматическое устройство управляет рабочими и возвратными цилиндрами; в новых прессах вводится автоматизация управления таким устройством.

Для нагрева плит прессов применяют электрообогреватели.

Ремни и ленты, не имеющие резиновой обкладки, укладывают вдоль плиты пресса в таком количестве, которое позволяет ширина пресса и вулканизуемых изделий, но не ближе 50 мм от края верхней плиты пресса. Толщина всех уложенных в пресс ремней должна быть одинаковой, иначе более тонкие ремни не будут надлежаще спрессованы и вытянуты. При вулканизации ремней и лент с резиновой обкладкой необходимо обеспечить гладкую поверхность изделий, точную ширину и высоту их и правильность кромок. Это достигается прокладыванием между ремнями и по краям пресса специальных стальных или дюралюминиевых линеек. Смещение крайних линеек предупреждается постановкой упорных закладок на нижней плите прессов.

Для обеспечения должной прессовки высоту линеек принимают на 1 или 2 мм меньше требуемой толщины изделия (в зависимости от толщины заготовки). Подпрессовка на низком и высоком давлениях ремней и лент с обкладкой предупреждает образование вздутий. Коэффициент использования ширины плит пресса при вулканизации ремней без обкладки составляет 0,85— 0,95, но для ремней и лент с обкладкой, вследствие наличия линеек, он снижается. Производительность вулканизационных прессов зависит от количества прокладок и наличия или отсутствия обкладки, рецептуры резиновых смесей и температуры плит [при давлении пара (4 и 5) -105 Па].

Вытяжка, произведенная в период вулканизации, не остается постоянной — вынутые из прессов ремни и ленты дают усадку примерно до. 0,5%.

Небольшая пропускная способность ремневых прессов и относительно простая форма вулканизуемых изделий позволяют перейти к вулканизации непрерывным способом на барабанных вулканизационных машинах.

Для предупреждения приваривания ремней и лент к плитам пресса применяют опудривание поверхности изделий. Обычное опудривание тальком связано с загрязнением рабочих помещений тальковой пылью. Были предложены различные жидкие смазки, например раствор, содержащий жидкое техническое мыло (олеи-повокислый калий), тальк и воду. Жидкие смазки позволяют содержать в большой чистоте рабочее место, однако они должны применяться с известной осторожностью и лишь для ремней н лент с резиновой обкладкой. Попадание водяной смазки в толщу пеобложенных ремней вызывает образование пузырей и расслоений.

Чтобы удалить с плит пресса образующийся на них нагар, необходимо производить периодическую их очистку посредством шлифовального прибора, состоящего из электромотора с вертикально расположенным валом, на концах которого находятся головки с шлифовальными дисками. Головка с верхним диском может в определенных пределах изменять высочу своего положения. Диски установлены на спиральных пружинах, обладающих достаточной упругостью для прижимания кругов к плитам пресса. Шлифовальный прибор установлен на роликах и может передвигаться в междуплитном пространстве. Верхняя и нижняя плиты пресса очищаются от нагара одновременно. В практике отечественных заводов применяется устройство для механизированной последовательной очистки верхней и нижней плит.

Продвижение тяжелых ремней и лент вдоль плиты пресса и закатка их в рулоны — довольно тяжелая работа. Для облегчения ее прессы снабжают дополнительным устройством, например протаскивающим приспособлением, состоящим из штанги, приводимой в движение от электромотора.

В производстве ремней и транспортерных лент в качестве цеховых транспортных средств применяют подъемные краны и тельферы, связывающие три передела поточного механизированного процесса: дублирование, обкладку и вулканизацию.

Изготовление лент, армированных металлическими тросами, слагается из следующих пяти основных стадий работы.

Поток латунированных тросов в том же агрегате с обеих сторон обкладывается резиновой смесью на трехвалковом каландре.

4. Далее следует дублирование тросового сердечника с резинотканевыми заготовками, производимое в том же агрегате. Нижняя резинотканевая заготовка дублируется с тросовым сердечником в момент прохода его через нижний зазор каландра, а в последовательно расположенном двухвалковом дублере к тросовому сердечнику присоединяется верхняя резинотканевая зап> товка *. Затем на промежуточном рольганге производится заделка резиновых бортов ленты. Для этого используются напуски резины, оставленные при выполнении нижней резинотканевой заготовки.

5. Вулканизация заготовленной и опудренной ленты проводится на вулканизационном прессе, включенном в агрегат, в линейках, при удельном давлении 27-105 Па. Лента вулканизуется периодически участками по 6 м в общем режиме работы агрегата.

Вулканизованная лента закатывается в бухты на металлический барабан диаметром 800 мм.

Для вулканизации состыкованных ремней применяются челюстные прессы рамного типа с длиной плит 1,5—5 м; при этой конструкции пресса закладка ремней облегчается (рис. 48). Эскалаторные ленты вулканизуют в челюстных прессах в специальных формах.

Дефекты ремней и лент в виде пузырей и отслоений резиновой обкладки происходят: от недостаточной просушки бельтинга, наличия летучих веществ в резиновой смеси, вследствие нетщательной работы по клейке, обкладке и опудриванию ремней или при вулканизации без подпрессовки и ряда иных причин. Вздутия обкладки объясняются недостаточной просушкой смазанной резиновым клеем поверхности каркаса и обкладочной резины или же загрязнением тальком мест, подлежащих обкладке. Для исправления обнаруженных дефектов обкладочная резина снимается, место вздутия очищается, смазывается клеем, вновь обкладывается резиной с более коротким сроком вулканизации и повторно вулканизуется. Для проведения такой местной вулканизации используют не большие челюстные, так

называемые починочные прессы.

Очередная задача в производстве плоских приводных ремней и транспортерных лент — агрегирование в единый поток всех операций: от просушки бельтинга до закатки в рулоны вулканизованных изделий.

Измерение длины ремней малой и средней ширины производят на станке для резки пластин или же на браковочном столе посредством измерительных кареток. Осмотр и промер тяжелых ремней и лент и обрезку заусенцев ремней с обкладкой производят одновременно с закаткой этих изделий в рулоны по мере вулканизации.

Лабораторные методы испытаний плоских ремней и лент. Контроль качества плоских ремней и лент включает определение следующих показателей (ГОСТ 101—54 и ГОСТ 20—62):

1) сопротивления разрыву по направлению основы и утка бельтинга;

2) прочности связи между прокладками, а также между обкладкой и тканевым каркасом;

3) стойкости обкладки по отношению к смазочному маслу и истиранию.

Прочность на разрыв определяется разрывом образцов на рычажной разрывной машине.

Прочность связи между прокладками и прочность крепления обкладки определяются отслаиванием прокладок под действием подвешенного груза. Однако этот метод недостаточно показателен для динамического действия сил, проявляющегося в работе ремней и лепт. Для установления прочности связи прокладок в условиях, близких к эксплуатационным, применяется испытание на многократный изгиб.

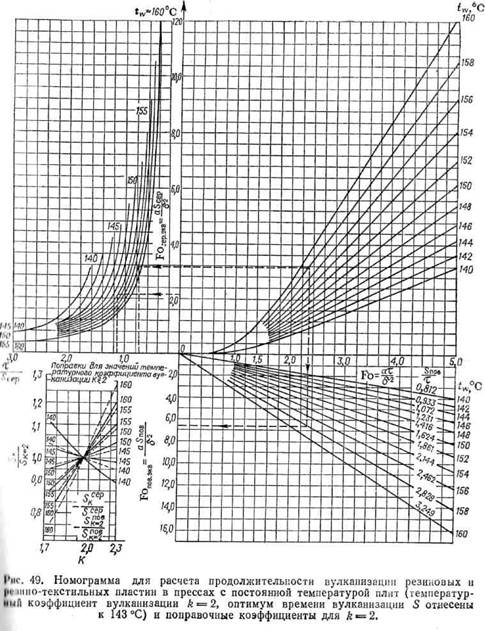

Расчет режимов вулканизации транспортерных лент и плоских ремней. Расчет режима вулканизации, обеспечивающего оптимум свойств резино-текстилыюй пластины, производят для середины пластины. Поскольку последняя представляет собой неоднородное изделие в расчете температур составную неоднородную пластину заменяют эквивалентной однородной. Для температурного коэффициента, равного 2, рассчитана и графически интерпретирована зависимость эквивалентного времени St от температуры вулканизации. По этой кривой можно рассчитать эквивалентное время для назначенных температур и, по приведенным уравнениям, исходя из эквивалентной площади к температуры плит пресса, рассчитать продолжительность вулканизации.

Для практического пользования предложена номограмма, построенная на основании этих расчетов (рис. 49).

Расчет и построение номограммы основаны на применении теории теплопроводности к нестационарному режиму нагрева резино-текстильиых пластин. В этом случае процесс нагрева можно разделить на две стадии: начальную и регулярного режима. Они характеризуются соответственными значениями критерия Фурье.

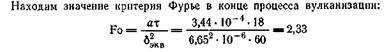

Безразмерный критерий Фурье Fo определяется соотношением коэффициентов температуропроводности пластин а продолжительности нагрева т и полутолщиной пластины 6:

В уравнение (2.2) входит эквивалентное время вулканизации S (оптимум времени вулканизации) слоя резины., находящегося в середине пластины при 143 °С. Здесь время 5 тождественно равно оптимуму времени вулканизации резины, устанавливаемому в лабораторных условиях. Естественно, что в других зонах резино-текстильной пластины (например, на поверхности), или в иной стадии нагрева эквивалентное время, как и эквивалентный критерий Фурье, будет иметь иные значения в зависимости от температуры tw, температурного коэффициента вулканизации k и критерия Фурье Fo. Так, в частности, эквивалентное время для поверхности 5П0В пластины может оказаться значительным, а потому и должно быть рассчитано и сопоставлено с предельным значением времени вулканизации резины.

Для построения номограммы (рис. 49) и были вычислены значения Ропов-экв и Focep. экв для tw от 140 до 160 °С и для значений Fo от 0 до 5 при k = 2. Приведенная номограмма состоит из четырех квадрантов.

В первом верхнем квадранте дана зависимость FoC3p. экв от температуры плит пресса И критерия Фурье Fo, в правом нижнем квадранте — зависимость FonoB. экв и Siiob/t от тех же величин; в левом верхнем квадранте — зависимость Fo/Focep. экв = т/Scep от FoCep.»кя И температуры плит пресса; в левом нижнем квадранте приведены поправочные коэффициенты Sk/Sh — 2 для подсчетов эквивалентного времени вулканизации в случае, если температурные коэффициенты вулканизации не равны двум (k > 2).

Примеры. 1. Определить продолжительность вулканизации резино-текстильной пластины, состоящей из 11 слоев хлопкового бельтинга с расчетной толщиной одного слоя 1 мм и двух резиновых обкладок толщиной 3 и 1 мм; рассчитать пределы плато вулканизации для резин, входящих в состав этой пластины.

За эквивалентный коэффициент принимаем температуропроводность прорезиненного бельтинга при 100 «С а = 3,44 • Ю-4 м2/ч; эквивалентная полутолщина пластины бэкв = 7,32 мм, температуру плит пресса полагаем равной tw = = 151 °С; принимаем оптимум вулканизации резины при 143 °С 5 = 20 мин; температурный коэффициент вулканизации k = 2.

Пользуясь левым верхним квадрантом номограммы (см. пунктирные линии), находим для этого значения Fo0ep. в»н Я tw = 151 °С отношение т/Scep = 1,13. Отсюда необходимая продолжительность вулканизации пластины т = 1,13 • 20 = = 22,6 мин.

Пользуясь правым нижним квадрантом номограммы, для той же температуры плит, находим отношение 5ПОв/г = 1,741; эквивалентное (суммарное) время вулканизации поверхности пластины Sn0B = 1,741 • 22,6 = 39,4 мин.

Таким образом, плато вулканизации для резин, входящих в состав пластины, должно лежать в пределах 20—40 мин.

2. Определить эквивалентное (суммарное) время вулканизации середины, а также поверхности резино-текстильной пластины, состоящей из 6 слоев хлопкового бельтинга и двух резиновых обкладок толщиной 6 и 2 мм.

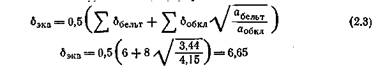

Принимаем а = 3,44 • 10~4 м2/ч, эквивалентную полутолщину пластины (в мм) подсчитываем согласно уравнению (2.3) [111:

| Пусть заданы: производственно принятый режим вулканизации рассматриваемой пластины (т = 18 мин при tv «*= 158 °С) и температурный коэффициент вулканизации k = 2. |

Пользуясь правым верхним квадрантом номограммы (см. пунктирные линии), находим для этого значения критерия Фурье при tw = 158 °С величину Foccp-экв = 3,14. В левом верхнем квадранте номограммы этому соответствует отношение т/Scep = 0,74, откуда суммарное время вулканизации середины пластины 5Сер =17 / 0,74 = 24,3 мин. В правом нижнем квадранте находим при том же значении tw отношение 5ПОв/т = 2,828. Потому суммарное время вулканизации поверхности пластины 5Пов = 2,828 • 18 = 50,8 мин.

Таким образом плато вулканизации для резин, входящих в состав пластины, должно лежать в пределах 20—55 мин.

При k —- 2, задаваясь величиной температурного коэффициента вулканизации, в левом нижнем квадранте номограммы находим для середины пластины и для ее поверхности отношение Sni‘Sh = 2 и соответствующее эквивалентное время вулканизации середины пластины (S cер) и поверхности пластины (S пов).

Дата добавления: 2015-07-10; просмотров: 213 | Нарушение авторских прав