|

Читайте также: |

Плоские приводные ремни и ленты

Плоские тканевые прорезиненные ремни (ГОСТ 101—54) применяют в качестве гибкой тяговой связи между ведущим и ведомым шкивами ременных передач. В конвейерах и элеваторных установках используют тканевые прорезиненные ленты (ГОСТ 20—62). Они достаточно гибки и служат передающим груз транспортным средством. Для успешной работы передач и транспортирующих установок необходимо, чтобы ремни и ленты были надлежаще прочны, гибки и ограниченно растяжимы. В производстве прорезиненных ремней и лент в качестве материала, принимающего на себя нагрузку, применяют специальные ткани, так называемые бельтинги. Средством скрепления тканевых слоев, одновременно изолирующим их нити, а также защиты ткани против влияния сырости, газов и механических воздействий служит резина. Резиновые смеси ремневого производства изготовляют из бутадиен-стирольного и натурального каучуков из наирита и др. В зависимости от особенностей передач приводные ремни изготовляют или в кусках длиною около 100 м и больше, или же состыкованными в кольцо требуемой длины. Конвейерные, элеваторные и другие ленты изготовляют в кусках длиною 25—400 м.

Плоские приводные ремни

Условия работы. Плоские приводные ремни применяются на различных установках мощностью до 1500 кВт и обслуживают открытые, перекрестные, полуперекрестные, угловые и иного вида передачи. При коротких осевых расстояниях на открытых ременных передачах, а также на наклонных, для увеличения угла обхвата меньшего шкива устанавливают нажимные ролики.

Приводной ремень, огибающий шкивы, осуществляет передачу работы вследствие трения ремня о поверхность шкивов. Натяжение ведущей ветви ремня больше ведомой. Разница между этими натяжениями и составляет полезное усилие, передаваемое ремнем, Натяжение ведущей ветви ремня определяет основное требование» предъявляемое к ремню, прочность. При заданной ширине прочность ремня определяется количеством и типом тканевых прокладок. Повторные напряжения приводят к тому, что он несколько вытягивается. Увеличение длины ремня вызывает провисание ведущей (нижней) ветви и ослабление трения ремня о шкивы. Для восстановления условий работы увеличивают осевое расстояние шкивов (если мотор помещается на особых салазках) или удлиняют дугу обхвата шкивов (применением нажимных роликов), или укорачивают ремень посредством перешивки.

Каждый участок работающего ремня, проходя путь, равный длине ремня, входит на шкивы и сходит с них, дважды изгибается и выпрямляется. Этот изгиб особенно значителен в период нахождения ремня на меньшем шкиве. Изгиб и выпрямление ремня приводят к тому, что тканевые прокладки наружной стороны ремня получают периодически повторяемое дополнительное растяжение и последующее сокращение, а прокладки стороны, прибегающей к шкиву, — сокращение и восстановление. Лишь прокладки, приходящиеся на нейтральную поверхность, не имеют дополнительных деформаций. Прокладки при этом изменении длины несколько скользят одна по другой; связь между ними сохраняется лишь вследствие работы упругих деформаций промежуточного эластичного резинового слоя. Сопротивление ремня расслаиванию прокладок является вторым существенным условием, определяющим эксплуатационные качества ремня. Правильно изготовленные, установленные и содержащиеся в должном порядке ремни работают в течение ряда лет. Так как преждевременный износ ремней является следствием расслоения прокладок, ГО увеличение числа прокладок (толщины ремня) — неблагоприятный фактор, способствующий этому расслоению. Отсюда следует Основное требование — увеличивать мощность установок не засчет утолщения ремней, а за счет увеличения их удельной прочности и ширины шкивов. Широкие ремни, но с меньшим числом прокладок будут работать более надежно, чем узкие и ролстые.

Если ремни работают в обычных заводских или сельскохозяйственных установках, то для защиты тканевых прокладок от атмосферного влияния достаточно слоя резины, нанесенного при Промазке бельтинга. Когда ремень работает в условиях повышенной влажности или возможного воздействия газов, необходима дополннтельная защита ткани резиновой обкладкой.

Конструкции. Многослойная резинотканевая пластина, представляющая плоский ремень, может быть выполнена различно.

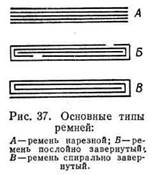

За многие десятилетия существования производства плоских приводных прорезиненных ремней изменялась и совершенствовалас их конструкция. На рис. 37 приведены три основных вида таких ремней.

Ремни типа В (спирально завернутые) (рис. 37, в) — ремни наиболее старой конструкции. Их изготовляли из промазанного на фрикционном каландре резиновой смесью бельтинга типа Б-820. Заготовка ремня состояла из загибания «на кромку» полосы бельтинга с последующей прикаткой вручную каждого последовательно наращиваемого таким путем слоя. Далее следовала вулканизация в прессе. Введение механизированных приемов заготовки ремней и вместе с этим новых типов конструкции вытеснило производство ремней типа В.

На смену им, следуя зарубежной практике, были введены ремни типа Б (послойно завернутые) (рис. 37,б). Заготовку таких ремней производили путем одновременного загиба обоих кромок, предварительно закроенных на требуемую ширину полос бельтинга. За один пропуск через машину получали двух- или трехпрокладочную заготовку. В последнем случае на середину обрабатываемой полосы следовало укладывать добавочную полосу вдвое меньшей ширины. Кдждый повторный пропуск (с применением обертывающей полосы) и добавлял две прокладки.

Ремни типа А (нарезные) (рис. 37,А) заготовляют послойным дублированием полос прорезиненной ремневой ткани. Полученные многослойные пластинные заголовки вулканизуют, после чего разрезают вдоль на ремни требуемой ширины. При таком способе изготовления ремни имеют оголенные тканевые кромки. Для защиты их от проникновения и разрушающего действия смазочных масел и влаги применяют прюмазку специальным водоупорным составом. Прокладки нарезного ремня, не связанные жестко по кромкам, при изгибе ремня могут легче смещаться одна по другой. Возможность такого смещения обеспечивает большую гибкость нарезных ремней, составляющую их ценное преимущество, но одновременно требует усиления резиновой прослойки между тканевыми прокладками. Это усиление обеспечивается путем накладки резиновых слоев на прокладках.

При изготовлении ремней с резиновой обкладкой толщина этой обкладки для всех названных типов ремней составляет 1 мм, но мюжет иметь 1,5; 2; 3; 4; 5 и 6 мм; толщина резиновых прослоек 0,28—0,35 мм.

Новые виды приводных ремней. Применение в резиновой промышленности новых материалов: кордных шнуров, вискозной ткани и тканей из синтетических полиамидных и полиэфирных волокон, а также металлических стальных тросов позволило решить задачу улучшения эксплуатационных качеств и разработать новые виды ремней.

Плоский ремень для вентилятора, охлаждающего мотор трактора, изготовляют с сердечником из кордного шнура (рис. 38). Поскольку ни сшивка, ни стыковка таких ремней механическими способами неприменимы, их изготавливают «бесконечными» (состыкованными в процессе заготовки).

В ремнях с металлическим тросом для уравновешивания напряжений часть нитей имеет левую крутку, а часть — правую. Тросовый каркас покрывают резиновой обкладкой. Сопротивление разрыву такого ремня и теплостойкость выше, чем ремней из текстильных материалов. Ремни с металлотросом практически нерастяжимы и менее склонны к вибрациям, чем резинотекстильные.

В зарубежной практике имелись предложения применять для изготовления плоских приводных ремней хлопковые круглотканые заготовки, состоящие из двух или более слоев, соединенных между собой и пропитываемых латексной смесью; избыток последней удаляется отжатием. Предлагалось также применять бельтинг, имеющий две системы основных нитей и одну — уточных, что приводит к двулицевой конструкции ткани. Прокладки такой ткани комбинируются с гибкой композицией из поливинилхлорида, сополимеров его с винилацетатом и подходящим пластификатором, например со смесью трикрезил- и ди-этилфосфата. Гибкая композиция может также содержать натуральный каучук и поливинилхлорид.

Дата добавления: 2015-07-10; просмотров: 182 | Нарушение авторских прав