|

Читайте также: |

Дробление материалов производят раздавливанием, раскалыванием, измельчением при ударе, истиранием и т.д. Выбор метода измельчения зависит от крупности и прочности кусков измельчаемых материалов. Прочные и хрупкие материалы измельчают раздавливанием и ударом, прочные и вязкие – раздавливанием, вязкие средней прочности – истиранием, ударом, раскалыванием.

Измельчение проводят в один или несколько приемов, в открытых или закрытых процессах. В открытых процессах куски материала проходят через измельчающую машину один раз. В замкнутом цикле после измельчающей машины устанавливают классифицирующее устройство, в котором куски, превышающие установленный размер, возвращаются на повторное дробление.

Процессы измельчения связаны с затратой большого количества работы. Полная работа внешних сил на дробление выражается уравнением Ребиндера.

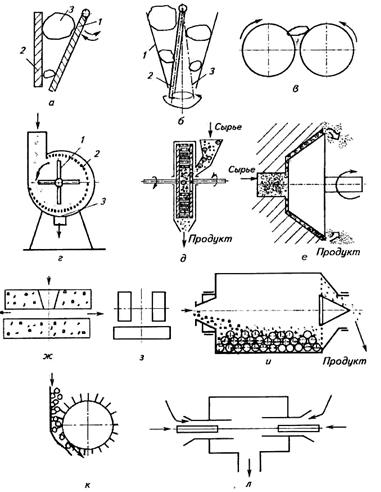

Основные схемы дробилок (рисунок 1).

а - щековая: 1 - подвижная щека; 2 - неподвижная щека; 3 - материал; б - конусная (гирационная): 1 - подвижная щека; 2 - неподвижная щека; 3 - материал; в - вальцовая; г - молотковая: 1 - молотки; 2 - ситовой пояс; 3 - патрубок для готового продукта; д - дезинтегратор; е - коллоидная мельница; ж - жерновая; з - бегуны; и - шаровая; к - терка; л - струйная

Рисунок 1 - Принципиальные схемы дробилок

Щековые или челюстные дробилки применяются на сахарных заводах. В них куски материала раздавливаются между подвижной и неподвижной щеками.

Конусные (гирационнные) дробилки раздавливают материал между конусом и пестиком, который, вращаясь, описывает своей осью коническую поверхность. Вследствие этого расстояние между конусом и пестиком изменяются и падающий между ними материал дробиться. Применяются для крупного измельчения.

Вальцовые дробилки имеют рабочие органы в виде горизонтальных вальцов. В них дробят материал путем сжатия и истирания. Вальцы могут иметь одну, две или несколько пар вальцов, вращающихся навстречу друг другу вокруг своей горизонтальной оси. Поверхность вальцов может быть гладкой, зубчатой или рифленой.

К измельчителям ударного типа относят молотковые дробилки и дезинтеграторы.

Молотковые дробилки дробят материал вращающимися молотками, свободно качающимися на осях, и ударами материала о неподвижную рифленую доску (деку). Измельченный материал проходит в зону выгрузки через сито и, если задерживается ситом, то возвращается в зону дробления аэродинамическими силами, т.е. воздушным потоком.

Дезинтегратор, обеспечивающий тонкий помол материалов, содержит два диска, вращающихся в разные стороны с большой скоростью. На дисках закреплены пальцы (била), каждый из которых расположен между двумя рядами пальцев второго диска. Измельчитель, в котором один из дисков неподвижен, называется дисмембратором. Если ось дисмембратора установлена вертикально, его называют энтолейтором.

Шаровые (стержневые) мельницы дробят и истирают материал между стержнями или падающими шарами диаметром 35...175 мм, изготовленными из стали, диабаза, фарфора и других твердых материалов. Их размер зависит от крупности частиц измельчаемого материала. Корпус наполняют шарами на 30...35% объема.

Жернова измельчают материал вращающимися рабочими элементами путем истирания и отчасти раздавливания.

Струйные мельницы разгоняют дробящиеся частицы до большой скорости в газовой струе и соударяют одну частицу с другой. Основное влияние на дробление при этом имеет истирание частиц при взаимном трении их поверхностей.

Мельницы коллоидного дробления измельчают материал в малых зазорах между вращающимися деталями в присутствии дисперсионной среды (жидкость или иногда газ), предотвращающие слипание частиц. Измельчение в них осуществляется путем разрыва частиц, увлекаемых в движение вращающимся ротором и задерживаемых неподвижным корпусом.

Дата добавления: 2015-07-11; просмотров: 108 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Общие сведения об измельчении | | | Резание |