Читайте также:

|

К основным нарушениям, возникающим при работе зубчатых зацеплений, относятся разрушение рабочей поверхности зубьев и нарушение профиля зацеплений, а также посадочных мест.

При работе зубчатых зацеплений имеют место все вида износа: механический износ, коррозийный, тепловой. Механический износ возникает в результате трения скольжения в зоне вершины и основания зуба. Абразивный износ проявляется в виде царапин различной глубины. В зоне контакта на начальных окружностях возникает осповидный износ. Знание этих видов износа дает возможность предусмотреть мероприятия по увеличению долговечности и правильной эксплуатации. Закалка рабочих поверхностей зубьев (токами высокой частоты), повышение качества обработки, улучшение смазки способствуют значительному снижению износа. По своей величине износ зуба не должен превышать 10-20 % толщины зуба, в грузоподъемных механизмах не более 8 %. При износе увеличивается боковой зазор между зубьями, и возникают удары. Изношенные шестерни, как правило, заменяют новыми.

В малоответствённых крупных передачах зубчатые колеса целесообразно ремонтировать. Например, поверхности зуба наплавляют с последующей обработкой. В случае поломки зубьев производят замену одного или секции зубьев, но редко. Чаще производят замену всего зубчатого венца, т.е. изготовленный зубчатый венец напрессовывается на обработанную ступицу, на горячую, и затем, крепят от смещения винтовыми фиксаторами. Зубья на новом ободе могут нарезаться до напрессовки или после. Последний способ дает выше точность. Лопнувшие обода шестерен можно восстановить электросваркой.

В червячных передачах наибольшему износу подвергаются зубья червячного колеса. Их ремонт не представляет значительных трудностей, т.к. у большинства колес бронзовый венец выполняется съемным. Изношенные червяки заменяются новыми.

Цилиндрические зубчатые колеса при износе зубьев с одной стороны

можно отремонтировать путем разворота обеих шестерен передачи на 180°, если находится в допускаемых пределах износ толщины зуба.

Сборка зубчатых передач включает следующие операции:

1 Проверку взаимного расположения валов, посадку и закрепление зубчатых колес.

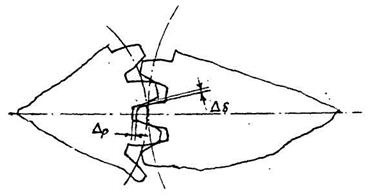

2 Обеспечение необходимого радиального и бокового зазоров между зубьями зацепления; радиальный зазор Δр=0,25m; боковой зазор в зависимости от класса точности Δб=(0,015-0,05)m (m - модуль зубчатого зацепления) (рисунок 18.20).

Рисунок 18.20 - Зазоры зубчатого зацепления

Зазоры зубчатого зацепления можно проверить щупом или свинцовыми оттисками.

3 Обеспечение касания рабочих поверхностей зубьев не менее 60 %. При недостаточном касании поверхностей зубьев зацепления, доводят притиркой с введением в зацепление консистентной смазки с притирочным составом.

Лекция 19 Балансировка вращающихся деталей (3 часа)

Тематический план:

19.1 Суть балансировки

19.2 Статическая балансировка

19.3 Динамическая балансировка

|

|

Балансировка вращающихся деталей – это восстановление их динамической и статической уравновешенности, утраченной в результате износа отдельных элементов деталей или после проведения ремонтных работ. Суть балансировки – совмещение центров тяжести сечений вращающихся деталей и оси его вращения. Неуравновешенность может быть статическая, когда центр тяжести всего узла смещен относительно оси вращения в одной плоскости (рисунок 19.1) и динамическая, когда смещение центра тяжести имеет место в разных сечениях вращающегося узла (рисунок 19.2). При этом действие сил может уравновешиваться при статической балансировке, но вызывать момент опрокидывания.

В случае статической неуравновешенности возникает центробежная сил Рц, действующая на вращающаяся деталь и вызывающая ее колебания с частотой вращения

, (19.1)

, (19.1)

где ω – угловая скорость, с-1;

n – число оборотов в минуту;

r – смещение, м.

Э

Эта неуравновешенность характерна для коротких вращающихся деталей (узлов). Первым фактором, определяющим использование статической или динамической балансировки, является отношение длины L к диаметру D, вторым – частота вращения n.

Это можно изобразить графически (рисунок 19.3)

Статическая балансировка основана на стремлении центра тяжести детали занять положение, наиболее низкое из всех возможных, то есть на вертикальном направлении ниже оси вращения. Статическая балансировка осуществляется на специальных призмах или вращающихся дисках (рисунок 19.4).

Призмы (ножи) устанавливаются на одном уровне (уклон не более 0,1 м). Ширина призм не должна исключать образование вмятин на шейках вала и трение качения должно быть сведено к минимуму (

Призмы (ножи) устанавливаются на одном уровне (уклон не более 0,1 м). Ширина призм не должна исключать образование вмятин на шейках вала и трение качения должно быть сведено к минимуму ( =

=  для

для

Рисунок 19.4 - Приспособление для статической

балансировки вращающихся деталей

сталь по стали). Если сила от смещения центра тяжести меньше коэффициента трения, то деталь теряет способность перемещаться на призмах, поэтому минимальное смещение центра тяжести, определяемое на призмах, равно величине коэффициента трения качения. Ориентировочно, ширина рабочей поверхности ножей:

0,3 мм – для деталей массой до 3 кг;

3,0 мм – для деталей массой до 30 кг;

10,0 мм – для деталей массой до 300 кг.

Ширина рабочей поверхности каждого ножа может быть определена по формуле b, мм

(19.2)

(19.2)

где Р – нагрузка на каждую призму от массы балансируемой детали, Н (кгс);

Е – модуль упругости материала призмы (Е=2ּ106 кгс/см2=2ּ105 Па);

- допустимое напряжение на смятие (принимаемое

- допустимое напряжение на смятие (принимаемое  =7000-8000 кгс/см2=7-8ּ108 Па;

=7000-8000 кгс/см2=7-8ּ108 Па;

d – диаметр цапфы оси балансирующей детали, см

Для уменьшения трения рабочая часть ножей должна быть закалена и отшлифована. Рабочая длина ноже должна быть такой, чтобы установленная деталь могла сделать 1,5-2 оборота.

Пример:

Деталь весом 200 Н, диаметр шеек – 40 мм, призмы – шириной 3 мм.

Определить пригодность призм для балансировки.

(19.3)

(19.3)

(19.4)

(19.4)

Призмы пригодны.

Техника статической балансировки следующая. Балансируемую деталь (колесо, шкив) насаживают на вал (рабочий или специальный) и устанавливают на балансировочное приспособление. Для преодоления трения детали сообщается толчок, вызывающий перекатывание по призмам или в дисках. После затухания качения деталь самоустанавливается в нижнем вертикальном положении центра тяжести относительно оси вращения. Отмечают мелом направление центра тяжести детали от оси вращения детали и устанавливают на диаметрально противоположном направлении компенсирующие тарировочные грузы (магнитные и др.), добиваются устранения дисбаланса. При достижении полной статической уравновешенности деталь будет останавливаться в любом произвольном положении.

Груз необходимо закрепить на месте тарировочных грузов (сваркой или болтами) или снять (сверлением или шлифованием) металл с той стороны, где находится центр тяжести детали. Остаточная неуравновешенность выражается величиной дисбаланса (Нּсм) или величиной смещения центра тяжести в мм. Более точно (с учетом трения качения) балансировку можно продолжить.

Окружность делят на 6-8 равных частей. Поочередно отметки с 1-ой по 8-ую устанавливают горизонтально, подвешивая грузики, одинаково удаленные от центра до тех пор, пока ротор не начнет вращаться на призмах. Вес грузиков наносится на диаграмму (рисунок 7.5). Pmin показывает направление центра тяжести. Pmax – направление установки балансировки груза Q.

Величину требуемого корректирующего груза Q определяют по формуле

Величину требуемого корректирующего груза Q определяют по формуле

(19.5)

(19.5)

Величина фактического разбаланса рабочего колеса находится по формуле

(19.5)

(19.5)

где r – радиус крепления неуравновешенного груза, см.

Динамическая балансировка гораздо сложнее статической и ее выполняют на машиностроительных и ремонтных заводах. Неуравновешенность узлов в сборе оказывается в несколько раз выше, чем неуравновешенность деталей. Если для деталей возможна статическая балансировка, то для узлов – динамическая балансировка.

Качество динамической балансировки оценивается с помощью коэффициента неуравновешенности – К, равного отношению центробежной силы неуравновешенности Рц к статической нагрузке Qр

(19.6)

(19.6)

Если Рц≥Qр, то есть К≥1, возникают периодические удары цапфы о подшипник с амплитудой, равной зазору в подшипнике δ (рисунок 19.6).Подобный режим работы машин недопустим. Нагрузка на нижнюю часть подшипника будет равна сумме сил. Для нормальной работы узла нужно обеспечить К=0,1-0,01.

Если Рц≥Qр, то есть К≥1, возникают периодические удары цапфы о подшипник с амплитудой, равной зазору в подшипнике δ (рисунок 19.6).Подобный режим работы машин недопустим. Нагрузка на нижнюю часть подшипника будет равна сумме сил. Для нормальной работы узла нужно обеспечить К=0,1-0,01.

Плоскостями балансировки, то есть где устанавливают балансировочные грузы, при динамической балансировке удобнее всего выбирать торцевые поверхности детали (узла).

Принципиальная схема динамической балансировки на станке заключается в последовательном уравновешивании двух (для длинных валов трех) плоскостей балансировки (рисунок 19.7). При этом одна опора жесткая, а вторая колеблется под действием дисбаланса детали. Колебания «В» будут вызываться действием сил Р1 и Р2.

(19.7)

(19.7)

Процесс динамической балансировки заключается в последовательной балансировке обеих опор до необходимого допуска разбалансировки. Дисбаланс устраняется приложением груза (приваркой, механически или наплавкой) или снятием металла путем сверления, фрезерования и т.д. Остаточная неуравновешенность может выражаться величиной дисбаланса (Нּсм) или величиной смещения центра тяжести (0,001-0,025) в мм.

При невозможности закрепить груз в требуемом месте, он может быть разделен на два груза, которые в сумме по величине и направлению (рисунок 19.8) дают такую же центробежную силу.

При невозможности закрепить груз в требуемом месте, он может быть разделен на два груза, которые в сумме по величине и направлению (рисунок 19.8) дают такую же центробежную силу.

У работающих машин дисбаланс деталей и узлов вызывает вибрацию машины и фундамента. Вибрацию измеряют виброметром.

Лекция 20 Выверка оборудования (3 часа)

Тематический план:

20.1 Выверка соосности полых деталей

20.2 Выверка соосности валов

Выверкой оборудования является установка машин и аппаратов в проектное положение с заданной точностью (в пределах допусков). К выверке относятся установка оборудования по заданным отметкам и осям, выверка горизонтальности, вертикальности, уклонов, прямолинейности и соосности отдельных частей машин и аппаратов. Трудоемкость выполнения выверочных операций достигает 15-20 % общей трудоемкости при монтаже и ремонте оборудования. До установки оборудования на фундамент необходимо подготовить опорные элементы (пластины, клинья, инвентарные домкраты), то есть установить их на выровненную поверхность фундамента горизонтально на проектную отметку относительно реперов. Измерительным инструментом являются уровни и нивелиры. Уровень может быть выполнен в виде бруска (с длиной рабочей поверхности 200-250 мм) и называться брусковым, и виде рамки и называться рамным. Рамный уровень может быть использован для выверки как горизонтальных, так и вертикальных поверхностей. Цена деления (точность) уровня: 0,002; 0,05; 0,14 0,15 мм/м. Для проверки конструкций большой длины на горизонтальность применяют гидравлические уровни с микрометрическими головками. Для выверки оборудования, находящегося на значительном расстоянии от репера (до 200 м), применяют геодезические приборы – нивелиры, например, Н-05, Н-5, лазерный нивелир ЛН-56 и др. Для выверки вертикальности используют рамные уровни, отвесы и теодолиты. (Т1, Т2 и др.).

Дата добавления: 2015-09-04; просмотров: 141 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Ремонт валов | | | Выверка соосности полых деталей |