Читайте также:

|

Наиболее сложными и специфичными операциями для предприятий по производству аэрозольных упаковок является приготовление смесей сжиженных пропеллентов и подачи их на линию наполнения.

В настоящее время в России предприятиями химической промышленности организовано производство только одной смеси хладонов 11 и 12 в соотношении 50:50. Если же рецептура предусматривает другое соотношение хладонов или других смесей, их готовят различными способами на специальных участках.

На рис.2.23 показана наиболее простая технологическая схема такого участка. Например, необходимо приготовить смесь хладонов 12 и 114. Хладоны поступают на участок в специальных бочках по 500 кг. Бочки приразгрузке устанавливаются на специальные подставки и присоединяются к магистралям воздуха и распределения хладонов. В бочки поочередно подается избыточное давление до 1,2 МПа (сжатым воздухом или азотом), и хладон перегоняется в дозировочную емкость 7, установленную на весах 6. За количеством перегоняемых хладонов следят по весам. После этого сжатый воздух подается в емкость 7 и смесь оттуда передавливается в одну из емкостей 5.

Из двух емкостей 5 одна работает, другая подготавливается. Благодаря наличию двух емкостей 5 для смеси хладонов линия наполнения может работать бесперебойно. На линии приготовления хладонов параллельно компрессору 3 установлены баллоны с азотом 2. В случае неисправности компрессора можно подключиться к азотным баллонам. Таким образом, ликвидируется всякая возможность простоя.

При данной технологии возможны некоторые потери хладонов: в емкостях остается смесь сжатого воздуха с газообразным хладоном, для повторного заполнения емкостей необходимо выпускать ее в атмосферу. Чтобы избежать этих потерь, смесь перекачивают обратно из емкостей 5 и 7 в бочки 1.

Для транспортировки (подачи) пропеллентов на линию наполнения применяют два способа: 1) передавливание пропеллента из емкости, в которой он хранится, с помощью избыточного давления, создаваемого в емкости либо азотом, либо нагретыми парами самих хладонов; 2) перекачивание насосами.

Величина избыточного давления в емкости с пропеллентом, которое создается с помощью подачи в емкость азота, зависит от давления насыщенного пара пропеллента. Обычно создают давление азота в системе в пределах 0,8-1,5 МПа в зависимости от типа пропеллента.

Наполнение и оформление аэрозольных упаковок. Комплекс технологических операций наполнения аэрозольных упаковок производится на линиях наполнения, которые могут представлять собой либо серию отдельных полуавтоматов, либо автоматическое оборудование, компактно объединенное в одну линию с помощью различных конвейеров и транспортеров. Обычно линии наполнения с помощью транспортирующих средств связаны с линиями упаковки готовой продукции.

Принципиальная схема технологической линии наполнения аэрозольных упаковок представлена на рис. 2.24. Чистые баллоны поступают на приемное устройство 1 в начале конвейера 2. После продувки их сжатым

воздухом 3 они по конвейерной ленте подаются на расфасовку концентрата 4, заполняются и движутся дальше к месту вакуумизации и крепления клапана 5. Подача концентрата к дозатору, где заполняются баллоны, в большинстве случаев осуществляется по трубопроводам из отделения их приготовления.

Одновременно с креплением клапанов на баллонах (герметизацией) путем обжима или закалки производится вакуумизация баллонов. Удаление воздуха может также быть осуществлено путем введения капли сжиженного пропеллента в баллон до его герметизации. Для этого в линию встраиваются специальные устройства, герметизированные баллоны подаются к автомату наполнения 6, где под давлением в них нагнетается доза пропеллента, поступающая к линии по специальным коммуникациям с участка подготовки пропеллентов.

Заполненные баллоны испытываются на прочность и герметичность в водяной ванне 7 при температуре 45-50°С в течение 5-20 мин (в зависимости от типа баллона). После ванны баллоны сушатся струёй теплого воздуха в сушильном туннеле 8, взвешиваются на автоматических весах 9, затем на них надеваются распылители 10 и защитные колпачки 11. На готовые баллоны наносится маркировка серии 12, после чего они поступают на упаковку 13.

Типовая планировка производственного помещения для наполнения аэрозольных упаковок со всей последовательностью технологических операций представлена на рис. 2.25.

1. Мойка баллонов. Баллоны со склада ручным способом загружаются на ленту транспортера, откуда они автоматически надеваются на держатели моечной машины 1 и, поступая в различные зоны машины, проходят стадии предварительной мойки, мойки, ополаскивания, обработки паром и сушки.

1. Мойка баллонов. Баллоны со склада ручным способом загружаются на ленту транспортера, откуда они автоматически надеваются на держатели моечной машины 1 и, поступая в различные зоны машины, проходят стадии предварительной мойки, мойки, ополаскивания, обработки паром и сушки.

2. Транспортер 2 служит для подачи баллонов от моечной машины к линии наполнения.

3. Подающий стол 3 - начало производственной линии. На него подаются чистые после мойки баллоны. Он является накопителем баллонов для выравнивания высокой производительности моющих машин с автоматами наполнения.

4. Конвейерные ленточные транспортеры 4 служат для автоматической связи всех технологических операций на линии наполнения и упаковки.

5. Автомат для продувки 5 служит для удаления из баллонов струёй сжатого воздуха случайно попавшей пыли или других частиц.

6. Наполнение концентратом Для наполнения баллонов концентратом применяются автоматические дозирующие установки. Они могут быть роторного или линейного типа с различным количеством наполняющих

головок в зависимости от производительности линии. В зависимости от агрегатного состояния концентрата, они могут быть предназначены для растворов, суспензий, пен, порошков и др. Дозировка, как правило, осуществляется по объемному принципу. На рис. 2.26 показана наполнительная установка, которая состоит из основания 1, вертикальной стойки 2, кронштейна 3 и дозирующего блока 4. Блок состоит из дозатора 5 и головки впрыскивания 6, 13. По трубопроводу 7 подводится сжатый воздух под давлением 0,4-0,5 МПа, а по трубопроводу 8 -концентрат под давлением 0,1-0,15 МПа. Положение блока 4 регулируют с помощью маховика 9 и рукоятки 10 так, чтобы нижняя точка головки впрыскивания 13 была на 5 мм выше горловины баллона 11. Перед наполнением баллонов вращением лимба 12 против соответствующего деления шкалы устанавливается необходимая доза.

7. Удаление воздуха из баллонов. Если удаление воздуха из баллона производится сжиженным газом, то линия наполнения оснащается автоматической головкой, которая дозирует одну-две капли сжиженного хладона (рис.2.27). Капля хладона, попадая в баллон и испаряясь, вытесняет находящийся в нем воздух. Для баллона средней величины достаточно 1 мл сжиженного газа, что создает 250 мл пара. Если для удаления воздуха используется вакуумизация баллона, то этот процесс осуществляется на автомате крепления клапана.

8. Крепление клапана. После наполнения баллонов концентратом и удаления из них воздуха производится их герметизация клапанами, которые вручную или полуавтоматически устанавливаются в горловины баллонов. Если производительность линии наполнения более 5 млн. упаковок в год, то к автомату крепления клапана пристраивается автоматическое устройство для подачи и вставки клапанов в горловины баллонов. В зависимости от конструкции горловины баллона крепление клапана осуществляется с помощью разжимных или обжимных цанг или закаткой. Закатка клапана осуществляется с помощью вращающихся роликов, которые при-вальцовывают капсулу клапана к горловине баллона.

Закрепление клапана на баллоне является самой ответственной операцией, так как плохое его закрепление может привести к разгерметизации упаковки.

9. Введение пропемента. Вслед за герметизацией баллонов они поступают к специальным автоматическим порционным дозаторам 9, которые осуществляют впрыскивание под давлением пропеллента. Так же, как и установки для наполнения концентратом, они могут быть роторного или линейного типа. Рабочее давление должно быть порядка 0,7-1 МПа в зависимости от вводимого пропеллента и конструкции самого дозатора. Так как производительность автоматов для введения пропеллента не всегда соответствует производительности предыдущих узлов линии, на линии их может быть несколько.

На рис. 2.27 представлен дозатор пропеллента, который состоит из дозирующего цилиндра 1 и силового пневмоцилиндра 2-3. На стойке 4 имеется механизм регулировки по высоте, который состоит из винта 5, гайки 6, рукоятки 7 и маховика 8. Головка наполнения 9 крепится на кронштейне 10 и связана с пневмоцилиндром 11. По трубопроводам 12 к дозатору подводится сжатый воздух.

На рис. 2.27 представлен дозатор пропеллента, который состоит из дозирующего цилиндра 1 и силового пневмоцилиндра 2-3. На стойке 4 имеется механизм регулировки по высоте, который состоит из винта 5, гайки 6, рукоятки 7 и маховика 8. Головка наполнения 9 крепится на кронштейне 10 и связана с пневмоцилиндром 11. По трубопроводам 12 к дозатору подводится сжатый воздух.

10. Проверка на прочность и герметичность. После заполнения пропеллентом баллоны проверяются на прочность и герметичность в термостатированной водяной ванне 10 при температуре 45 ± 5°С в течение 15-20 мин (для покрытых стеклянных баллонов) или 5-10 мин (для металлических баллонов). За это время баллоны и их содержимое нагреваются. При этом в баллонах создается повышенное давление. Баллоны, не выдержавшие повышенного давления, взрываются Если баллоны прочны, но не герметичны, то при повышенном давлении происходит выделение пропеллента, что видно по поднимающимся в воде пузырькам. Водяная ванна специально приспособлена для визуального контроля. Для предохранения от взрывов не выдержавших испытания баллонов ванна снабжена предохранительным колпаком из органического стекла.

11. Сушка баллонов Для удаления воды с поверхности испытанных в ванне баллонов последние по конвейеру поступают в сушильный туннель с направленными на них форсунками 11. Из форсунок на баллоны подается струя теплого воздуха.

12. Взвешивание Сухие заполненные баллоны с помощью автоматических весов 12 проходят контрольное взвешивание. При отклонении веса в ту или иную сторону баллоны автоматически отбраковываются.,

13. Проверка давления Эта операция, в основном, осуществляется для аэрозольных упаковок, содержащих в качестве пропеллентов сжатые газы, наличие которых в баллоне можно проверить лишь с помощью манометра. Поэтому все баллоны поступают к автоматическому устройству 13, которое определяет давление внутри баллонов и отбраковывает баллоны, в которых отсутствует пропеллент или содержится малое его количество.

14. Установка распылителя и проверка качества распыления Эти операции осуществляются специальными автоматическими устройствами, встроенными в линию наполнения.

15. Одевание защитного колпачка. Производится на линии с помощью ориентирующего автоматического приспособления 15.

16. Маркировка Автоматическое печатное устройство 16 на боковую часть баллона (обычно снизу) наносит маркировочные данные (серию и срок годности). Маркировка также может производиться выдавливанием серии на алюминиевой части клапана (капсуле).

К линии наполнения обычно пристраивается линия упаковки (рис.2 25, поз. 17-20), осуществляющая:

17. Упаковку баллонов в пеналы

18. Вставку в пеналы инструкций

19 Вставку в пеналы насадок и закрытие пеналов

20 Упаковку пеналов с баллонами в транспортную тару и ее обандероливание

Методы наполнения аэрозольных баллонов. Под наполнением аэрозольных упаковок понимают весь процесс производства любых аэрозолей: от заполнения баллонов концентратом, крепления клапана, введения пропеллента, проверки на прочность и герметичность, обеспечения всеми комплектующими (распылителями, насадками, защитными колпачками) до оформления и упаковки готовой продукции.

Однако, когда говорят о методах наполнения баллонов, то обычно имеют в виду пути или способы введения в них концентрата и пропеллента.

В связи с тем, что в качестве пропеллентов при производстве фармацевтических аэрозолей могут применяться как сжиженные, так и сжатые газы, существуют два основных метода наполнения: под давлением и при низких, температурах Причем, если в качестве пропеллента применяются сжиженные газы, то наполнение может осуществляться обоими методами. Если в качестве пропеллента применяются сжатые газы, наполнение производится только первым методом.

Наполнение под давлением. Это наиболее распространенный в настоящее время метод наполнения. Весь процесс наполнения представлен на рис. 2.28. Пропеллент вводится в баллон при комнатной температуре под давлением через клапан или под него, (через горловину баллона). Непосредственно перед герметизацией необходимо удалить из баллона воздух, так как он может создать повышенное давление в упаковке либо неблагоприятно воздействовать на препарат, а также способствовать развитию коррозионных процессов в металлических баллонах.

Известны четыре метода удаления воздуха из баллона. Лучший способ удаления воздуха - введение капли сжиженного газа (пропеллента) Кроме того, его можно удалить с помощью вакуумного отсоса, введения инертного газа или же через клапан, перевернув заполненный баллон и нажав на шток клапана. Последний способ не пригоден при массовом производстве.

Концентрат также может содержать воздух, поэтому перед наполнением баллонов его необходимо удалить. Для этого рекомендуется следующий метод удалений воздуха. В концентрат перед наполнением вво-дится инертный газ (например, азот). Поток мельчайших пузырьков азота инжектируют в препарат в специальном устройстве. Кислород десорбируется вследствие разности парциальных давлений и мигрирует в пузырьки азота. После достижения статического равновесия между газом и жидкостью поток раствора идет в резервуар. Там пузырьки азота с включенным кислородом поднимаются к поверхности и удаляются. Установка такого устройства в линию непосредственно перед наполнительным автоматом может дать определенный эффект - с помощью инжектирования азота удается понижать содержание кислорода до 2 объемных % и менее от первоначальной величины.

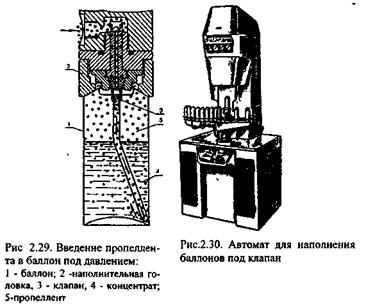

Наполнение сжиженными пропеллентами. Последовательность операций при наполнении сжиженными газами зависит от выбранного способа удаления воздуха и введения пропеллента. При введении пропеллента непосредственно через клапан наполнительная головка герметически соединяется со штоком клапана, нажимает на него, и под давлением производится впрыск отмеренной дозы пропеллента (рис. 2.29). Первой основной операцией при этом методе является введение в баллон отмеренной дозы концентрата. Затем в баллон вводится капля хладона для вытеснения воздуха из баллона. После закрепления клапана через него вводится пропеллент.

Введение пропеллента через горловину баллона (под клапан) используется не только в тех случаях, когда клапан не приспособлен для наполнения баллона через него, но и в обычных условиях наполнения для увеличения производительности оборудования, так как скорость наполнения через клапан, имеющий отверстие с малым сечением, значительно ниже, чем при введении под клапан. При этом способе пропеллент вводится в баллон непосредственно перед закреплением клапана. Этот способ имеет различные разновидности в зависимости от того, как соединяется баллон с наполнительной головкой. Итальянская фирма "Solfrene S.p.A" разработала наполнительную установку (рис. 2.30). Наполнение баллонов концентратом, пропеллентом и герметизация клапаном происходят в одном рабочем цикле (рис. 2.31). Наполняемый баллон при этом предварительно изолируется от окружающего пространства герметичным кожухом.

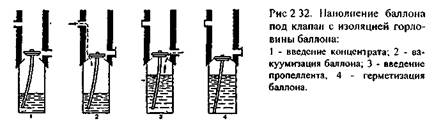

Швейцарские и немецкие фирмы разработали варианты машин, где изолируется не весь баллон, а только его горловина (рис. 2.32). В этом случае потери пропеллента несколько меньше. Техника заполнения под клапан требует в три раза меньших затрат времени, чем через клапан, увеличивая скорость заполнения до 500 см3/с вместо 150 см3/с. Однако этот способ неприменим для баллонов с диаметром горловины менее 25 мм.

Кроме описанных способов введения сжиженных пропеллентов применяется способ их введения в два приема. При этом первоначально в баллон вводится смесь, состоящая из концентрата и части пропеллента в жидком виде. Испарение незначительного количества пропеллента приводит к вытеснению из баллона воздуха, после чего баллоны герметизируют клапанами. Остальная часть пропеллента вводится непосредственно через клапан. /

Наполнение сжатыми пропеллентами. При использовании в качестве пропеллентов сжатых газов наполнение ими баллонов производится под давлением через клапан. При этом методе сжатый газ не дозируют, а в баллон вводится его такое количество, которое обеспечивает в упаковке необходимое давление. Воздух из баллона может быть удален либо введением инертного газа перед герметизацией, либо введением капли хладона или вакуумизацией.

После наполнения баллонов сжатыми газами обязательно должно быть измерено внутреннее давление, так как это единственный способ определить наличие пропеллента в упаковке. Величину давления контролируют манометром.

Наполнение растворимыми сжатыми пропеллентами. Если сжатый газообразный пропеллент растворим в концентрате (например, закись азота), то в этом случае наполнение баллона пропеллентом также осуществляется через клапан, но при этом процесс должен сопровождаться энергичным встряхиванием для лучшего поглощения пропеллента концентратом. Введение газа и встряхивание продолжаются до полного насыщения вещества и установления равновесия системы. Обычно это занимает до 20 с. Этот способ используют в основном для аэрозольной упаковки пищевых продуктов.

Низкотемпературный метод. В литературе этот метод получил название "холодное наполнение" или «наполнение при низких температурах». Наполнение пропеллентом производится ускоренно через верхнее отверстие баллона (горловину), после чего баллон герметизируется клапаном.

Для сравнения основные стадии наполнения под давлением и при низких температурах представлены на рис. 2.33 - А, Б.

При низкотемпературном методе баллоны хранятся в холодильнике с низкой минусовой температурой. Это предохраняет от резкого испарения пропеллента из заполняемого баллона. У рабочего места баллоны хранятся в переносных холодильных камерах и закладываются в машину непосредственно перед заполнением.

Концентрат и пропеллент охлаждаются так, чтобы избежать потерь при испарении. Пропеллент обычно охлаждается до температуры на 5'С ниже его температуры кипения и вводится в баллон за один прием или порциями в зависимости от характера оборудования и величины баллона. Чтобы избежать больших потерь пропеллента (достигающих 5-15%) и увеличить скорость наполнения, третью и четвертую стадии объединяют. Для этого концентрат и пропеллент смешивают и предварительно охлаждают в больших емкостях, а затем по передаточным линиям подают к головке наполнения.

Из головки наполнения в баллон подается готовая смесь (рис.2.34), после чего баллон герметизируется клапаном. Основным недостатком низкотемпературного метода является образование льда на головке наполнения, в результате чего ее необходимо периодически очищать. Кроме того, этот метод не пригоден; для веществ с высокой вязкостью, а также для

Из головки наполнения в баллон подается готовая смесь (рис.2.34), после чего баллон герметизируется клапаном. Основным недостатком низкотемпературного метода является образование льда на головке наполнения, в результате чего ее необходимо периодически очищать. Кроме того, этот метод не пригоден; для веществ с высокой вязкостью, а также для

растворов, содержащих воду. Также известно, что охлаждение отрицательно сказывается на стабильности эмульсий. Поэтому этот метод может быть использован, тех случаях, когда в баллон вводятся большие количества веществ способных выдерживать низкую температуру без изменения свойств.

Низкотемрературный метод был распространен в США и Канаде, где такое положение сложилось исторически. Однако позднее достоинства способа наполнения под давлением заставили предпринимателей нарушить сложившуюся традицию.

В СНГ и во всех развитых странах применяется исключительно метод наполнения под давлением.

Дата добавления: 2015-09-04; просмотров: 70 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Производство клапанно-распылительных систем | | | ТАЙНАЯ ВОЙНА АДМИРАЛА ЭССЕНА |