Читайте также:

|

3.2.5.1. Восстановление четыреххлористого титана магнием

Восстановление тетрахлорида титана до металлического состояния проводят магнием или натрием.

Реакция процесса восстановления:

TiCl4 (жидкость) + 2 Mg (расплав) = Ti (твердое) + 2 MgCl2 (расплав)

Одним из главных факторов, определяющих эффективность проведения процесса восстановления, является температура.

Прежде всего температура процесса обуславливается физико – химическими свойствами компонентов участвующих в реакции, табл. 4, а так же тем что реакция восстановления является экзотермической, т.е. протекает с выделением тепла. С одной стороны, повышение температуры благоприятно влияет на скорость реакции. С другой стороны, рост температуры приводит к смещению равновесия экзотермической реакции влево, т.е. к нежелательным последствиям. Также рост температуры приводит к увеличению взаимодействия продуктов реакции с материалом реактора, вплоть до образования относительно легкоплавкого сплава титана и железа (температура плавления 10850С). Помимо этого, происходит взаимодействие железа и других составляющих материала реактора с четыреххлористым титаном с образованием низших хлоридов титана (TiCl3, TiCl2).

Нижний температурный предел обусловлен температурой плавления хлористого магния, позволяющий сливать его по мере протекания процесса. Таким образом, температура процесса должна находится в интервале выше 7140С и не выше 9750С.

Физико - химические свойства компонентов системы восстановления четыреххлористого титана магнием представлены в табл. 4.

Таблица 4. Физико-химические свойства компонентов восстановления тетрахлорида титана магнием

| Компонент | Т плавления,оС | Т кипения, оС | Плотность, г/см3 | ||||

| TiCl4 | -26 | +136 | 1,73 | ||||

| Mg | 1,47 | ||||||

| Ti | 4,5 | ||||||

| MgCl2 | 1,67 | ||||||

Для снятия избыточного тепла реактор с внешней стороны обдувают воздухом от вентилятора.

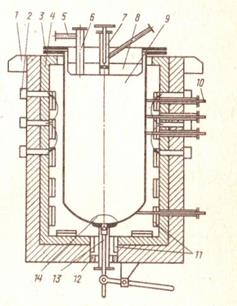

Аппарат восстановления - основное технологическое оборудование передела. Одна из конструкций аппарата приведена на рис. 12. Аппарат (реактор) восстановления, выполнен из нержавеющей стали 12Х18Н10Т и представляет собой цилиндрическую реторту 9с фланцем и сферическим днищем. Реторта сверху закрывается крышкой, углубленной в корпус реторты для исключения холодной зоны, где могут конденсироваться низшие хлориды титана. Герметизацию водоохлаждаемых фланцев, крышки и реторты 3осуществляют резиновой прокладкой. Внутри реторты монтируют ложное днище 14, предназначенное для предотвращения попадания титановой губки в сливное устройство и для формирования нижней части блока. Жидкий MgCI2 удаляется из аппарата, проходя ложное днище и сливное устройство. Сливная труба имеет в верхней части шток 13с запорной иглой.

Рис. 13. Схема аппарата восстановления:

1 - опора печи; 2 - коллекторы подачи и отвода воздуха; 3 - водоохлаждаемые фланцы реторты и крышки; 4 - футеровка печи; 5 - штуцер вакуумирования и подачи аргона; 6 - узел заливки магния; 7 - узел подачи TiCI4; 8 - крышка реторты; 9 - реторта; 10 - контактные термопары (термощупы); 11 - нагреватели; 12 - песочный затвор;13 - шток сливного устройства; 14 - ложное днище

В начальный и конечный периоды процесса реактор обогревается с помощью электрических спиралей -11.

Рис. 13. Схема аппарата восстановления:

1 - опора печи; 2 - коллекторы подачи и отвода воздуха; 3 - водоохлаждаемые фланцы реторты и крышки; 4 - футеровка печи; 5 - штуцер вакуумирования и подачи аргона; 6 - узел заливки магния; 7 - узел подачи TiCI4; 8 - крышка реторты; 9 - реторта; 10 - контактные термопары (термощупы); 11 - нагреватели; 12 - песочный затвор;13 - шток сливного устройства; 14 - ложное днище

В начальный и конечный периоды процесса реактор обогревается с помощью электрических спиралей -11.

| |||||||

Немаловажное значение имеют объемные соотношения титана, магния и хлорида магния: на каждую единицу объема, занимаемого титаном. Так на 1 единицу титана приходится 2,8 единицы объема магния и 10,4 единицы объема хлористого магния. Для более полного использования рабочего объема реактора необходимо слипать хлорид магния по мере его накопления.

Физико-химические свойства TiCl4 таковы, что его сравнительно легко подавать непрерывно вреактор по трубопроводам при обычной температуре, тогда как магний технически наиболее просто загружать крупными порциями в жидком виде перед началом реакции. Высокая химическая активность титана, магния и TiС14, особенно, при повышенных температурах, вынуждает создавать для них инертную атмосферу и герметические сосуды.

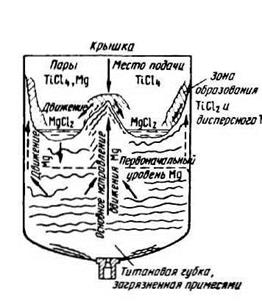

Механизм формирования блока реакционной массы в промышленном реакторе можно представить следующим образом (рис.14).

Рис. 14. Схема процесса восстановления

В первый период титановая губка образуется в основном на поверхности расплава и опускается на дно вместе с хлоридом магния. Одновременно губка также наращивается на стенках реактора. Наиболее быстро губка растет в центральной части реактора, так как в этом месте самая высокая концентрация четыреххлористого титана и температура.

По мере увеличения количества губки процесс замедляется. В центре образуется монолитная масса (крица), у стенок - более рыхлая, слоистая (гарниссаж).

Процесс проводят в интервале температур 720 - 975 °С. Оптимальную температуру (850 - 900 °С) поддерживают регулированием скорости подачи хлорида титана и отдувкой наружной части реторты воздухом.

Реакционная масса титановой губки представляет собой пористую спекшуюся массу титана, пропитанную остатками MgCI2 и избыточного магния. Этот продукт, содержит, %: 55 - 65 Ti; 25 -35 MgCl 2; 9 -12 Mg.

На рис. 15 показан внешний вид магниетермической реакционной массы титановой губки.

|

|

Рис. 15. Магниетермическая реакционная масса

А - блок; Б - гарниссажная губка

3.2.5.2. Вакуумная сепарация реакционной массы

Для отделения титана от магния и хлористого магния в настоящее время применяют вакуумную дистилляцию (вакуумная сепарация), которая основана на относительно высокой упругости паров магния и его хлорида в зависимости от температуры по сравнению с титаном, см. рис. 16.

Для того чтобы осуществить разделение титана от магния и хлористого магния при атмосферном давлении необходимо создать температуру выше 14170С. Однако даже при такой температуре невозможно добиться полного отделения магния и хлористого магния. Кроме того, при такой температуре титановая губка интенсивно взаимодействует с материалом реактора и качество титана резко ухудшается.

Поэтому для полного удаления магния и хлористого магния из реакционной массы в герметичном аппарате создают глубокое разряжение (проводят вакуумирование).

Рис. 16. Давление пара магния и хлористого магния в зависимости от температуры

Для осуществления дистилляции (возгонки) магния и хлористого магния необходимо при температуре 950 – 10000С разряжение внутри реактора порядка 0,01 Па. Во избежания вдавливания разогретых стенок реторты, печь делают герметичной и пространство между внутренней части печи и ретортой также поддерживают под разряжением (создается так называемый контрвакуум - 5,3 - 6,7 к Па (40 – 50 мм рт. ст.)).

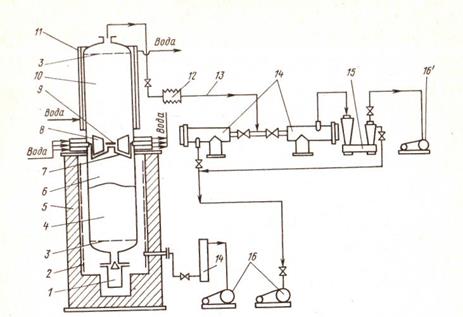

Процесс вакуумной сепарации осуществляют на установке, один из вариантов которой представлен на рис Общий вид отделения восстановления четыреххлористого титана магнием и рис. 17 Схема аппарата восстановления..

Рис. Общий вид отделения восстановления четыреххлористого титана

|

Рис. 17. Принципиальная схема аппарата и электропечи вакуумной сепарации: 1- вакуумный колпак; 2- спирали электропечи; 3 – ложное дно; 4 – реакционная масса; 5 – электропечь; 6 – реторта – реактор; 7 – крышка реактора; 8- тепловой экран; 9 – магниевая заглушка; 10- реторта- конденсатор; 11 – холодильник; 12 – компенсатор; 13 – вакуум- провод; 14 – вакуумная ловушка; 15 – бустерный паромасляный вакуумный насос; 16 и 161 – золотниковые вакуумные насосы

В промышленности применяются аппараты сепарации с ретортами диаметром 1300 – 1500 мм, высотой 3650мм.

|

Рис. 18. Общий вид отделения вакуумной сепарации реакционной массы титана

|

Технологические особенности процесса вакуумной сепарации. (ИЛИ)

После окончания процесса восстановления реторту с реакционной массой помещают на термостатированный стенд, где снимают верхние загрузочные патрубки и в центральной горловине крышки аппарата 7 устанавливают магниевую заглушку 9, а в донной части закрепляют в закрытом положении запорную иглу-клапан 1. Затем в горячем состоянии реактор восстановления 6 перевозят на участок сборки аппарата сепарации, где снизу на сливное отверстие аппарата восстановления электросваркой приваривают колпак-заглушку 1, а сверху монтируют оборотную реторту-конденсатор с ложным днищем 10, экран-вставку 8 и холодильник 11.

В собранном виде аппарат вакуумной сепарации перевозят в печь вакуумной сепарации, рис. 18. После установки аппарата сепарации в электропечь 5 собирают вакуум-систему 13 – 16. Первоначально реторту – реактор 6 разогревают до температуры 800 - 850 °С с одновременной откачкой как реторты-конденсатора 10, так и реторты-реактора 6. В этих условиях за счет перепада давления в ретортах аппарата сепарации при этой температуре магниевая заглушка разрушается и начинается бурная возгонка магния и хлористого магния из реакционной массы.

После проплавления магниевой заглушки температура на стенке реторты-реактора 6 по всем зонам поднимается до 980 °С с одновременным вакуумированием.

После окончания вакуумной сепарации аппарат охлаждают, отсоединяют от вакуумной – системы и переносят в водяной холодильник.

Разборку аппарата сепарации проводят на участке извлечения и переработки титановой губки, а реторту – конденсатор – на участке сборки аппарата восстановления.

По техническим условиям титановая губка первого сорта марки ТГ-100 должна содержать % (не более): 0,08- С1; 0,07 - Fe; 0,02- Н; 0,03 - С; 0,04 - Si; 0,04- О.

Рис.. – Блок титановой губки весом 3,8 т

Реторта с реакционной массой и с оборотной ретортой после сепарации

(выбрать что лучше, см. впереди)

|

Рис. Реторта с крицей губчатого титана

Дата добавления: 2015-09-02; просмотров: 292 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Восстановительная плавка ильменитовых концентратов. | | | Переработка титановой губки в товарную продукцию |