|

Читайте также: |

Расcтояние между вращающейся деталью

L=da1+da2/2+aw (4.27)

где da1-диаметр вершин шестерни

da2- диаметр вершин колеса

aw-межосевое расстояние

L=55+205/2+125=255

Зазор между вращающейся деталью и стенкой

a=  L+3 (4.28)

L+3 (4.28)

a=  258=6.36

258=6.36

где L- расстояние между вращающейся деталью

Зазор между вращающейся деталью и корпусом округляем до целого числа а=7мм.

4.3.1 Компановка быстроходного вала.

Ведущий вал.

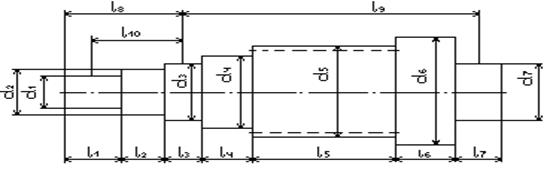

Рисунок 4.1 Схема компоновки вала

Диметр консольного участка

d1=  , (4.29)

, (4.29)

где Т1- крутящий момент быстроходного вала редуктора, Н ∙ м;

[τКР]=18 МПа – допускаемое напряжение.

d1=  =31.24мм;

=31.24мм;

Подбираем диаметр по табличным данным d1=32 мм.

Диаметр под уплотнение

d2=(1,05÷1,1)d1, (4.30)

d2=(33.6÷35.2)

Подбираем диаметр уплотнения по табличным данным d2=35 мм.

Диаметры под подшипник

d3=(1,15÷1,25)d1, (4.31)

d3=(35.2÷36.8)

Подбираем диаметр под подшипник по табличным данным dп=35 мм.

d3= d7= dп,

где d7 – диаметр под подшипник, мм;

Диаметр буртика под подшипник

d4=(1,1÷1,15)dп, (4.32)

d4=d6=37.8÷39.6 мм.

Принимаем диаметр равный d4=d6=38мм.

Диаметр вершин зубьев

d5= dа1=55 мм.

Длина консольного участка

l1=(2÷2.5)d1, (4.33)

l1=(64÷80)=70 мм.

Длина участка под уплотнение

l2=(1÷1,25)d2, (4.34)

l2=35÷43.75=38 мм.

Длина вала под подшипник

l3= l7=В.

где В – ширина подшипника, мм.

Ориентировочно задаемся подшипником тяжелой серии радиальным шариковым. Выбираем 408 подшипник.

Динамическая грузоподъемность

d=40 мм; D=110 мм; r=3 мм; В=27 мм; С=63.7 кН

Длина буртика под подшипник

l4=l6=a=7 мм.

Ширина шестерни

b1=50 мм

l5=b1

4.3.2 Компановка тихоходного вала.

Ведомый вал.

Рисунок 4.2 Схема компоновки вала

Диаметр консольного участка

d1=  , (4.35)

, (4.35)

где Т2- крутящий момент тихоходного вала редуктора, Н ∙ м;

[τКР]=20 МПа – допускаемое напряжение.

d1=  =48.91мм;

=48.91мм;

Выбираем табличное значение d1=50

Диаметр под уплотнение

d2=(1,05÷1,1)d1, (4.36)

d2=(52.5÷55) мм

Подбираем диаметр уплотнения по табличным данным dy=55 мм.

Диаметры вала под подшипник

d3=(1,1÷1,15)d1, (4.37)

d3=(55÷57.5)мм.

Подбираем диаметр под подшипник по табличным данным dп=55 мм.

d3= d7= dп,

где d7 – диаметр под подшипник, мм;

Диаметр буртика

d4=(1,05÷1,1)dп, (4.38)

d4=(57.75÷60.5) мм,

выбираем диаметр буртика d4=60 мм.

Диаметр вала под зубчатое колесо

d5= (1.05÷1.1)dп (4.39)

d5=(57.75÷60.5) мм,

Принимаем диаметр вала под зубчатое колесо d5=60 мм.

Диаметр буртика под зубчатое колесо

d6=(1.05÷1.1)d5 (4.40)

d6=(63÷66)

принимаем диаметр буртика d6=65

Длина консольного участка

l1=(2÷2.5)d1, (4.41)

где d1 – диаметр консольного участка, мм.

l1=(100÷125)мм.

Примем длину l1=100

Длина участка под уплотнение

l2=(1÷1,25)d2, (4.42)

где d2 – диаметр под уплотнение, мм.

l2=(55÷68.75) мм.

Примем длину l2=55

Длина вала под подшипник

lп= l7=l3=B.

где В – ширина подшипника, мм.

Ориентировочно задаемся подшипником средней серии радиальным шариковым. Выбираем 311 подшипник.

Динамическая грузоподъемность

d=55 мм; D=120 мм; r=3 мм; В=29 мм; С=71.5кН.

Длина буртика под подшипиник

l4=l6=a

a=7 мм.

Длина вала под зубчатое колесо

l5=b2

b2=43 мм.

Плоскость XOY

=0

=0

l8=  +l2+

+l2+  (4.43)

(4.43)

l8=27/2+38+70/2=86.5 мм

l9=  (4.44)

(4.44)

l9=27+2  7+45=86 мм

7+45=86 мм

Fрем*l8-Fr  -Fx

-Fx  +Rby*l9 (4.45)

+Rby*l9 (4.45)

Из данного выражения выразим неизвестную реакцию Rby

Rby=

Rby=(2031.9‧86.5+6739,2‧43)/86= 5413,31

=0

=0

Fрем‧(l8+l9)-Ray‧l9+Fr‧  - Fx‧

- Fx‧  (4.46)

(4.46)

Из данного выражения выразим неизвестную реакцию Ray

Ray=

Ray=(2031.9‧172.5-6739,2‧43)/86=706.01

=0

=0

Fx-Rbx=0 (4.47)

Rbx=Fx

Так как в прямозубых цилиндрических передачах Fx=0, следовательно Rbx=0

Проверка

Fрем- Ray - Fr+Rby=0 (4.48)

2031.9-706.01-6739+5413.31= 0

0≡0

Условие выполнилось

Плоскость XOZ

Ft  –Rbz‧l9=0 (4.49)

–Rbz‧l9=0 (4.49)

Rbz=

Rbz=18720/2= 9360

Raz=

Raz=18720/2= 9360

Сумма изгибающих моментов

M∑ =  (4.50)

(4.50)

М∑ =

М∑ =  =293250.6

=293250.6

Максимальный изгибающий момент в опасном сечении вала

Mmax=λ  (4.51)

(4.51)

где λ- кратность максимального момента, λ=2,2

=

=

=

=  =513.72

=513.72

M max=2,2‧513.72=1130,184 Н‧мм

Суммарное напряжение в опасном сечении

σ=  (4.52)

(4.52)

где d – диаметр вала в опасном сечении, мм;

σ=1130,184/3276.8+ 0 = 0.3449 МПа

Максимальные касательные напряжения в опасном сечении

τ=  (4.53)

(4.53)

где d- диаметр вала в опасном сечении

Tmax=λT1 (4.54)

Tmax= 2,2‧122=268,4 Н‧м

τ=268400/6553.6=40,95

Проверка статической прочности для предупреждения пластической деформации

σ=  ≤ [σ] (4.55)

≤ [σ] (4.55)

[σ] =0,8σв (4.56)

σ=  =81.9

=81.9

[σ] =0,8‧900 = 720 МПа

81.9 ≤ 720

Условие выполнено.

Уточненный расчет вала на выносливость.

Эквивалентное число циклов перемен напряжений быстроходного вала

NE=  mNc1+

mNc1+  mNc2+

mNc2+  mNc3 (4.57)

mNc3 (4.57)

где m- показатель степени m=9

NE=(  *2,567*106+

*2,567*106+  9*513.442*106+

9*513.442*106+  9* 342.29*106=579.24‧106

9* 342.29*106=579.24‧106

Коэффициент долговечности

KL=  (4.58)

(4.58)

при NE> 4‧106 то KL=1

Эффективные коэффициенты нормальных и касательных напряжений

Kσ=0.85 Kτ=0.9

Коэффициенты влияния абсолютных размеров поперечных сечений вала

ℇδ=0,74 ℇτ=0,74

Коэффициент учитывающий влияние шероховатости вала на выносливость

Knσ=0,84

Knτ=0,9

Коэффициент поверхностного упрочнения вала

KY=1

Коэффициент чувствительности материала к асимметрии цикла

ψσ=0,15

ψτ=0,10

Нормальное напряжение в опасном сечении

σа=  (4.59)

(4.59)

σа=293250.6/0.1*322=89.5

σm=  (4.60)

(4.60)

σm=  =0

=0

Касательные напряжения по отнулевому циклу

τа= τm=0,5* τкр=  (4.61)

(4.61)

τа=12000/0.4*323=9.31

Коэффициент запаса прочности по нормальным напряжениям

nσ=  (4.62)

(4.62)

где  -предел прочности по нормальным напряжениям,

-предел прочности по нормальным напряжениям,  .

.

nσ=  =3,7 МПа

=3,7 МПа

Коэффициент запаса прочности по касательным напряжениям

nτ=  (4.63)

(4.63)

где  - предел прочности по касательным напряжениям,

- предел прочности по касательным напряжениям,

nτ=  = 16,095

= 16,095

Коэффициент запаса выносливости на сопротивление усталости по совместному действию переменных нормальных и касательных напряжений

n=  (4.64)

(4.64)

n ≥ [n]

[n]=1,5…2,5

n=  = 3.6

= 3.6

Условие выполнилось

Дата добавления: 2015-09-02; просмотров: 57 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Расчет передачи. | | | Расчет подшипников качения |