|

Читайте также: |

Технология катализаторов / И.П. Мухленов, Е.И. Добкина, В.И. Дерюжкина; Под ред. И.П. Мухленова. — 2-изд., перераб. — Л.: Химия, 1979.

ИССЛЕДОВАНИЕ ВЛИЯНИЯ МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ И АЗОТОМ НА МЕХАНИЧЕСКИЕ СВОЙСТВА КОНСТРУКЦИОННЫХ СТАЛЕЙ С ЦЕЛЬЮ ОБЕСПЕЧЕНИЯ ТРЕБУЕМОГО УРОВНЯ СЛУЖЕБНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОПРОДУКЦИИ

Бершанская Н.В.1, Аунг Ко Ко2,, Ивлев С.А.

1 МГОУ имени В.С. Черномырдина

2 НИТУ «МИСиС»

Микролегирование конструкционных сталей азотом в сочетании с некоторыми нитридообразующими добавками успешно используется в настоящее время с целью повышения качества металлопродукции. Помимо повышения прочностных свойств сталей микролегирование позволяет существенно снизить экологическую нагрузку на окружающую среду в связи с уменьшением массы изделий (материалоемкости) и затрат энергии на их производство и транспортировку (энергоемкости). Однако, положительный эффект от образования нитридов проявляется, как правило, только при определенном для данной стали соотношении концентраций азота и микролегирующей добавки.

В настоящей работе представлены результаты исследования влияния содержания нитридов ванадия на прочностные свойства конструкционных низколегированных сталей, проведенного с использованием разработанной авторами упрощенной методики оценки количества нитридной фазы. Данная методика основана на сочетании балансового и термодинамического подхода к описанию исследуемой двухфазной системы, не требует большого объема вычислений, благодаря чему удобна для оперативного использования в производственных условиях.

Приняли, что основным фактором, определяющим прочностные свойства низколегированной стали, является ее химический состав: содержание углерода, кремния, марганца, ванадия и азота. В качестве исходных данных по химическому составу и соответствующему ему уровню предела прочности использовали справочные данные, опубликованные в [1], а также результаты измерений, представленные в работах [2-5]. Для различных групп марок стали, которые различались содержанием ванадия и азота, величину предела прочности получали при одинаковых условиях термообработки после прокатки: отпуск при температуре 600 ˚С.

Используя первичную информацию, рассчитали общее содержание нитридной фазы ( ), образовавшейся в интервале от температуры жидкого металла до температуры эксплуатации готовой металлопродукции, которую принимали равной + 20 ˚С.

), образовавшейся в интервале от температуры жидкого металла до температуры эксплуатации готовой металлопродукции, которую принимали равной + 20 ˚С.

В результате статистической обработки данных получили уравнение регрессии (R = 0,873), позволяющее прогнозировать величину предела прочности стали в изученном диапазоне составов:

, (1)

, (1)

где  ,

,  ,

,  - содержание углерода, кремния и марганца в жидком металле, % масс.;

- содержание углерода, кремния и марганца в жидком металле, % масс.;  - содержание ванадия в твердом растворе, % масс.

- содержание ванадия в твердом растворе, % масс.

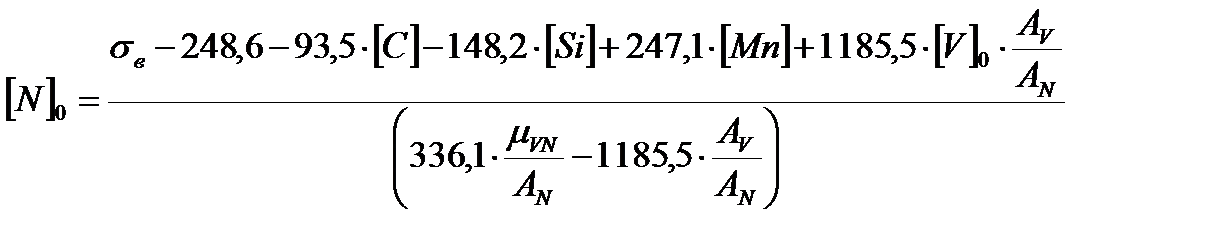

На основе данной зависимости получено выражение для определения содержания азота в жидком металле  , позволяющего (при известном содержании ванадия) обеспечить заданный уровень предела прочности металла:

, позволяющего (при известном содержании ванадия) обеспечить заданный уровень предела прочности металла:

(2)

(2)

при условии  ,

,

где  - содержание ванадия в жидком металле, % масс.;

- содержание ванадия в жидком металле, % масс.;  - атомные массы ванадия и азота соответственно;

- атомные массы ванадия и азота соответственно;  - молекулярная масса нитрида ванадия.

- молекулярная масса нитрида ванадия.

Результаты расчетов по уравнению (2) совпадают с оптимальными концентрациями азота и ванадия, полученными другим способом [6].

Список использованной литературы

1. Марочник сталей и сплавов. – М.: Машиностроение, 2001 г.

2. Специальные стали / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. – 2-е изд., перераб. и доп. – М.: «МИСиС», 1999 г.

3. М.И. Гольдштейн, А.В. Гринь, Э.Э. Блюм, Л.М. Панфилова. Упрочнение конструкционных сталей нитридами. // издательство. – М.: «Металлургия», 1970 г.

4. В.Л. Пилюшенко. Научные и технологические основы микролегирования стали. – М.: «Металлургия», 1994 г.

5. Технология производства стали 20Г2АФпс на Кузнецком металлургическом комбинате / В.А. Вихлевщук, В.М. Черногридский, В.Ф. Поляков, и др. // Чёрная металлургия. – 1988 г. – № 9.

Дата добавления: 2015-09-01; просмотров: 54 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| МГОУ имени В.С. Черномырдина | | | МГОУ имени В.С. Черномырдина |