Читайте также:

|

Технологическая часть

Дефектовка тормозной системы автомобиля ЗИЛ-4331.

К основным неисправностям тормозной системы грузового автомобиля ЗИЛ-4331 относятся: неэффективное действие тормозов, заедание тормозных колодок, плохое растормаживание, неравномерное действие тормозных механизмов, снижение давления в системе пневматического привода и, негерметичность системы пневматического тормозного привода. Дефектами компрессора привода являются: износ деталей кривошипно - шатунного и клапанного механизмов компрессоров; повреждение диафрагм тормозного крана и тормозных камер, риски на клапанах и седлах клапанов, погнутость штоков, поломка и потеря упругости пружин, износ втулок и отверстий под рычаги.

Неэффективное действие тормозов имеет место при загрязнении или замасливании тормозных колодок, нарушении регулировки тормозного привода и тормозных механизмов, негерметичности в соединениях пневматического тормозного привода.

Заедание тормозов происходит по следующим причинам: поломка стяжных пружин, обрыв заклепок фрикционных накладок, засорение компенсационного отверстия в главном тормозном цилиндре, заклинивание колесных тормозных механизмов.

Неравномерное действие тормозных механизмов колес вызывает увод или занос автомобиля в сторону при торможении из-за неправильной регулировки тормозных механизмов.

При ежедневном обслуживании проверяют действие тормозов в начале движения автомобиля, герметичность соединений в трубопроводах и узлах пневмопривода. Утечку воздуха определяют по снижению давления на манометре на неработающем двигателе на слух и др.

При первом техническим обслуживании кроме работ при ЕТО проверяют: состояние и герметичность трубопроводов тормозной системы, эффективность действия тормозов, свободный и рабочий ход педали тормоза и рычага стояночного тормоза, состояние тормозного крана, состояние механических сочленений педали, рычагов и других деталей привода.

При втором техническом обслуживании проводят работы в объеме ЕТО и ТО-1 и дополнительно проверяют состояние тормозных механизмов колес при их полной разборке, заменяют изношенные детали (колодки, тормозные барабаны), собирают и регулируют тормозные механизмы. Проверяют работу компрессора, регулируют натяжение приводного ремня и привод стояночного тормоза.

Сезонное обслуживание совмещают с работами при втором техническом обслуживании и дополнительно производят работы в зависимости от сезона.

2.2.2.Диагностика технического состояния тормозных систем на автомобиле.

Диагностика производится при дорожных испытаниях по эффективности торможения (по тормозному пути или максимальному замедлению) или при испытаниях на тормозных стендах по величине тормозных сил.

При дорожных испытаниях величина тормозного пути автомобиля определяется при затормаживании колес автомобиля, движущегося со скоростью 40 км/ч на горизонтальном участке дороги с ровным, сухим, чистым цементно или асфальтобетонным покрытием. Тормозной путь, должен быть не более 45 м для автомобиля ЗИЛ-4331 в снаряженном состоянии.

Одновременность действия тормозных механизмов правых и левых колес автомобиля при дорожных испытаниях оценивается тем, что для сохранения прямолинейного направления в процессе торможения водитель не должен исправлять траекторию движения с помощью рулевого управления. В связи с тем, что при дорожных испытаниях объективная оценка работы тормоза каждого колеса и одновременности их срабатывания

затруднена, для более точного определения характера и места неисправности в тормозной системе автомобиля производится диагностирование ее состояния путем испытаний на специальных диагностических постах, оборудованных роликовыми стендами.

При стендовых испытаниях автомобиль устанавливают испытуемыми колесами (передними или задними) на ролики стенда, надежно затормаживают свободные колеса упорными башмаками, включают нейтральную передачу, заводят двигатель (для обеспечения работы компрессора), подсоединяют датчик измерения усилия на тормозную педаль и, вращая ролики стенда при помощи электродвигателей, определяют по приборам тормозные силы на каждом колесе.

При отпущенной педали тормоза измеряют тормозные силы, вызванные сопротивлением качению колес, составляющие для легковых автомобилей 50...200 Н. При большей величине тормозных сил выявляют причину подтормаживания колеса (заедание поршней рабочих цилиндров, перезатяжка ступиц колес и т. п.). При постепенном нажатии на педаль тормоза измеряют тормозные силы до момента блокировки колес. При определении тормозных сил колес при нажатой педали тормоза разность их для правого и левого колес одной оси не должна превышать 20%. Ритмичные колебания величины тормозной силы при затормаживании колес свидетельствуют о деформации или неравномерном износе дисков колес, эллипсности или несоосности тормозных барабанов, неравномерности износа шин и др.

При растормаживании колес (отпускании педали) тормозные силы должны снизиться до указанной выше величины сопротивления качению колес, в противном случае необходимо определить причину их подтормаживания.

Аналогичным образом проверяют эффективность тормозов колес другой оси. Разность между интервалами времени срабатывания тормозов колес передней и задней оси не должна превышать 20% (от большей величины времени срабатывания).

По результатам всех измерений определяется эффективность тормозов, которая характеризуется отношением суммы тормозных сил всех колес автомобиля к его массе и должна быть не менее 80% при отличном состоянии, 70... 80% - при хорошем состоянии и 60... 70% - при удовлетворительном состоянии рабочей тормозной системы автомобиля.

Проверка ручного (стояночного) тормоза производится с постепенным перемещением его рычага до достижения начала блокирования колес. Перемещая рычаг тормоза, подсчитывают количество щелчков храпового механизма для того, чтобы проверить правильность регулировки привода. Одновременно проверяют эффективность торможения и равномерность действия привода. Технически исправный ручной тормоз должен обеспечивать тормозные силы на обоих колесах, сумма которых должна составлять не менее 25% от полной массы автомобиля.

Помимо вышеуказанных испытаний производится тщательный осмотр состояния элементов тормозных систем автомобиля — трубопроводов, гибких шлангов, их креплений и соединений снизу автомобиля. Для обеспечения надежной работы тормозов и предупреждения внезапных отказов рабочей тормозной системы при осмотре необходимо учитывать следующие требования:

- металлические трубопроводы не должны иметь забоин, царапин,

потертостей, активных очагов коррозии и должны быть расположены вдали

от острых кромок, которые могут их повредить;

- тормозные шланги не должны иметь видимых невооруженным глазом

трещин на наружной оболочке и следов перетирания, они не должны

соприкасаться с минеральными маслами и смазками, растворяющими резину

(сильным нажатием на тормозную педаль надо проверить, не появятся ли на

шлангах вздутия, свидетельствующие об их непригодности);

- все скобы крепления трубопроводов должны быть целы и хорошо затянуты

(ослабление крепления или разрушение скоб приводит к вибрации

трубопроводов, вызывающей их поломку);

- не допускается утечка воздуха из соединений пневмосистемы. При

обнаружении утечки воздуха в соединениях пневмосистемы необходимо

подтянуть их.

Обнаруженные при осмотре неисправности необходимо устранить с заменой поврежденных деталей новыми. Регулировочные работы по тормозной системе включают в себя устранение утечки воздуха из пневмосистемы, регулирование свободного хода педали тормоза и зазора между колодками и барабаном, регулировку стояночного тормоза.

В тормозных механизмах ЗИЛ-4331 с пневмоприводом регулировку зазора выполняют с помощью регулировочного червяка, установленного в рычаге разжимного кулака. Для этого колесо вывешивают и, поворачивая ключом червяк за квадратную головку, доводят колодки до контакта с барабаном. После этого поворачивают червяк в обратном направлении до свободного вращения колеса.

Правильность регулировки проверяют щупом, зазор должен быть 0,2...0,4 мм у осей колодок, а ход штока тормозной камеры - 20...40 мм.

Свободный ход педали в системах с пневматическим приводом

регулируют изменением длины тяги, связывающей педаль тормоза с

промежуточным рычагом привода тормозного крана. После регулировки свободный ход должен быть 14-22 мм. Рабочее давление в пневматической системе должно поддерживаться автоматически 0,6...0,75 МПа.

На грузовых автомобилях регулировку стояночного тормоза производят за счет изменения длины тяги, отвертывая или завертывая регулировочную вилку, чтобы при затянутом тормозе рычаг перемещался не более чем на половину зубчатого сектора запирающего устройства.

Если укороченная до предела тяга не обеспечивает полного затормаживания при перемещении стопорной защелки за шесть щелчков, то нужно перенести палец тяги, к которому присоединен верхний конец тяги, в следующее отверстие регулировочного рычага тормоза, надежно затянув и зашплинтовав гайку. После этого регулировку повторить в указанном выше порядке.

Основными дефектами, вызывающими остановку автомобиля на ремонт, в тормозном приводе а/м ЗИЛ-4331 являются: износ деталей кривошипно-шатунного и клапанного механизмов компрессоров; повреждение диафрагм тормозного крана и тормозных камер, риски на клапанах и седлах клапанов, погнутость штоков, поломка и потеря упругости пружин, износ втулок и отверстий под рычаги.

Изнашивающимися деталями компрессора являются: цилиндры, поршни, кольца, подшипники, клапаны и седла клапанов.

Нарушение герметичности происходит из-за износа уплотнительного устройства заднего конца коленчатого вала и разрушения диафрагмы загрузочного устройства.

Детали кривошипно-шатунного и клапанного механизмов ремонтируют так же, как и подобные детали двигателя.

Детали уплотнительного устройства после разборки промывают в керосине, удаляют закоксовавшееся масло и заусенцы и собирают снова. Диафрагма заменяется на новую. Воздушный фильтр разбирают, промывают фильтрующий элемент в керосине и просушивают. Перед установкой фильтр наполовину смачивают в моторном масле. После сборки компрессор проходит приработку на стенде.

После замены поврежденных деталей выполняют сборку в обратной последовательности. Отремонтированные узлы устанавливают на свои места, после чего выполняют регулировочные работы.

2.2.3. Ремонт элеметов тормозной системы ЗИЛ-4331

Тормозные камеры заднего моста при их повреждении проверяют на герметичность. При негерметичности камеры ее разбирают при помощи специального приспособления, исключающего выброс пружины, и заменяют неисправные детали.

Поврежденные защитные чехлы необходимо заменить. Замена тормозных шлангов производится при обнаружении на нем повреждений -выпучиваний, растрескиваний и т. п., а также в профилактических целях после длительной (свыше 5 лет) эксплуатации автомобиля.

2.2.4.Ремонт компрессора.

Блок-картер. В процессе эксплуатации на картере компрессора могут появиться трещины или сколы. При наличии трещин на стенках картера его следует заменить. Небольшие трещины на фланце крепления картера к двигателю, захватывающие не более одного отверстия под болт крепления, допускается заваривать или наплавлять.

Проверка размеров цилиндров блока компрессора должна производиться индикатором размером 50...75 мм. Замереть цилиндры следует в двух взаимно перпендикулярных направлениях: вдоль оси коленчатого вала и перпендикулярно к ней, а также в двух поясах верхней и нижней частях цилиндра.

При ремонте цилиндры растачивают с последующим хонингованием под один из двух ремонтных размеров. Нецилиндричность отремонтированных цилиндров допускается в пределах не более 0,03 мм.

Герметичность блока цилиндров проверяется сжатым воздухом под давлением 1 МПа (10 кгс/см2) в водяной ванне. Появление пузырьков воздуха указывает на негерметичность 5лока.

Разъемные плоскости блока не должны иметь забоин. Неплоскостнвсть допускается не более 0,04 мм. Щуп толщиной 0,05 мм не должен проходить под лекальной линейкой, установленной на плоскости блока.

Поршни. Подбор поршней по цилиндрам производится с зазором между стенкой цилиндра и поршнем 0,03...0,09 мм. При этом поршень, вставленный в цилиндр вместе со щупом толщиной 0,03 мм, должен перемещаться при нажатии большим пальцем, а со щупом - 0,09 мм должен заклинивать.

Для отличия поршней ремонтных размеров на днище пвршня выбита цифра +0,4 или +0,8, по которой определяют ремонтный размер. На поршне номинального размера метка не ставится.

Поршневые кольца. Поршневые кольца подбирают по упругости и по зазору в замке. Упругость колец (при сжатии до зазора в замке 0,2...0,4 мм) для всех колец должна быть 20...40 Н (2,0...4,0 кгс). Способ проверки поршневых колец на упругость для компрессора аналогичен проверке поршневых колец на упругость для двигателя.

Для определения зазора в стыке надо установить поршневое кольцо в цилиндр на расстоянии 10... 15 мм от верхней кромки цилиндра и проверить зазор в стыке кольца щупом аналогично проверке для колец двигателя. Зазор в стыке кольца должен быть 0,2...0,4 мм.

При подборе поршневых колец одновременно проверяется их прилегание к стенкам цилиндра. Зазор между стенками цилиндра и кольцом на дуге, располагающейся на 30° от концов стыка, не допускается. Допускается просвет до 0,03 мм на суммарной дуге до 90°.

Поршневые кольца подбирают по канавкам поршня, в которых кольца

должны свободно перемещаться без заклинивания. Зазор между канавкой и компрессионным кольцом по высоте должен быть в пределах 0.035...0.072 мм, а маслосъемным - 0,035...0,08 мм.

Поршневые пальцы. Для облегчения подбора пальцев отверстия поршня и поршневые пальцы рассортированы на четыре группы через 0,003 мм и маркируются краской разных цветов. Нецилиндричность поршневого пальца допускается не более 0,0015 мм.

Коленчатый вал. В случае износа шариковые подшипники следует спрессовать и заменить другими. Шейки коленчатого вала проверяют на износ с помощью микрометра размером 25...50 мм. При износе шатунных шеек вала (нецилиндричность) более 0,05 мм надо перешлифовать шейки под ремонтный размер или заменить коленчатый вал.

Шатун. При большом износе верхней головки шатуна надо развернуть отверстие до диаметра 14,000... 14,019 и запрессовать ремонтную втулку. Посадка втулки в отверстие шатуна производится с натягом 0,062...0,115 мм. После запрессовки втулки в ней должно быть просверлено смазочное отверстие. Отверстие втулки под палец подгоняется разверткой по диаметру поршневого пальца так, чтобы в сопряжении пальца со втулкой был обеспечен зазор 0,004...0,010 мм. Подобранный поршневой палец от усилия пальца руки должен плотно входить в отверстие верхней головки шатуна.

По диаметру отверстия верхней головки шатуна, шатуны разбивают на пять групп через 0,003 мм и маркируют нанесением краски. Шатуны с поршневыми пальцами подбираются одной группы. Допускается устанавливать пальцы соседней группы. При ремонте в нижнюю головку шатуна компрессора устанавливают тонкостенные вкладыши, залитые антифрикционным сплавом АМ01-20. Маркировка уменьшенных ремонтных вкладышей на 0,3 мм или 0,6 мм нанесена на стальной поверхности вкладыша. Вкладыши номинальных размеров маркировки не имеют.Допускается непараллельность осей верхней и нижней головок не более 0,1 мм на длине 100 мм. В случае необходимости шатун надо править. При замене шатунов надо проверить их по массе. Разница в массе шатунов для одного комплекта не должна быть более 5 г.

Головка блока цилиндров. Головка блока цилиндров должна быть проверена на герметичность и коробление. Герметичность воздушной полости проверяется сжатым воздухом под давлением 1 МПа (10 кгс/см2). Разъемная плоскость головки не должна иметь забоин и коробления. Неплоскостность допускается не более 0,05 мм.

Ремонт барабанных тормозных механизмоввключает в себя снятие, проверку технического состояния и ремонт тормозного барабана, проверку состояния и замену тормозных колодок, а также ремонт рабочего тормозного цилиндра и тормозных колодок.

Ремонт тормозного барабана осуществляется путем расточки и шлифования его внутренней рабочей поверхности с базированием по центральному отверстию. При диаметрах барабанов, превышающих нормативные значения, их необходимо заменить на новые. Для обеспечения одинакового торможения колес следует растачивать или заменять барабаны левых и правых колеса одновременно.

Проверка состояния и замена колодок барабанных тормозных механизмов задних колес производится после снятия тормозного барабана. Колодки необходимо заменять в комплекте, одновременно на правых и левых колесах. Накладки колодки приклепываются на колодки и проверяются. После установки колодок производится регулировка тормозов и проверка их при торможении автомобиля.

2.3 Оборудование

Основное оборудование для технической диагностики и обслуживания и ремонта тормозов - это разнообразные стенды. Существующие средства технической диагностики тормозов (СТДТ) могут быть классифицированы по пяти признакам:

1. по использованию сил сцепления колеса с опорной поверхностью;

2. по месту установки;

3. по способу нагружения;

4. по режиму движения колеса;

5. по конструкции опорного устройства.

Все СТДТ подразделяют на две большие группы. Первая, к которой относят основную часть стендов, является более многочисленной. Эта группа СТДТ работает с использованием сил сцепления колеса с опорной поверхностью. В данных стендах реализуемый тормозной момент ограничен силой сцепления колеса с опорной поверхностью стенда, поэтому в большинстве из них невозможно реализовать полный тормозной момент автомобиля. Вторая группа стендов, работающих без использования сил сцепления колеса с опорной поверхностью, конструктивно отличается тем, что тормозной момент передается непосредственно через колесо или через ступицу. Эта группа стендов не нашла широкого применения из-за сложности конструкции и нетехнологичности проведения испытаний.

По степени подвижности или месту установки СТДТ подразделяются на: стационарно устанавливаемые (стенды); переносные, подключенные к автомобилю на момент диагностирования, настроенные, используемые как дополнительное оборудование автомобиля.

Стенды в свою очередь по способу нагружения бывают силовые и инерционные. Силовые стенды первой группы по режиму движения колеса на стенде могут быть: с частичным проворачиванием колеса и с полным проворачиванием колеса. Первый режим, как правило, характерен для платформенных стендов, а второй - для всех остальных стендов.

По конструкции опорных устройств стенды подразделяются на: площадочные, роликовые и ленточные (первая группа); с вывешиванием осей колес и без вывешивания осей колес (вторая группа).

В силовых платформенных стендах колеса автомобиля неподвижны, поэтому при нажатии на тормозную педаль изменяется лишь усилие сдвига (срыва) заблокированных колес с места, т.е. сила трения между тормозными накладками и барабаном (диском).

Существуют стенды с одной общей площадкой под все колеса и с площадками под каждое колесо автомобиля.

Силовые платформенные стенды обладают целым рядом существенных недостатков, исключающих их широкое применение. Например, при испытании не учитываются влияние скорости движения на коэффициент трения скольжения и динамические воздействия в тормозной системе. Результаты измерений во многом зависят от положения колес на площадке стенда, от состояния опорной поверхности и протекторов колес. Измеряется лишь усилие страгивания с места заторможенных колес.

Платформенные инерционные стенды, имеющие подвижные (одну общую на каждую сторону или под каждое колесо) площадки, по сравнению с силовыми платформенными стендами более совершенны, т.к. более полно учитывают динамику действия тормозных сил в реальных условиях. Однако эти стенды обладают рядом существенных недостатков: потребность в территории для разгона автомобиля, снижение уровня безопасности работ при диагностировании, не достаточна точность и достоверность диагностической информации.

Инерционные нагрузочные ленточные стенды воспроизводят дорожные условия взаимодействия шины с опорными поверхностями. Однако они имеют значительные габариты и не обеспечивают достаточную

устойчивость автомобиля при диагностировании, а такие конструктивные недостатки, как проскальзывание ленты и большие механические потери в парах трений.

Для диагностики пневматического привода тормозов автомобиля ЗИЛ-4331 используются специальные комплекты позволяющие провести дефектовку привода на автомобиле.

3. Охрана труда безопасные приёмы труда

3.1. Техника безопасности при работе с инструментом и механизмами

Основные требования по технике безопасности при техническом обслуживании и ремонте тормозных систем автомобилей следующие:

- оборудование должно быть расставлено с соблюдением необходимых разрывов;

- не допускается скопления на участке большого количества агрегатов и деталей;

- запрещается загромождать проходы, проезды и подходы к доскам с пожарным инструментом и огнетушителями;.

для создания условий и обеспечения электробезопасности производственное помещение обязательно должно быть окольцовано шиной заземления, расположенной на 0,5 м от пола и снабженной надежными контактами;

- все корпусы электродвигателей, а также металлические части

оборудования, которые периодически оказывается под напряжением,

непременно должны быть занулены или заземлены;

- переносной электроинструмент, используемый для ремонта тормозных

систем можно применять при условии его исправности при напряжении не

более 36 В. Защитные приспособления (диэлектрические перчатки, обувь,

коврики и др.) обязательно выдаются, если переносной электроинструмент

работает от напряжения большего, чем 36 В;

- при перерыве в подаче электроэнергии немедленно отключить инструмент и приспособления;

- при работе пневматическим инструментом его во время работы держат двумя руками - за рукоятку и корпус;

- при неисправности пневмоинструмент обязательно отключают от

- воздухопровода, вставляют и вынимают рабочий инструмент только после выключения пневмоинструмента. Не допускаются изломы, разрывы, потертости, порезы шланга, а также следует избегать его натяжения, петления и перекручивания. Следует избегать попадания на шланг масла и других нефтепродуктов, которое нежелательно, так как может привести к его повреждениям. Отсоединять шланг от воздухопровода или инструмента следует только после закрытия крана, подающего сжатый воздух в шланг, так как сжатый воздух может вырвать шланг из рук и травмировать;

- разбирать агрегаты и узлы тормозных систем, имеющие пружины, разрешается только на специальных стендах или при помощи приспособлений, обеспечивающих безопасную работу;

- при выпрессовке деталей, имеющих плотную посадку, на прессах, прессы непременно следует снабжать защитными решетками;

- освещенность рабочих мест искусственным светом обязательно должно

соответствовать для работ средней точности при малом контрасте различения

объекта с фоном (фон светлый). Все стационарные, светильники не должны

давать качающихся теней, они обязательно должны быть прочно укреплены

3.2.Санитарно-гигиенические требования.

Рабочее место - место, где работник должен находиться или куда ему необходимо прибыть в связи с его работой и которое прямо или косвенно находиться под контролем работодателя.

Помещения, в которых рабочий должен находиться под автомобилем, должны быть оборудованы осмотровыми канавами, эстакадами с направляющими предохранительными ребордами или подъёмниками.

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха. Рабочие места должны быть обеспечены естественным и искусственным освещением, достаточным для безопасности выполнения работ.

На территории предприятия должны быть оборудованы санитарно-бытовые помещения: гардеробные, душевые, умывальники (с обязательным наличием горячей воды при работе с этилированным бензином).

Для повышения качества ремонта и снижения его стоимости большое значение имеет правильная организация рабочего места слесаря-ремонтника. Рабочее место слесаря-ремонтника - это не только слесарный верстак или стенд, на котором он работает, но и вся зона рядом, в которой располагается вспомогательное оборудование, приспособления и материалы, используемые при ремонте. Рабочее место должно быть удобным и иметь размеры, достаточные для размещений верстака с тисками, стеллажа для хранения деталей, шкафа для инструмента, стола для разборочно-сборочных работ, хорошее освещение и защитные устройства, обеспечивающие безопасность работы, должно содержаться в чистоте и порядке, не захламляться, на нём должны находиться только те предметы, которые нужны для выполнения текущего задания.

Основным оборудованием рабочего места является слесарный верстак. В ремонтных цехах чаще всего используют многоместные верстаки с несколькими тисками, расположенными на расстоянии 1,2 м друг от друга. В ящиках верстака хранят инструмент, чертежи и детали, причём каждая группа предметов должна иметь свои отделения. Инструменты и заготовки размещают на верстаке так, чтобы ими было удобно пользоваться.

Рабочее место слесаря должно иметь индивидуальное освещение, так как ни один участок верстака не должен быть в тени. Чтобы слесарь меньше уставал и не стоял на металлической стружке, у верстака устанавливают табурет с подъёмным сиденьем и подставку-решётку, изготовленную из деревянных планок.

На временных рабочих местах применяют передвижные металлические верстаки и столы для выполнения разборочно-сборочных работ. Правильное их размещение на рабочем столе, а также наличие стеллажей и специальных приспособлений имеют большое значение для повышения производительности труда.

Стеллажи должны быть сконструированы так, чтобы детали не нагромождались одна на другую, чтобы было без труда отыскать и достать нужную деталь.

4. Заключение

Рассмотрев в своей работе устройство и ремонт тормозной системы

грузового автомобиля ЗИЛ-4331, можно сказать, что ремонт данной системы в

настоящее время не вызывает особых трудностей при наличии современного

оборудования и имеющихся технологических процессах ремонта машин.

Особенно большое влияние на общие эффективность и качество работы

оказывают имеющиеся знания непосредственных исполнителей ремонта

машин автомехаников ремонтных предприятий. Поэтому

совершенствованию обучения автомехаников должно уделяться постоянное внимание.

При проектировании производственного процесса ремонта машин необходимо учитывать все влияющие на производительность факторы. Сам производственный процесс состоит из множества отдельных технологических процессов ремонта отдельных агрегатов, узлов, деталей и сборочных единиц. Для повышения качества выполнения ремонта автомобилей можно сделать следующие рекомендации:

а) При производстве работ использовать современное высокоточное

оборудование, позволяющее свести к минимуму отклонения от требуемых

параметров (величину зазоров, момент затяжки гаек крепления и т.д.)

б) Работы должны производить только высококвалифицированные рабочие,

регулярно должны проводиться занятия по повышению квалификации и

улучшению знаний.

в) Использовать необходимо только современные материалы, отвечающие

требованиям ГОСТов предъявляемым к ремонтным материалам.

г) Большое внимание должно уделяться организации работы по сборке

машин. Эти работы должны проводиться на специально выделенных для

этой цели производственных участках, неукоснительно должна соблюдаться

чистота на данных участках.

Для улучшения ремонта автомобилей и своевременного и качественного выполнения работ по ТО и ремонту необходимо постоянно совершенствовать оснащение рабочих мест современным контрольно-измерительным инструментом, сборочными приспособлениями и оборудованием. Шире внедрять универсальные приспособления для ремонта агрегатов, а также средства механизации и автоматизации таких работ. Места для ремонта крупных агрегатов автомобилей должны иметь подъемно-транспортные устройства.

Большое влияние на производительность труда и качество работы ремонтных рабочих оказывают санитарно-гигиенические условия и производственная эстетика.

Выполнение указанных рекомендаций позволит поднять качество и эффективность выполнения технологических процессов ремонтных работ и на этой основе улучшить общее качество ремонта автомобилей.

5. Приложения

Рис. 1 Схема одноконтурного привода тормозов автомобиля ЗИЛ-4331:

|

1 - компрессор; 8 - стеклоочиститель; 3 - воздушные баллоны; 4 - задние тормозные камеры; 5 - соединительная головка; 6 - разобщительный кран; 7 - соединительный шланг; 8 - тормозной кран; 9 - передние тормозные камеры.

Рисунок 2. Устройство тормозных камер Рисунок 3. Тормозная камера с

передних колес. энерго аккумулятором:

Рис. 4. Компрессор автомобиля ЗИЛ-4331

Рис. 5. Предохранитель против замерзания

|

Рис. 6. Тормозной кран

|

Рис. 7. Тормозной кран обратного действия

Рис. 8. Рабочий тормозной механизм с пневмоприводом автомобиля ЗИЛ:

I - опорный диск (щит); 2 - колодка тормоза; 3 - тормозной барабан; 4 - вал разжимного кулака; 5 - пробка отверстия для смазывания; 6 - червячная шестерня; 7 - червяк; 8 - рычаг; 9 - шток тормозной камеры; 10 - корпус; 11 - крышка; 12 -диафрагма; 13 пружины; 14 - кронштейн тормозной камеры; 15 - эксцентриковые оси колодок; 16 - возвратная пружина; 17 -фиксатор; А - разжимной кулак; Б -тормозная камера; В - штуцер подвода сжатого воздуха.

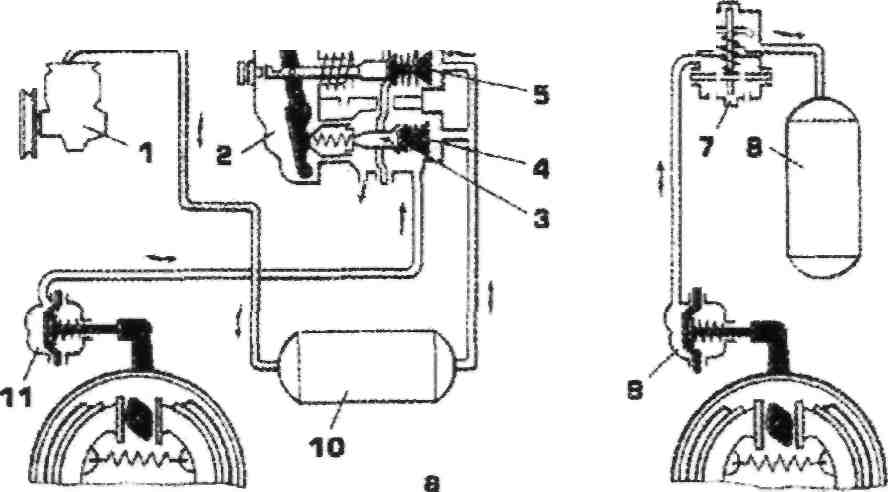

Рис. 9. Схема действия тормозов пневмоприводом на автомобиле ЗИЛ-4331:

Колесо автомобиля Колесо прицепа

|

а - при растормаживании; б - при торможении; 1 - компрессор; 2 - тормозной кран; 3,13 - выпускные клапаны; 4,5 -впускные клапаны; В - разобщительный кран; 7 - воздухораспределитель; 8 -воздушный баллон прицепа; 9,11 - тормозные камеры колес прицепа и автомобиля; 10 - воздушный баллон автомобиля; 12 - пружина впускного клапана; 14-тяга.

Рисунок 10. Запаивание трещины металлического пневмотрубопровода с помощью накладки

|

Рис. 11. Комплект для проверки параметров пневматического привода:

|

1 - шланги соединительные; 2 - манометр контрольный; 3 - ключи; 4 - головки соединительные; 5 - клапаны контрольного вывода

6. Список литературы

1. Автомобиль ЗИЛ - 130 «Руководство по капитальному ремонту»

Москва, Транспорт, 1978 г.

2. Агафонов А.П., Плеханов И.П. «Автомобиль»

Москва, Просвещение, 1974 г.

3. Бабусенко СМ. «ТО и ремонт автомобилей и тракторов»

Москва, Просвет, 1972 г.

4. Михайловский Е.В. «Автомобили»

Москва, Машиностроение, 1974 г.

5. Румянцев СИ., Борщов В.Ф. «Ремонт автомобилей»

Москва, Транспорт, 1981 г.

6. Справочник слесаря - ремонтника леспромхоза. СИ. Рузин. Москва 1989 г.

7. Третьяков A.M., Петров А.Д. «Справочник молодого слесаря по ТО и ремонту

автомобилей»

Москва, Высшая школа, 1980 г.

8. Устройство и эксплуатация автотранспортных средств. В.Л. Роговцев, А.Г. Пузанков,

В.Д. Ольдфильд. Москва 1979 г.

9. Устройство и обслуживание автомобилей.

В.А. Вершигора, А.П. Игнатов. Москва 1990 г.

Дата добавления: 2015-09-05; просмотров: 3305 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Список произведений для викторины по предмету | | | Причины ссор |