|

Читайте также: |

Образовавшийся в факеле магнетит силами динамического напора струи и всплытия газового потока выбрасывается в зону реакции обменного взаимодействия и в зону реакции восстановления и шлакообразования.

|

Рисунок 5 - Воздухораспределительная система конвертера

1 – фурмоколлетор; 2 – фурменная коробка с шаровым клапаном; 3 - фурменная трубка; 4 – наконечник; 5 – воздухораспределительная перегородка; 6 - футеровка конвертера.

Рисунок 6 - Зависимость удельной нагрузки на фурмах от давления дутья, конструкции и степени чистоты фурм j коэффициент аэродинамики фурменной системы (для фурм конвертеров плавильного цеха j=0.9)

Поскольку восстановление магнетита сульфидом железа возможно лишь при наличии кремнекислоты, необходимо, чтобы магнетит выбрасывался в верхние слои расплава, в зону восстановления и шлакообразования, где находится необходимый для восстановления кварцевый флюс. Для этого необходимо сблизить зоны первичного окисления с зоной восстановления и шлакообразования за счет уменьшения глубины погружения фурм и установить фурмы с уклоном вверх относительно горизонта.

Для понимания условий взаимодействия струи дутья с расплавом профессор Шалыгин Л.М. выполнил исследование траектории газовой струи в слое жидкости, которое проводилось на прозрачных холодных моделях и огневых установках с применением рентгеносъемки.

Было установлено, что на траектории газовой струи, поступающей в расплав, отчетливо различаются два участка: осевой участок, имеющий прямолинейное направление и называемый "вылетом струи" и "факел всплытия", выбрасывающий газовый объем из глубины на поверхность. При умеренном давлении дутья (в пределах от 0,10 до 0,12 МПа) вылет струи составляет от 0,20 до 0,25 м. Это означает, что зона первичного окисления, отличающаяся весьма высокой экзотермичностью, находится в непосредственной близости от фурменной стенки. Расчетами и непосредственными измерениями на работающем конвертере показано, что температура в окислительной зоне значительно выше средней температуры расплава (1250 оС) в конвертере и достигает 1500 оС. Сочетание столь высокой температуры с высокими скоростями циркуляции расплава в дутьевой зоне является главной причиной быстрого разрушения футеровки конвертера. При столь интенсивном внутреннем теплообмене становятся практически невозможными мероприятия по искусственному охлаждению кладки фурменного пояса.

Установлено, что повышение давления дутья позволяет увеличить вылет струи, а, следовательно, частично удалить высокотемпературный очаг от фурменной стенки, улучшает условия работы огнеупора и заметно удлиняет межремонтные сроки. Аналогичный эффект был получен и при установке фурм с наклоном вверх от горизонта.

2.6 Влияние технологических параметров конвертирования на извлечение цветных металлов

На извлечение цветных металлов при конвертировании большое влияние оказывает соотношение содержания железа и цветных металлов в различные периоды процесса, температура процесса и состав получаемых конвертерных шлаков.

Как показано выше, основной реакцией при продувке штейна является реакция окисления и ошлакование железа. Одновременно возможно протекание реакции окисления цветных металлов. Однако при температурах процесса конвертирования, в связи с большим сродством железа к кислороду, происходит обменная реакция:

MeO + FeS ® MeS + FeO, где под символом Me подразумевается Ni, Cu, Co.

Эта реакция протекает только при достаточном содержании сульфида железа в массе, поэтому выгодно проводить все предшествующие варке продувки на относительно бедной по цветным металлам массе. Период набора следует вести при содержании железа в массе от 15 % до 20 %.

Заливка свежих порций штейна на готовый конвертерный шлак является одним из наиболее эффективных методов повышения извлечения цветных металлов, особенно кобальта, и называется операцией "рафинирования" конвертерных шлаков.

Переработку "варочных" конвертерных шлаков (особо богатых по кобальту) необходимо вести в конвертерах, работающих в периоде набора. При этом повышается содержание кобальта в штейновой массе и возрастает его извлечение в файнштейн.

Кроме того, в процессе продувки штейна воздухом железо окисляется до магнетита.

6FeO + O2 Û 2Fe3O4 (8)

Образование магнетита отрицательно влияет на извлечение цветных металлов, так как магнетит резко увеличивает вязкость конвертерных шлаков и способствует растворению в конвертерном шлаке цветных металлов, т.к. при наличии магнетита поверхностное натяжение на границе штейн - конвертерный шлак резко снижается.

Исследования показывают, что уменьшение количества образующегося магнетита можно достичь повышением температуры процесса и увеличением содержания двуокиси кремния в конвертерных шлаках.

Особенно большое количество магнетита в конвертерном шлаке образуется при "варке" файнштейна, так как процесс в этом случае ведется при низких температурах и в отсутствии металлического железа в массе. Разрушение образовавшегося при "варке" магнетита происходит на первой продувке следующей плавки, поэтому для повышения извлечения металлов на "варке" необходимо исключить переработку холодных оборотов и загружать избыточное количество кварцевого флюса.

Одним из основных показателей кондиционности конвертерных шлаков является содержание в них двуокиси кремния. Уменьшение содержания двуокиси кремния в конвертерных шлаках приводит к снижению их вязкости, однако, интенсивное образование магнетита способствует увеличению перехода цветных металлов в конвертерный шлак. Содержание двуокиси кремния в конвертерном шлаке от 22 % до 24 % является наиболее целесообразным в отношении извлечения цветных металлов.

Температура процесса имеет двоякое влияние на извлечение цветных металлов. С одной стороны повышение температуры сопровождается увеличением окисления цветных металлов и переходом их в конвертерный шлак, с другой стороны – снижает механические потери за счет уменьшения вязкости конвертерного шлака.

Температура процесса в пределах от 1200 оС до 1420 оС является оптимальной как в отношении извлечения цветных металлов, так и в отношении сохранности футеровки. Поэтому процесс конвертирования медно-никелевых штейнов необходимо проводить в строгом соответствии с режимными картами.

3 Практика конвертирования медно-никелевых штейнов

3.1 Характеристика сырья и материалов

Штейн из рудно-термических печей, получаемый при плавке руды, обожженных окатышей, брикетов медно-никелевого концентрата, оборотных материалов, конвертерного шлака и флюса; (см. таблицу 2)

Таблица 2 - Рациональный состав загружаемых материалов

| Материалы | Содержание, % | |||||||

| Ni | Cu | Co | S | SiO2 | Fe | Ca | Mg | |

| Штейн РТП | 12-22 | 6-12 | 0,6-0,8 | 24-28 | 38-48 | |||

| Медный шлак | 11-13 | 35-39 | 0,8-0,9 | 0,4-0,5 | 7-9 | 22-23 | 0,9-1,0 | 3-4 |

| Конвертерная пыль | 17-19 | 9-10 | 0,6-0,7 | |||||

| Оборотные корки | 9-10 | 5-6 | 0,4-0,5 | |||||

| Пески кварцевые и кварциты | не менее 67 | не более 5 |

Собственные обороты:

- оборотные корки (скрап файнштейна, выбивки из штейновых и шлаковых ковшей, желобов и др.);

- конвертерная пыль из пылевых камер, газоходов, электрофильтров;

Оборотные материалы площадки Мончегорск:

- шлак анодный никелевый ТУ 1732-019-48200234;

- шлак медный ТУ 1733-035-48200234;

- окатыши остатков дожигания ТУ 9-198-48200234;

- остатки дожигания ТУ 9-096-48200234;

Сырье других производителей:

- штейн никелевый, ТУ 1732–222–48200234;

- отходы аффинажного производства (КЗЦМ).

В качестве флюса при конвертировании используют пески кварцевые и кварциты, ТУ 2-306-48200234.

3.2 Характеристика продуктов конвертирования

Конечными продуктами конвертирования являются: медно-никелевый файнштейн, конвертерный шлак, конвертерные газы и конвертерная пыль.

3.2.1. Файнштейн

Файнштейн содержит от 40,0 % до 55,0 % Ni; от 19,0 % до 36,0 % Cu; от 0,6 % до 1,5 % Co; от 21,5 % до 24,0 % S; от 2,5 % до 3,7 % Fe, незначительное количество золота, серебра и металлов платиновой группы (Pt, Pd, Ru, Rh, Ir, Os).

Минералогический состав файнштейна: хизлевудит (Ni3S2) – от 50 % до 65 %, халькозин борнитовый: твердый раствор (Cu2S;Cu5FeS4) – от 33 % до 42 %, сплав (Fe-Ni-Cu-Co)– от 2 % до 4 %.

Рациональный состав файнштейна приведен в таблице 3.

Таблица 3 - Рациональный состав файнштейна, %

| Компоненты | Ni | Cu | Co | Fe | S | Прочие | Всего |

| Ni3S2 | 41,1 | 14,9 | 56,0 | ||||

| Cu2S | 29,3 | 7,4 | 36,7 | ||||

| CoS | 0,71 | 0,4 | 1,11 | ||||

| FeS | 2,2 | 1,3 | 3,5 | ||||

| Метал. сплав | 1,1 | 0,8 | 0,1 | 0,4 | 2,4 | ||

| Прочие | 0.29 | 0,29 | |||||

| Всего | 42,2 | 30,1 | 0,81 | 2,6 | 24,0 | 0,29 | 100,0 |

Соотношение между медью и никелем в файнштейне определяется составом исходного штейна и не должно превышать 1:1.

Продувка файнштейна не должна превышать содержания (Ni+Cu) 77 %, т.к. превышение приведет к полному окислению железа и вызовет значительный переход в конвертерные шлаки кобальта и никеля.

Поэтому для удержания кобальта в файнштейне оставляют от 2,5 % до 3,7 % железа.

Особенностью медно-никелевого файнштейна является наличие в нем некоторого количества (от 2 % до 4 %) металлического сплава меди и никеля. Действительно, если пересчитать содержание серы в файнштейне на сплав сульфидов Ni3S2 и Cu2S то окажется, что количество серы недостаточно до полного связывания металлов в сульфиды. Дефицит серы и наличие свободных металлов объясняется протеканием в период "варки" файнштейна следующих реакций:

Cu2S + 2 Cu2O = 6 Cu +S02

4Cu + Ni3S2 = 3Ni + 2Cu2S

Образующийся в результате этих реакций медно-никелевый сплав содержит от 55 % до 65 % никеля, от 20 % до 22 % меди и от 5 % до 10 % кобальта. В сплаве концентрируется около 90 % содержащихся в файнштейне благородных металлов. Сплав обладает магнитными свойствами и может быть выделен магнитной сепарацией тонко размолотого файнштейна.

Температура плавления файнштейна находится в пределах от 880 оС до 900 оС, удельный вес – 5500 кг/м3.

Охлажденный медно-никелевый файнштейн имеет ярко выраженное кристаллическое строение. Он состоит из кристаллического сульфида никеля с незначительной примесью меди, кристаллов сульфида меди с примесью никеля и кристаллов металлического сплава никеля и меди.

Размеры кристаллов, составляющих файнштейн, зависят от скорости его охлаждения. Если слиток файнштейна охладить быстро, то получится мелкокристаллическая структура, при замедленном охлаждении происходит укрупнение кристаллов, и создаются условия снижения растворимости меди в кристаллах сульфида никеля, никеля в кристаллах сульфида меди.

При этом кристаллы получаются более чистыми и обособленными.

Установлено, что рост и обособление составляющих файнштейна кристаллов интенсивно протекает в интервале температур от 650 оС до 400 оС при скорости охлаждения отливок файнштейна не более12 градусов в час. Файнштейн, охлажденный в таких условиях, имеет структуру, необходимую для его последующего флотационного разделения на медный и никелевый концентраты на пл. Мончегорск.

3.2.2. Конвертерный шлак

Конвертерный шлак представляет собой сложный расплав, химический состав которого, приведен в таблице 4.

Таблица 4 - Химический состав конвертерного шлака

| Наименование составляющих | Содержание, % | Наименование составляющих | Содержание, % |

| никель | 1,0-4,5 | двуокись кремния | 15-24 |

| медь | 0,5-3,0 | окись магния | 1,2-1,8 |

| кобальт | 0,2-0,7 | окись алюминия | 4,0-6,0 |

| сера | 2,5-4,0 | окись кальция | 1,5-2,0 |

| железо | 42-49 |

В конвертерном шлаке суммарное содержание фаялита 2FeO x SiO2 и магнетита Fe3O4 достигает 90 %. Температура плавления конвертерных шлаков составляет от 1150 ОС до 1180 ОС, удельный вес от 3500 до 4200 кг/м3. Вязкость при 1200 ОС 0,5 Па*с.

Цветные металлы в конвертерном шлаке находятся в различной форме и распределяются следующим образом:

- никель на 50 % в виде сульфидных включенных и на 50 % в виде окисла (силиката);

- медь на 65 % в виде растворенного сульфида и на 35 % в виде сульфидных включений;

- кобальт на 90 % в виде окисла (силиката) и на 10 % в виде сульфида.

На свойства конвертерного шлака большое влияние оказывает содержание магнетита. Растворяясь в конвертерном шлаке, магнетит ухудшает его свойства, повышая вязкость, температуру плавления и удельный вес, увеличивает в конвертерном шлаке содержание никеля и других металлов. Содержание магнетита в конвертерном шлаке зависит от температуры процесса и содержания кремнезема в конвертерном шлаке. Образование магнетита происходит при температуре менее 1230 оС.

Разложение магнетита происходит при температуре более 1230 оС по реакции:

3Fe3O4 + FeS + 5SiO2 = 5 (2FeO x SiO2) + SO2

Увеличение содержания кремнекислоты в конвертерных шлаках способствует уменьшению содержания в них магнетита. Рисунок 7 показывает, что при "рядовых" конвертерных шлаках, содержащих от 19 % до 21 % SiO2, содержание магнетита составляет от 20 % до 22 %.

В зависимости от состава штейна, флюсов и холодных присадок выход конвертерного шлака достигает 110 % от горячего штейна.

Высокое содержание цветных металлов в конвертерном шлаке (смотри таблицы 3,4) объясняется постоянным перемешиванием ванны конвертера в процесс продувки штейна и плохим отстаиванием конвертерного шлака перед его сливом из конвертера, т.к. содержимое ванны не выдерживается достаточное время в покое.

В связи с этим конвертерный шлак не является отвальным продуктом, а направляется в дальнейшую переработку в РТП для извлечения кобальта, никеля и меди.

|

Рисунок 7 - Зависимость содержания магнетита в конвертерных шлаках от содержания диоксида кремния

3.2.3. Конвертерные газы

Основными составляющими конвертерного газа являются азот, кислород, сернистый ангидрид (SO2). В незначительном (от 0,1 % до 0,5 %) количестве содержится в газах серный ангидрид (SO3), получаемый в результате окисления SO2 при выходе его из ванны конвертера. Данные профессора Шалыгина Л.М. о составе газа, образующегося непосредственно в ванне конвертера, приведены в таблице 5.

При выходе из горловины конвертера газы сильно разбавляются воздухом, т.к. подсосы в напыльник и пылевую камеру составляют от 100 % до 300 %. Подсосы создаются при плохой герметичности оборудования под действием разрежения в газоходной системе (от 100 до 200 Па), создаваемого дымовой трубой или дымососом. Из-за подсоса воздуха концентрация сернистого газа после пылевой камеры снижается до 2,0 %.

В результате подсосов температура отходящих из горловины конвертера газов снижается с 1100 оС до 350 оС после пылевой камеры.

Конвертерные газы с содержанием более 1,0 % SO2 направляются в сернокислотное производство.

Таблица 5 - Состав конвертерных газов при продувке медно-никелевого штейна (пробы отобраны на расстоянии 1 м над ванной конвертера в течение одной смены)

| Период работы конвертера | Момент отбора пробы | Содержание, % объемные | ||

| SO2 | O2 | N2 | ||

| Начало операции (после зарядки) | начало продувки | 5,4 – 5,6 | 3,4 – 4,2 | 90 - 91 |

| Середина операции (набор массы) | середина продувки | 7,10 | 1,40 | 91,5 |

| Конец операции | середина продувки конец продувки | 9,85; 10,6 11,10 | 0,70 | 89 - 90 |

3.2.4. Пыль

Конвертерная пыль образуется в результате разбрызгивания массы в процессе интенсивной продувки расплава воздухом. Конвертерные газы выносят из горловины конвертера образующуюся пыль. Большая часть пыли (крупная фракция более 0,1 мм) оседает в системе пылеулавливания конвертера (пылевая камера, газоходы), меньшая (тонкая фракция менее 0,1 мм) улавливается в электрофильтрах, частично сбрасывается в трубу.

Количество выносимой из конвертера пыли составляет от 0,7 % до 1,5 % от массы горячего штейна и зависит от характера загружаемых в конвертер материалов.

Средняя запыленность отходящих газов составляет 1,25 х10-3 кг/нм3 (при отсутствии в шихте сыпучих материалов); после пылевой камеры 0,2-0,62 х10-3 кг/нм3; после электрофильтра 0,02 х10-3 кг/нм3.

Химический состав конвертерной пыли: никель от 11,0 % до 18,5 %; медь от 7,0 % до 9,7 %; кобальт – от 0,3 % до 0,7 %; железо – от 10 % до 20 %; сера от 10 % до 12 %; двуокись кремния от 15 % до 20 %.

3.3 Расход кварцевого флюса и холодных оборотов

3.3.1 Расход кварцевого флюса

Расход кварцевого флюса (пески кварцевые и кварциты) зависит от содержания железа в штейне. Чем больше железа, тем выше расход кварцевого флюса и наоборот. Загрузка необходимого количества кварцевого флюса определяется расчетом:

Пример расчета расхода кварцевого флюса при конвертировании

1) В качестве кварцевого флюса в плавильном цехе применяют кварцевый песок. Расчет расхода флюсов при конвертировании ведем на 100 кг, а затем на 1 ковш штейна (11,5 т)

2) Задаемся составами:

2.1) Конвертерный шлак, %

Ni – 2,4

Cu – 1,6

SiO2 – 20

Fe – 51,3

S – 3,0

прочие – 21,7

2.2) Штейн (РТП), %

Ni – 17

Cu – 9

Fe – 45

S – 26

2.3) Флюсующие добавки (кварцевый песок), %

SiO2 – 67

Fe – 4,95

3) Определяем флюсующую способность кварцевого песка

3.1) На флюсование железа в песке будет затрачено SiO2:

где:

С – содержание соответствующего элемента.

3.2) Флюсующая способность кварцевого песка

4) Расход кварцевого песка на шлакование Fe в 100 кг штейна

5) Расход кварцевого песка на 1 ковш (11,5 т) штейна

26 % (Ni+Cu) составит: 11,5 х 0,2696 = 3,10 т

3.3.2 Расход холодных оборотов

Холодные обороты добавляют в процесс в целях предотвращения перегрева массы, поскольку при окислении металлического и сульфидного железа выделяется значительно большее количество тепла, чем необходимо для поддержания расплава в жидком состоянии. Загрузка холодных оборотов увеличивается при повышении содержания железа в штейне.

В качестве холодных оборотов и сырья загружают корки (выбивки из ковшей - штейновые, шлаковые, файнштейновые), конвертерную пыль, медный шлак металлургического цеха (пл. Мончегорск), привозные штейны и др.

Загрузку необходимого количества холодных материалов определяют расчетом или пользуются расчетной номограммой.

Оптимальная загрузка холодных оборотов должна обеспечить температуру процесса от 1200 оС до 1240 оС и получение конвертерного шлака с заданным содержанием двуокиси кремния и цветных металлов.

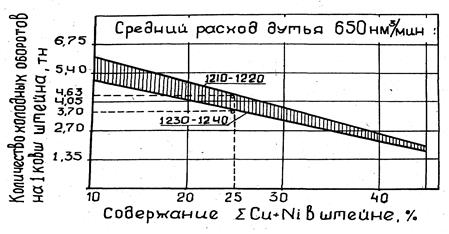

Номограмма для определения количества холодных оборотов:

|

4 Характеристика основного оборудования

4.1 Конструкция конвертера

В плавильном цехе для переработки медно-никелевых штейнов применяются горизонтальные конвертеры, характеристика которых, приведена в таблице 6.

Таблица 6 - Характеристика горизонтального конвертера

| Наименование показателя | Ед.изм. | Значения |

| Вместимость конвертера | т | |

| Длина кожуха | м | 12,00 |

| Внутренний диаметр кожуха | м | 3,96 |

| Площадь горловины | м2 | 4,8 |

| Число фурм | шт. | |

| Диаметр фурм | м | 0,050 |

| Расход воздуха | нм3/с | 10-12,5 |

| Давление дутья | МПа | 0,08-0,12 |

| Мощность рабочего двигателя | кВт | |

| Мощность аварийного двигателя | кВт | |

| Характеристика напыльника | подвижный, водоохлаждаемый |

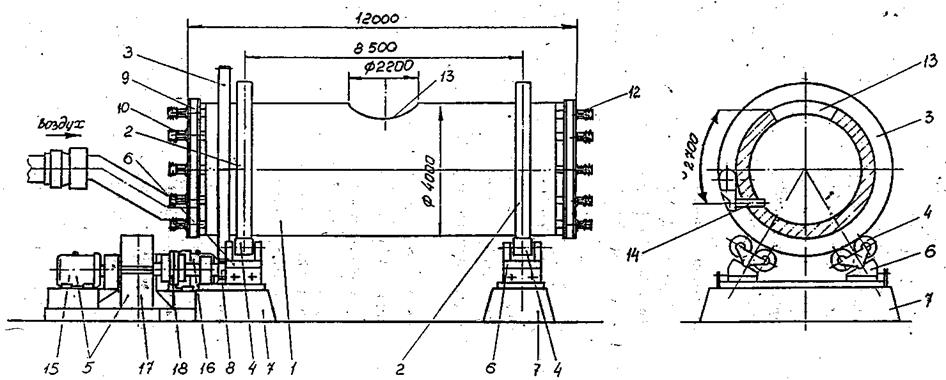

Основными элементами конструкции конвертера являются: кожух конвертера (бочка), футеровка конвертера, воздухоподводящая система, напыльник, поворотный механизм.

4.1.1 Кожух (корпус) конвертера

Кожух конвертера (смотри рисунок 8) представляет собой цилиндр, сваренный из стального листа толщиной от 35 до 45 мм (1). Для придачи конструкции жесткости кожух усилен прокладками из стальных полос различной толщины. На внешней стороне корпуса (у краев) укреплены два опорных кольца или бандажа (2) и зубчатый венец (3), позволяющие поворачивать конвертер на 360о.

Опорными кольцами конвертер опирается на четыре пары роликов (4). Ролики, расположенные со стороны привода, имеют реборды, предохраняющие сдвиг конвертера к приводу (5).

Каждая пара роликов соединена обоймой и установлена в цилиндрическом проеме подвижной подушки (6). Подвижная подушка может передвигаться по направляющему устройству, укрепленному на мощном железобетонном фундаменте (7).

При помощи опорных роликов, соединенных между собой (попарно) шпильками, конвертеру придается необходимое положение и регулируется зазор между зубьями шестерен, установленной на конвертере и ведущей шестерней привода (8).

Торцы корпуса закрываются стальными крышками (9) с балками-жесткостями (10). Крепится крышка к корпусу при помощи тяг (11), один конец которых, крепится за опорные кольца, а другие – за балки-жесткости. На тяги между балкой жесткости и гайкой на конце тяги надеваются пружины (12), предназначенные для компенсации теплового расширения кладки.

В середине верхней части кожуха под углом 25о -30о к его вертикальной оси (в сторону фурм) располагается горловина (13) – отверстие эллипсовидной формы с осями 2,5-3,0 м.

Горловина служит для отвода газов, заливки штейна и слива жидких продуктов плавки, загрузки кварцевого флюса и холодных присадок.

Для защиты кожуха от воздействия расплавленных материалов при их сливе из конвертера горловина обрамляется воротником – стальными фасонными плитами, закрепленными к кожуху болтами. По образующей кожуха (цилиндра) на расстоянии 2700 мм от среза горловины имеются 42 эллиптических отверстия (с осями 70х140 мм) с шагом 157 мм для установки фурменных трубок, через которые в конвертер подается сжатый воздух (14).

|

Рисунок 8 - Горизонтальный конвертер для продувки медно-никелевых штейнов емкостью 100т.

4.1.2 Футеровка конвертера

Футеруют конвертер огнеупорным кирпичом, характеристика которого приведена в таблице 7. Футеровку выполняют всухую с использованием хромомагнезитового порошка и асбестовой крошки. Кладка выполняется по классу "тщательная" (т.е. зазоры между кирпичами не должны превышать 0.5 мм).

Между кожухом и кирпичом укладывают несколько (2-3) листов асбеста, затем делают засыпку толщиной от 50 до 60 мм крупной хромомагнезитовой крошкой и ведут кладку. На рисунке 9 показан поперечный разрез бочки конвертера, с указанием зон, где применяется огнеупорный кирпич определенной марки.

При футеровке конвертера особое внимание обращают на качество кладки наиболее ответственной части конвертера – фурменного пояса.

При кладке фурменного пояса используют желобковый кирпич, в желоб которого укладывают трубку. Фурменный пояс обязательно выкладывается с забутовкой между кладкой и кожухом конвертера от 50 до 70 мм из хромомагнезитового порошка с жидким стеклом. Это упрочняет фурменный пояс и предотвращает выдувы засыпки при возможном прогаре фурменных трубок при работе конвертера.

В кладке (из расчета 1% на длину) оставляются швы для компенсации температурного расширения во время разогрева конвертера. Вес футеровки конвертера составляет 215 т.

Таблица 7 - Физико-химические свойства огнеупоров

| Свойства | Нормы для изделий марок ГОСТ 5381 Хромитопериклазовый термостойкий кирпич | ||

| ХПТ-1 | ХПТ-29 | ХПТ-5 | ХПТ-50 ХПТ-10 |

| Марка ХП I (для агрегатов с тяжелыми условиями работы) | |||

| Окись хрома, не менее, массовая доля,% | |||

| Окись магния, не менее, массовая доля,% | |||

| Предел прочности при сжатии, не менее, (МПа) | 3,0 | ||

| Пористость, % открытая, не более | |||

| Температура начала деформации под нагрузкой 0,2 МПа (2 кгс/см2), оС, не менее | |||

| Термическая стойкость при 1300 оС (охлаждение водяное) в теплосменах, не менее |

4.1.3 Привод конвертера

Дата добавления: 2015-08-27; просмотров: 116 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вводная часть 1 страница | | | Вводная часть 3 страница |