Читайте также:

|

Топливная аппаратура

Топливная система обеспечивает подачу топлива в рабочие цилиндры, поэтому является одной из важнейших систем дизеля. Она состоит из систем низкого и высокого давления.

Система низкого давления предназначена для подготовки и подачи топлива к системе высокого давления и включает в себя цистерны, фильтры, насосы, сепараторы, подогреватели и топливопроводы.

Система высокого давления (топливная аппаратура) осуществляет вспрыскивание топлива в камере сгорания двигателя и включает в себя топливный насос высокого давления и форсунку, обычно соединенные топливопроводом высокого давления.

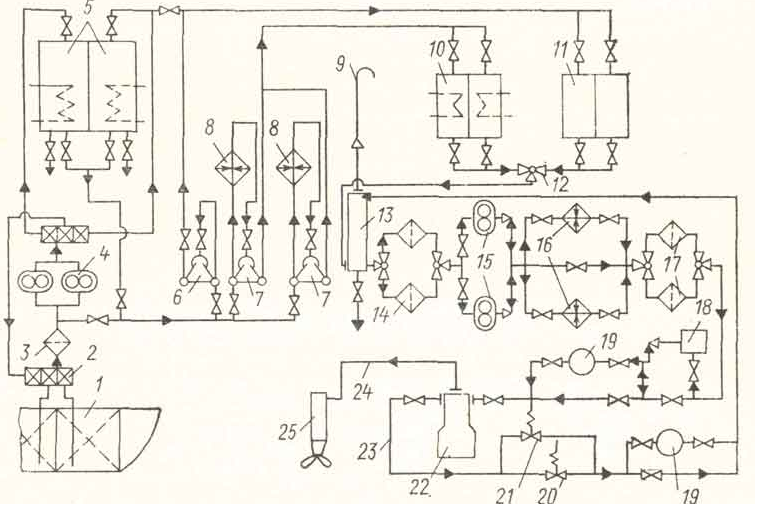

Система низкого давления. Принципиальная схема топливной системы при работе дизеля на тяжелом топливе показана на рис. 3.1.

Топливо хранится в танках запаса 1, из которых оно через клапанную коробку 2 и фильтр грубой очистки 3 засасывается одним из топливоперекачивающих насосов 4 (второй насос резервный) и нагнетается или в другой танк, или в отстойные цистерны 5. Из отстойной цистерны (после выпуска из нее воды и шлама) или непосредственно из танков запаса насосами сепараторов топливо подается в подогреватели 8 и далее в сепараторы 7, где происходит очистка топлива. Дизельное топливо не требует подогрева, поэтому сепаратор 6 дизельного топлива подогревателем не оборудуется. Отсепарированное тяжелое топливо вторым насосом сепараторов 7 подается в сдвоенную расходную цистерну 10, а дизельное топливо насосом сепаратора 6 — в аналогичную цистерну 11. Цистерны выполняются сдвоенными, причем в одной из них осуществляется вторичный отстой топлива, а из другой топливо поступает к дизелю. Для интенсификации осаждения различных примесей топливо в цистернах 5 и 10 подогревают. Согласно требованиям Рeгистра СССР температура подогрева должна быть по крайней мере на 10 °С ниже температуры вспышки паров топлива. Из расходной цистерны 10 после отстоя топливо самотеком через смесительно-газоотводную цистерну 13 и фильтр грубой очистки 14 поступает к одному из топливоподкачивающих насосов 15 (второй насос резервный), которые нагнетают топливо через подогреватели 16 и фильтры тонкой очистки 17 к ТНВД 22. Поддержание вязкости топлива в заданных пределах осуществляет автоматический регулятор вязкости 18, исполнительный механизм которого управляет подачей пара в подогреватели 16.

Избыточное количество топлива из ТНВД по топливопроводу 23 перепускается в цистерну 13, что обеспечивает отвод из всасывающей полости ТНВД пузырьков воздуха и паров топлива, которые по трубопроводу 9 удаляются в атмосферу. В перепускном топливопроводе 23 с помощью подпорного клапана 20 или дроссельной шайбы давление топлива поддерживается равным 0,2...0,4 МПа. Если шайба засорится, то срабатывает предохранительный клапан 21 и циркуляция топлива восстановится. Насос 22 нагнетает топливо по топливопроводу высокого давления 24 к форсунке 25, которая впрыскивает его в цилиндр дизеля. Параллельно с расходной цистерной тяжелого топлива в систему включена и сдвоенная цистерна дизельного топлива 11, на котором дизель работает в период пусков, маневров, перед остановкой и нередко на малых нагрузках. Топливо из этой цистерны при соответствующем положении трехходового крана 12 также поступает в цистерну 13 и далее к двигателю, при этом предусмотрен обход подогревателей топлива и регулятора вязкости. Расход топлива на двигатель определяют по разности показаний расходомеров 19, которые включают на время замера.

Тяжелое топливо имеет высокие вязкости температур застывания, поэтому танки запаса и цистерны оборудуют паровым подогревом, а топливопроводы покрывают изоляцией или снабжают паровыми спутниками. Основными способами топливоподготовки на морских судах являются сепарация и фильтрация. В настоящее время сепараторы устанавливают, как правило, самоочищающего типа, которые периодически очищаются промывкой горячей водой и сбросом шлама в грязевую цистерну. Для обеспечения качественной очистки топлива от механических примесей и воды сепараторы настраивают на режим кларификации (отделение механических примесей) или режим пурификации (разделение топлива и воды с одновременным удалением механических примесей). Для уменьшения в топливе золы в процессе сепарации топливо «промывают», т. е. подают в сепаратор горячую воду, которая способствует удалению части растворенных в топливе солей. Как видно из рис. 3.1, топливо фильтруется поэтапно на всем его пути от танков запаса до ТНВД. У топливоподкачивающих и приемных насосов сепараторов ставят фильтры грубой очистки (обычно сетчатого типа); перед топливоподкачивающими насосами устанавливают фильтры с более мелкой сеткой или фильтры щелевого типа. В качестве фильтрующих материалов в фильтрах тонкой очистки применяют пористую бронзу, войлок, фетр, керамические материалы; на современных судах чаще всего используют фильтры с пористой бронзой. Фильтры грубой и тонкой очистки выполняют сдвоенными, причем фильтрующие патроны работают попеременно. В соответствии с Правилами Регистра РФ для выемки загрязненного патрона фильтр разбирают без прекращения работы двигателя. Заключительная очистка топлива осуществляется в щелевом фильтре, размещенном в системе высокого давления (в штуцере ТНВД, перед форсункой или в форсунке). В последние годы в судовых дизельных установках стали применять специальные автоматизированные фильтрационные установки, в которых топливо очищается и от механических примесей и от воды (установки «Софранс», «Скаматик», «Вин-слоу»).

Основной недостаток сепарации и фильтрации — заметная потеря горючих асфальтосмолистых веществ (до 2 % общей массы топлива). Этот недостаток отсутствует при новом методе обработки тяжелых топлив — гомогенизации. Суть гидродинамического способа гомогенизации состоит в резком снижении давления топлива, предварительно сжатого до 9...20 МПа. Благодаря гомогенизирующему эффекту, возникающему при снижении давления, крупные асфальтосмолистые образования разрушаются и равномерно распределяются в топливе.

Во многих ВОД и СОД малой мощности, работающих на дизельном топливе, топливная система заметно упрощается, так как отпадает необходимость в подогреве топлива и регулировании его вязкости. Топливо очищается лишь в фильтрах, причем на двигатель навешивают и фильтр тонкой очистки, и топливоподкачивающий насос. Если этот насос выходит из строя, то топливо к ТНВД из расходной цистерны поступает самотеком, минуя насос. Система высокого давления. Для организации процесса сгорания топлива топливная система высокого давления дизеля (топливная аппаратура) должна обеспечить: впрыскивание точно дозированной цикловой подачи топлива; заданные фазы топливоподачи (начало и конец) и характеристику впрыскивания, благоприятствующие рабочему процессу дизеля на любом его эксплуатационном режиме; качественное распыливание топлива, т. е. высокое его давление перед распыливающими отверстиями на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход. При эксплуатации главных судовых дизелей необходимо также обеспечить возможность выключения подачи топлива отдельными ТНВД без остановки двигателя в случае выхода из строя какого-либо цилиндра. Данное требование Регистра РФ имеет важное значение, так как может случиться, что остановка главного двигателя приведет к серьезным авариям судна. В связи с разнообразными требованиями, предъявляемыми к топливным системам высокого давления, эти системы имеют различные конструктивные решения, причем топливная аппаратура совершенствуется вместе с совершенствованием дизелей. В зависимости от конструктивной схемы топливные системы высокого давления судовых дизелей разделяют на две группы: системы непосредственного действия и аккумуляторные. В системах непосредственного действия подача топлива насосом высокого давления к форсунке и его впрыскивание форсункой в рабочий цилиндр дизеля происходят во время нагнетательного хода плунжера ТНВД. В аккумуляторных системах впрыскивание.топлива осуществляется за счет энергии топлива, аккумулированной до начала впрыскивания в специальном аккумуляторе. Топливные системы непосредственного действия делят на два типа: разделенные и неразделенные. В первом случае ТНВД и форсунка соединены между собой топливопроводом высокого давления, а во втором они объединены в общем корпусе и образуют систему насос — форсунка. В судовых дизелях наибольшее распространение получили топливные системы разделенного типа, а система насос — форсунка, несмотря на большую компактность, меньшие размеры и массу, отсутствие дополнительного впрыскивания топлива, используется очень редко. Это обусловлено трудностями размещения ее в крышках цилиндров, сложностью привода, который, как правило, мешает демонтажу крышек цилиндров, а также необходимостью разборки всей системы насос — форсунка с последующей ее регулировкой при смене распылителя. Менять распылитель при эксплуатации приходится очень часто, поэтому обслуживать систему насос — форсунка более трудоемко, чем разделенные топливные системы высокого давления. В дизелях с прямоточно-клапанной продувкой, в которых на каждом цилиндре устанавливают две, три или четыре форсунки, топливные системы высокого давления выполняют разделенно-разветвленного типа. В данном случае насос подает топливо ко всем форсункам, установленным на цилиндре, при этом насос соединен с одним топливопроводом, который в специальной коробке разветвляется на несколько топливопроводов. В некоторых дизелях нашли применение и разветвленные топливные системы высокого давления, когда два насоса подают топливо к одной форсунке. Эти системы перспективны для впрыскивания двух сортов топлива, а также при управлении характеристикой впрыскивания. Аккумуляторные топливные системы судовых дизелей выполняют только с гидравлическим аккумулированием. При этом топливо подается насосом высокого давления в аккумулятор или большой емкости для нескольких впрысков топлива в рабочие цилиндры дизеля, или малой емкости, предназначенные для одного впрыска. Такие топливные системы обеспечивают качественное распыливание топлива на всех режимах работы дизеля. Однако их конструкция сложнее систем непосредственного действия, они недостаточно надежны в работе (часто выходят из строя клапаны дозаторов), не обеспечивают сверхвысокого давления впрыскивания и высокого отношения цикловых подач на номинальном режиме и режиме наименьшей нагрузки дизеля. По этим причинам аккумуляторные системы все реже и реже применяют в судовых дизелях. Но аккумуляторная система оказалась перспективной при использовании форсунок с электрогидравлическим управлением. Схема топливной системы высокого давления, получившая наибольшее распространение в судовых дизелях, приведена на рис. 3.2. В данном случае золотниковый топливный насос высокого давления и форсунка соединены между собой топливопроводом высокого давления. Кулачковая шайба /, размещенная на распределительном валу 2, при набегании на ролик 3 толкателя поднимает плунжер 4. После закрытия плунжером наполнительных отверстий 9 во втулке 7 плунжера начинается сжатие топлива в надплунжерном пространстве 10 с интенсивным ростом давления. Когда это давление на нагнетательный клапан // превысит усилие пружины 12 и давление топлива в штуцере насоса, равное остаточному давлению в нагнетательной магистрали, клапан поднимается, и топливо вначале поступит в штуцер, а затем в топливопровод высокого давления 13. Во входном сечении топливопровода образуется волна повышенного давления, распространяющаяся по топливопроводу и каналу 19 в корпусе форсунки со скоростью, близкой к звуковой. После прихода этой волны к карману 17 корпуса 16 распылителя форсунки давление топлива в этом кармане начинает повышаться. Когда усилие, создаваемое давлением топлива на дифференциальную площадку иглы 15, превысит усилие пружины 14, игла поднимется и начнет повышаться давление в подыгольчатой полости распылителя, в результате чего топливо будет впрыскиваться через распыливающие отверстия 18. Подача топлива насосом продолжается до тех пор, пока не начнут открываться отсечные отверстия 8 (кромкой а), после чего давление топлива в надплунжерном пространстве быстро снижается, что в конечном счете приводит к закрытию клапана //. В связи с продолжающимся истечением топлива через распыливающие отверстия давление в кармане распылителя падает и наступает момент, когда пружина 14 опускает иглу на седло, после чего впрыскивание топлива прекращается. Контакт ролика толкателя с кулачковой шайбой обеспечивается пружиной 5, а поворот плунжера, необходимый для изменения подачи топлива, осуществляется поворотной втулкой 6 с зубчатым венцом, который входит в зацепление с зубцами рейки насоса. Поворот этой втулки происходит при линейном перемещении рейки, связанной или с регулятором двигателя, или с рукояткой его поста управления. В клапанном насосе (рис. 3.3) нагнетание топлива начинается

Рис. 3.1. Схема топливной системы низкого давления

Дата добавления: 2015-08-17; просмотров: 313 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Виды социальных организаций | | | Рейтинг отеля по отзывам 4.23 |