Читайте также:

|

Раскаткой изготовляются бандажи, подшипниковые кольца крупных диаметров и другие полые поковки подобного типа. Для горячей раскатки применяются кольцевые заготовки, предварительно изготовленные на другом оборудовании (ГКМ, молотах, прессах и др.).

Схема процесса раскатки кольцевой заготовки показана на рис. 28, а. Заготовка 1 с меньшим диаметром и большей толщиной стенки, чем у поковки, надевается (в нагретом состоянии) на валок 3. После подведения к заготовке вращающегося нажимного валка 4 начинается процесс раскатки – увеличение диаметра кольца за счет уменьшения толщины стенки. Направляющий ролик 5 ограничивает отклонение заготовки вправо в процессе раскатки. При достижении требуемого диаметра кольцо соприкасается с контрольным валком 2, который также начинает вращаться. Отводом нажимного валка 4 в исходное положение раскатка завершается, кольцо снимается, и цикл процесса повторяется раскаткой очередного кольца. Типовые поковки, получаемые раскаткой, показаны на рис. 28,б.

Размеры заготовки определяются с учетом коэффициента раскатки:

где  и

и  – наружный и внутренний диаметры кольца до раскатки;

– наружный и внутренний диаметры кольца до раскатки;

и

и  – то же, после раскатки.

– то же, после раскатки.

Рис. 28. Схема раскатки (а) и полученные кольца (б): 1 – заготовка, 2 – контрольный валок,

3 – валок, 4 – нажимной валок, 5 – направляющий ролик

Значения коэффициента  для различных колец приведены ниже.

для различных колец приведены ниже.

Кольца диаметром до 100 мм...........  = 1,25 – 1,3

= 1,25 – 1,3

Кольца диаметром свыше 100 мм.........  = 1,34 – 1, 5

= 1,34 – 1, 5

Кольца с конической внутренней поверхностью.  = 1,20 – 1,25

= 1,20 – 1,25

Кольца с внутренней сферической поверхностью.  = 1,25 – 1,30

= 1,25 – 1,30

Внутренний диаметр заготовки

Наружный диаметр заготовки рассчитывается из условия постоянства объема:

,

,

где  – угар, % массы заготовки.

– угар, % массы заготовки.

38 5.1. Накатка зубьев шестерен

Накатка зубьев шестерен малого модуля(1,5 мм) диаметром менее 100 мм впервые была осуществлена на Конотопском заводе «Красный металлист» (Украина).

Преимущества этого процесса заключаются в увеличении производительности (в 5 – 10 раз), повышении долговечности зубьев за счет благоприятного расположения волокна и снижения расхода металла.

Процесс образования зубьев при горячей накатке основан на принципе обкатки.

Для мелкомодульных колес применяют способ с осевой подачей

заготовки (рис. 24). Зубчатые колеса-валки устанавливают на определенное межцентровое расстояние, а заготовки, нанизанные на стержень в виде стопки и зажатые гидравлическим устройством, располагают между ними. Заготовки перед прокаткой надрезают в кольцевом индукторе. Заборкой конической частью валков осуществляется в основном деформация и образование зубьев, а цилиндрической – калибровка их.

Рис. 24. Осевая подачи заготовки

Колеса с модулем 5 мм и выше получают при радиальной подаче двух пар валков, из которых одна пара зубчатые, а вторая – гладкие (рис. 25). Зубчатый и гладкий валок насажены на общий вал так, что зубчатый валок находится выше гладкого. Нагретую в индукторе до 1200° C и зажатую гидравлическим устройством заготовку между гладких валков, которые сближают и производят обкатку обода, придав ему точные размеры по диаметру и ширине, при этом на наружной стороне обода прокатывают желобок, который способствует лучшему заполнению вершин зубьев по торцам при накатке. Между зубчатых валков накатывают зубья с припуском на механическую обработку (0,5 – 1,5мм).

Для повышения точности зубьев процесс был разделен на две стадии: горячую пластическую деформацию и холодное обжатие припуска на рабочий профиль зубьев (0,5мм).

На Харьковском тракторном заводе (ХТЗ) были спроектированы и изготовлены станы для горячей накатки и холодной калибровки. Технические

характеристики стана XTЗ-296 для горячей прокатки: диаметр прокатываемых

Рис. 25. Радиальная подача заготовки.

шестерен 200 – 500 мм; модуль до 7 мм; ширина прокатываемой шестерни до 70мм; число оборотов шпинделя 18 – 150 об/мин.

На ХТЗ освоена прокатка шестерне коробки передач с m=7, D=210 мм, В=38 мм, z=28 из стали 20ХНЗА.

На стане ЦБКМ-18, который предназначен для горячей накатки зубчатых колес с модулем до 10 мм и диаметром до 600 мм. Технология изготовления вышеприведенной шестерни с припуском по профилю 1 мм под чистовое фрезерование.

1. Штамповка заготовки,

2. Отжиг и травление заготовки.

3. Подрезание торца ступени и зенкование отверстия.

4. Предварительное протягивание отверстия и шлицев.

5. Предварительная токарная обработка.

6. Окончательная токарная обработка.

7. Горячая прокатка зубьев.

8. Отжиг и травление шестерен.

9. Калибровка отверстия и шлицов.

10. Подрезание торцов обода и наружного диаметра.

12. Чистовое фрезерование зубьев.

13. Закругление зубьев.

14. Цементация и закалка.

15. Шлифование отверстия.

Диаметр заготовки под накатку больше диаметра начальной

окружности шестерни на величину 0,3 – 0,5 подбирается опытным

путем.

Режим прокатки:

- температура начала прокатки 1150 – 1200°С конца – 800 – 850°С,

- усилие на валок 10 – 12 т,

- скорость вращения 8 об/мин,

- радиальная подача со скоростью 0,2 мм/с,

- подогрев и обжиг на 0,5 при радиальной подаче 0,2 мм/с с реверсированием прокатки.

Валик изнашивается после прокатки 1500 – 2000 шт.

39 4.3. Высокоскоростные молоты

Штамповкой на высокоскоростных молотах (ВСМ) получают поковки различных конфигураций с тонкими ребрами, стенками, полотнами, чётким оформлением торцового рельефа, в ряде случаев без обработки части поверхностей на металлорежущих станках.

Шероховатость поверхностей поковок из алюминиевых сплавов до Ra 0,8, из титановых сплавов и сталей Rz 20.

Классификация штамповочных поковок ВСМ включает следующие типы: стержни с утолщением (лопатки, клапаны); стержни с глухой полостью (стаканы, полусферы, крышки); диски (гладкие, со ступицей, с валом); детали с продольным и торцовым оребрением (стержни, стаканы, крыльчатки, шестерни с оформлением зубчатого контура); рычаги, кронштейны, фитинги, корпуса, угольники и др.

На рис. 23 показан общий вид высокоскоростного штамповочного молота мод. М7348 с энергией удара 63 кДж (6300 кгс∙м).

Технологические особенности серийно выпускаемых ВСМ: наличие нижнего выталкивателя; минимальная скорость удара 6 м/с; минимальный рабочий ход при наибольшей энергии удара 160 кДж в пределах 3 – 5 мм; отклонение величины энергии последовательных ударов составляет не более 2 – 5 % от номинального значения; рабочие циклы составляют 5 – 15 с.

Высокоскоростная штамповка, как правило, одноударная, но при обработке заготовок большой массы возможна штамповка и за два – три удара.

Целесообразность получения поковки штамповкой на ВСМ решают исходя из анализа конфигурации и размеров изготовляемой детали.

Составление чертежа поковки. Основные правила составления чертежей штампованных поковок ВСМ те же, что и для обычного оборудования.

Рис. 23. Штамповый молот (мод. М7348): 1 – амортизаторы,

2 – сварная станина, 3 – баба, 4 – пульт управления

Припуски на обработку поковок резанием назначают по ГОСТ 7505–89. Допуски на размеры между обрабатываемыми поверхностями назначают по первому классу точности (ГОСТ 7505–89). В отдельных случаях допуски могут быть расширены.

Допуски на размеры между поверхностями, выполняемыми без последующей обработки резанием, назначают 0,2 – 0,3 мм.

Напуски уменьшают за счет уменьшения штамповочных уклонов, а также более детального оформления торцового рельефа.

Для высоких, формуемых выдавливанием поковок желательно на части высоты поковки назначить уклон 0,5°. Для отштампованной поковки в нижнем штампе выполняют поднутрение в виде кольцевой выточки глубиной 0,3 – 0,5 мм и высотой 2 – 3 мм или обратный уклон 0,5 – 1°. Глубину полости в верхнем штампе делают на 20 – 30 % меньше, чем в нижнем, а штамповочные уклоны поковки для ее верхней половины назначают: наружные 1,5 – 3°, внутренние 5 – 7°; для нижней – наружные 0 – 1°, внутренние 3 – 5°.

Разработка технологического процесса. При изготовлении штампованных поковок с необрабатываемыми поверхностями исходная заготовка обтачивается до Rz ≤ 40 мкм. Острые кромки торцов исходных заготовок, штампуемых в торец, скругляют (радиус скругления 3 – 5 мм или делают фаску 3×45°).

Фасонирование исходных заготовок. Фасонирование исходных заготовок перед окончательной штамповкой производят при необходимости дополнительного перераспределения металла для более четкого оформления конструктивных элементов, повышения степени однородности структуры металла, обеспечения надежной фиксации заготовки в окончательном штампе.

Таблица 20

Основные параметры режима скоростной штамповки

| Штампуемый материал | Температурный интервал штамповки, оС | Деформация при горячей штамповке  , % не более , % не более

| Скорость истечения, м/с, не более |

| Алюминиевые сплавы | 150 – 450 | 25 – 90 25 – 40 | 300 – 350 100 – 150 |

| Титановые сплавы | 900 – 1000 | 20 – 95 | 300 – 350 |

| Стали: углеродистые, легированные, коррозионностойкие жаропрочные быстрорежущие | 950 – 1200 1000 – 1200 950 – 1150 | 20 – 95 15 – 90 20 – 60 | 350 – 400 300 – 350 120 – 180 |

| Жаропрочные сплавы на никелевой основе | 1050 – 1150 | 40 – 50 | – |

| Тугоплавкие сплавы | 70 – 90 | 300 – 350 |

Предварительное фасонирование заготовки целесообразно производить для изготовления поковок типа лопаток, клапанов, дисков с валом, рычагов, корпусов и др. Для поковок крыльчаток применяют коническую заготовку, у которой угол образующей конуса определяется конфигурацией и размерами оребренной части.

Окончательная штамповка поковок. Режимы деформирования поковок приведены в табл. 20, применяемые смазочные, материалы для штампов – в табл. 21. Перед штамповкой проводят предварительный нагрев штампов до 150 – 250 °С.

Заготовки нагревают в электрических, газовых и индукционных печах, предпочтительно безокислительного или малоокислительного нагрева [17].

Таблица 21

Смазочные материалы для штампов, применяемые

при высокоскоростной штамповке

| Штампуемый материал | Тип поковок | Смазочный материал |

| Алюминиевые сплавы | Поковки сложных конфигураций с глубокими полостями, высокими полостями, высокими ребрами | 1. Олеиновая кислота 2. Масло вапор- Т с добавлением 10 – 15% (массовые доли) графита (ГОСТ 4404–78) 3. Воднографитовая и маслографитовая смеси с дополнительной подсыпкой сухого графита на поверхность заготовки |

| Титановые сплавы | – | 1. Нитрид бора ТУ 00-121–68 2. Масло индустриальное с добавлением 30 – 40% (массовые доли) графита 90% (массовые доли) олеата натрия и 10% (массовые доли) дисульфида молибдена с добавлением 50%-ного водного раствора олеата натрия |

| Стали коррозионно-стойкие | Поковки с тонкими элементами | |

| Стали углеродистые и легированные | – | 1. Водный коллоидно-графитовый препарат ОГВ-50 или ОГВ-75 по ТУ 21-25-147–75 2. Масло вапор- Т с добавлением графита 15 – 20% (массовые доли) (ГОСТ 4404–78) |

Энергию деформирования заготовок определяют по формуле

,

,

где  – КПД удара ВСМ;

– КПД удара ВСМ;  ;

;

– удельная энергия деформирования;

– удельная энергия деформирования;

– полный объем заготовки при деформировании осадкой или объем деформированной части заготовки, получаемой выдавливанием;

– полный объем заготовки при деформировании осадкой или объем деформированной части заготовки, получаемой выдавливанием;

– коэффициент, учитывающий сложность конфигурации поковки;

– коэффициент, учитывающий сложность конфигурации поковки;  .

.

Энергию, необходимую для оформления поковки сложной конфигурации, подсчитывают, суммируя результаты по элементам – отдельно для осадки и выдавливания.

40 3.3. Горячештамповочные автоматы

Автоматы для горячей объемной штамповки применяют в серийном, крупносерийном и массовом производстве. Их производительность достигает 200 и более изделий в 1 мин, что во много раз превышает производительность универсального горячештамповочного оборудования. При штамповке на автоматах достигается высокая стабильность размеров поковок с небольшими (0,5 – 1 мм на сторону) припусками на последующую обработку при отсутствии заусенцев и штамповочных уклонов на поковках, что приводит к экономии металла и трудозатрат. Себестоимость получаемых изделий относительно низкая.

Серийно выпускают автоматы усилием 400 – 15 000 кН, а по специаль-ным заказам и до 28 000 кН. Масса штампуемых на автоматах поковок обычно не превышает 3 – 5 кг.

Горячештамповочные автоматы работают как самостоятельные машины, либо входят как составная часть в автоматические линии. Их применяют также в сочетании с холодноштамповочными для комбинированной штамповки, что позволяет повысить точность поковок.

Типовые поковки. Поковки, получаемые на горячештамповочных автоматах, можно разделить на две группы.

К первой группе относятся удлиненные поковки типа стержня с головкой. Это в основном болты большого диаметра.

Вторую группу поковок составляют короткие цилиндрические изделия типа гаек (шестигранных, квадратных, специальных), шестерен и колец, высота которых, как правило, меньше диаметра. Сюда же относятся более сложные, в том числе асимметричные поковки, штампуемые на автоматах с применением процессов прямого и обратного выдавливания.

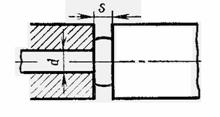

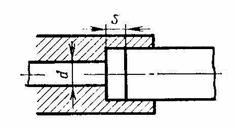

Ниже приведены геометрические характеристики типовых поковок этой группы (табл. 4, рис. 7). Геометрические характеристики (мм) колец ролико-подшипников (см. рис. 7, в – д), получаемых на автомате АМР70, следующие.

Таблица 4

Геометрические характеристики (мм) колец шарикоподшипников,

получаемых на горячештамповочных автоматах

| Параметр (см. рис. 7, а, б) | АМР20 | АМР30 | АМР70 |

Наружный диаметр  , не более

Допуски:

на наружный диаметр , не более

Допуски:

на наружный диаметр  на внутренние диаметры

на внутренние диаметры  и и  на высоту кольца

на высоту кольца  на эксцентричность

Припуски на обработку:

А – по наружному диаметру на сторону

В – по внутреннему диаметру на сторону

s – по высоте

Толщина перемычки

на эксцентричность

Припуски на обработку:

А – по наружному диаметру на сторону

В – по внутреннему диаметру на сторону

s – по высоте

Толщина перемычки  под прошивку под прошивку

|

±0,1

±0,15

±0,2

0,4 – 0,5

0,5

0,75

0,75

|

±0,15

±0,2

±0,25

0,45 – 0,5

0,5

0,75

0,75

|

±0,2

±0,3

±0,3

0,6 – 0,8

0,75

1,2

|

Рис. 7. Геометрические характеристики типовых поковок.

Наружный диаметр  , не более…………………………...…120

, не более…………………………...…120

Допуски:

на наружный диаметр  …………………………………±0,2

…………………………………±0,2

на внутренние диаметры  и

и  …………………………±0,3

…………………………±0,3

на высоту кольца  ………………………………………±0,3

………………………………………±0,3

на эксцентричность……………………………………..0,5 – 1,0

Припуск  на обработку в зависимости

на обработку в зависимости

от толщины стенки  :

:

до 7,5………………………………………………………..2,0

св. 7,5……………………………………………………….1,0

Толщина стенок  в зависимости от угла

в зависимости от угла  :

:

до 6°………………………………………………………….9

6 – 15°………………………………………………………7,5

15 – 25°………………………………………………………6

Толщина перемычки под прошивку  …………………

…………………

Геометрические характеристики (мм) шестерен и фланцев (см. рис. 7, е) получаемых на автомате CF-6 фирмы «Peltser» следующие.

Наружный диаметр  , не более………………………………121

, не более………………………………121

Допуски:

на наружный диаметр  …………………………………±0,5

…………………………………±0,5

на внутренние диаметры  и

и  …………………………±0,5

…………………………±0,5

на высоту кольца  ……………………………………±1,0 – 2,0

……………………………………±1,0 – 2,0

Чтобы выдержать заданные допуски при достаточно высокой стойкости инструмента, необходимо свести к минимуму образование окалины при нагреве, а также выполнить следующие требования:

1) отклонение диаметров прутков при использовании для штамповки горячекатаной стали не должно превышать 1 мм в одной партии; в противном случае следует выполнять калибровку или сортировку прутков;

2) высота кольца после штамповки должна составлять не более 0,8 – 0,9 его внутреннего диаметра.

Определение силовых параметров штамповки. В технических характеристиках горячештамповочных автоматов обычно указывают номинальное усилие и наибольший размер отрезаемой заготовки.

Усилие штамповки определяют по формуле:

,

,

где  – площадь проекции поковки на плоскость, перпендикулярную к направлению движения ползуна;

– площадь проекции поковки на плоскость, перпендикулярную к направлению движения ползуна;

– временное сопротивление материала при температуре штамповки;

– временное сопротивление материала при температуре штамповки;

– коэффициент, учитывающий характер технологической операции (табл. 5);

– коэффициент, учитывающий характер технологической операции (табл. 5);

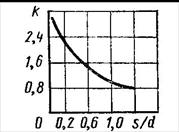

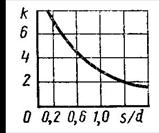

– скоростной коэффициент, учитывающий скорость деформирования материала (рис. 8).

– скоростной коэффициент, учитывающий скорость деформирования материала (рис. 8).

Таблица 5

Зависимость коэффициента  от технологической операции

от технологической операции

| Операция | Схема штамповки | Коэффициент

|

| Осадка, свободная высадка |

|

|

| Высадка в закрытой матрице |

|

|

| Выдавливание и высадка тонкостенных полостей |

|

|

Рис. 8. График для определения скоростного коэффициента

Усилие отрезки заготовок с учетом притупления ножей определяют по формуле:

,

,

где  – диаметр отрезаемой заготовки.

– диаметр отрезаемой заготовки.

Для нормальной стабильной работы необходимо гарантированное выталкивание изделий из матриц и пуансонов, что обеспечивается соответствующим усилием выталкивания:

для цилиндрических поковок:

,

,

где  – диаметр поковки;

– диаметр поковки;

– высота поковки;

– высота поковки;

– коэффициент трения между поковкой и инструментом;

– коэффициент трения между поковкой и инструментом;  (

(  – температура штамповки);

– температура штамповки);

– давление;

– давление;  ;

;

для шестигранных поковок (заготовок гаек):

,

,

где  – размер под ключ для данной заготовки гайки;

– размер под ключ для данной заготовки гайки;

для квадратных поковок:

,

,

где  – сторона квадрата.

– сторона квадрата.

Автоматы для горячей штамповки стержневых изделий. Горизонтальный однопозиционный автомат А315 с разъемной матрицей применяют для изготовления болтов.

Технические характеристики автомата A315 следующие:

Номинальное усилие, кН……………………………………………2500

Размеры штампуемых заготовок, мм:

диаметр………………………………………………….……….27 – 36

длина……………………………………………………..………50 – 250

Ход ползуна, мм………………………………………………………280

Производительность автомата (регулируемая), шт./мин…….41 – 63 – 85

Установленная мощность электродвигателей, кВт……………….35

Габаритные размеры автомата, м:

длина…………………………………………………………….…4,75

ширина………………………………………………………….…..3,1

высота (над уровнем пола)…………………………………….…..2,3

Масса автомата, т……………………………………………………...29

Вертикальные прессы-автоматы «Роlimaster» фирмы «Peltser» имеют три или четыре штамповочные позиции и работают, как правило, в составе автоматических линий, включающих оборудование для отрезки заготовок, нагрева участка заготовки под штамповку, а также автоматы для последующей обработки (редуцирование стержня, обрезка облоя, накатка резьбы). Подачу заготовок в пресс, их передачу между позициями штамповки и удаление отштампованных заготовок осуществляет грейферный механизм (табл. 6).

Таблица 6

Технические характеристики прессов-автоматов фирмы «Peltser»

| Параметр | РМ160 | РМ250 | РМ450 | РМ630 | РМ800 | РМ1000 | РМ1250 | РМ1500 | РМ2000 |

| Номинальное усилие пресса, кН Число штамповочных позиций Частота ходов штамповочного ползуна, мин-1 Ход штамповочного ползуна, мм Диаметр, мм: штамповочной матрицы пуансонов Длина штампуемой заготовки, мм Мощность электродвигателя, кВт Масса пресса, т | 10 000 | 12 500 | 15 000 | 20 000 |

Многопозиционный автомат BSRV для горячей штамповки фирмы Kieserling» с шестью матрицами изготовляет шестигранную головку болта за три рабочих перехода. Передачу заготовок между позициями штамповки производят непосредственно матрицы, расположенные в периодически поворачивающемся блоке. Автомат предназначен для горячей штамповки штучных заготовок диаметром 12 – 25 мм, длиной 60 – 200 мм с производительностью 60 шт./мин. В комплект входит стеллаж для подачи прутков, пресс для рубки заготовок, индукционное нагревательное устройство и средства транспортирования.

Автоматы для горячей штамповки коротких изделий. При штамповке гаек, шестерен, колец шарикоподшипников пруток подается с автоматического стеллажа в индукционный нагреватель, а из него непосредственно в автомат на позицию отрезки штучных заготовок. Автоматы (табл. 7), как правило, имеют три штамповочные позиции. Крупные автоматы с усилием 8000 кН и более выполняются четырехпозиционными. Штамповка производится одновременно на всех позициях с выдачей готовой поковки после каждого хода ползуна.

Таблица 7

Дата добавления: 2015-08-17; просмотров: 323 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Радиально-обжимные машины | | | Технические характеристики автоматов для горячей штамповки |