Читайте также:

|

ЗАДАНИЕ № 31

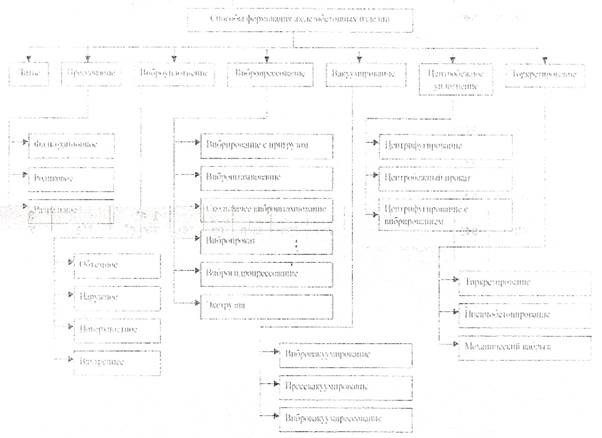

1. Классификация методов уплотнения бетонной смеси. (Вопрос №108)

Трудоемкость формования составляет около 40 % общих трудовых затрат в

технологическом процессе производства сборных ЖБК.

Продолжительность цикла формования определяется, как правило,

производительностью технологической линии. Целесообразность и экономическая

эффективность принятого способа формования предопределяют показатели

эффективности работы предприятия в целом.

Технологические задачи формования.

- Обеспечение равномерной структуры бетона;

- Достижение максимальной плотности бетона;

- Получение заданных размеров и формы изделия.

Для решения этих задач применяют:

- Различные способы уплотнения;

- Различные формы и формообразующие элементы.

Основные операции при формовании железобетонных изделий.

Процесс формования включает следующие операции:

- Установку форм и формообразующих элементов;

- Укладку бетонной смеси, ее распределение в форме;

- Уплотнение бетонной смеси и заглаживание открытой поверхности;

- Извлечение формообразующих элементов.

При формовании ЖБИ подвижность и жесткость бетонной смеси принимают в

соответствии со способами и средствами формования такими, чтобы равномерно

уплотнить бетонную смесь во всем объеме изделия. Степень уплотнения, которая

характеризуется коэффициентом, Ку = 0,96 должна быть не менее.

В заводском производстве сборных ЖБИ применяют разнообразные по своим

формовочным свойствам бетонные смеси:

- от литых, OK > 16 см

- до сверхжестких, Ж > 200 с.

Классификация способов формования по видам механических воздействий для

уплотнения бетонной смеси. (См. Таблицу №1.)

1) Формование методом литья.

Основан на заполнении формы бетонной смесью, и ее распределении по поверхности формы, под действием собственной массы, без применения внешних силовых воздействий.

Методы литья применяются для формования изделий из весьма подвижных смесей (литых, текучих). Особое распространение данный способ получил в связи с применением пластификаторов и суперпластификаторов.

Способ литья отличается невысокой трудоемкостью и энергоемкостью.

2) Формование прессованием.

Наиболее эффективно при использовании жестких и особо жестких бетонных смесей, которые обладают высоким внутренним трением, т. е. необходимо принудительное перемещение частиц для наиболее компактного их размещения в форме и уплотнения.

Принцип прессования моложен в основу следующих способов формования:

- Осевое и радиальное прессование (при изготовлении трубчатых конструкций);

- Роликовое прессование;

- Силовой прокат;

- Прессование вакуумированием.

Формование прессованием дает возможность получить плотные и прочные бетоны, но требует значительных энергозатрат.

3) Вибрационные способы уплотнения:

Применяется для смесей подвижных, малоподвижных и умеренно жестких.

Основным средством уплотнения смеси является вибрирование для приведения ее в пластично вязкое состояние.

1. Объемное виброуплотнение.

Формуют однослойные, многослойные плоские изделия, панели с пустотами и другие конструкции, изготавливаемые в формах.

2. Наружное виброуплотнение.

Используется для уплотнения бетонной смеси через вибрирующие стенки форм при изготовлении изделий в вертикальном положении.

3. Поверхностное виброуплотнение.

Характеризуется передачей колебаний бетонной смеси непосредственно со стороны открытой поверхности изделия при помощи вибрирующих плит, щитов, вибропротяжных устройств.

4. Внутреннее виброуплотнение.

Осуществляется вибронаконечниками или вибрирующими сердечниками, вводимыми в бетонную смесь или заранее установленными в форму.

4) Формование способом вибропрессования.

Представляет собой одновременное воздействие на бетонную смесь вибрации и давления. Позволяет формовать изделия из жестких бетонных смесей (Ж = 200 с).

При формовании тонкостенных плитных конструкций используют:

- Виброштампование;

- Вибропрокат;

- Виброуплотнение с пригрузом;

- Вибровакуумирование;

- Вибровакуумпрессование.

Для изготовления трубчатых конструкций применяют виброгидропрессование.

5) Формование способом вакуумирования.

Применяют данный способ для изготовления изделий из подвижных бетонных смесей. Сущность способа заключается в том, что уложенная в форму бетонная смесь предварительно уплотняется на виброплощадке. После чего бетонная смесь подвергается воздействию вакуумных устройств, приложенных к поверхности уплотняемого бетона или введенных внутрь его.

6) Формование способом центрифугирования.

Применяют при изготовлении трубчатых изделий из подвижных бетонных смесей.

При использовании жестких смесей для формования трубчатых изделий диаметром d = 1200 - 2000 мм применяют центробежный прокат, когда бетонная смесь уплотняется не только за счет действия центробежных сил, но и за счет давления от приводного вала.

7) Формование торкретированием.

Способ, при котором уплотнение достигается путем пневматического или механического нанесения слоев смеси толщиной до 20 мм на формуемую поверхность.

При необходимости изготовления тонкостенных конструкций и нанесения гидроизолирующих слоев на поверхность конструкции применяют пневмобетонирование, при котором бетонная смесь под давлением 0,7 МПа подается на формуемую поверхность. В данном случае применяются мелкозернистые бетоны.

Жесткие бетонные смеси с крупным заполнителем наносят на формуемые поверхности механическим набрызгом с применением специальной роторной установки.

Подученные бетоны обладают повышенной плотностью, прочностью, водонепроницаемостью и морозостойкостью.

2. Параметры виброуплотнения: частота, амплитуда, продолжительность. Максимальная скорость, ускорение и интенсивность вибрации. (Вопрос №109)

Бетонная смесь обладает рыхлой нестабильной структурой с высокой пористостью и большим объёмом вовлеченного воздуха. Необходимое условие получения однородности по плотности и прочности бетона – это уплотнение смеси на стадии формирования изделия.

Основными способами механического воздействия на бетонную смесь является вибрирование; прессование и центрефугирование.

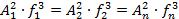

Вибрирование сводится к разрушению сложившейся первоначальной структуры бетонной смеси и переводу её в состояние эластично вязкого течения, при котором смесь подчиняется действию силы тяжести, свободно растекается и хорошо заполняет форму. Эффективность вибрации характеризуется коэффициентом уплотнения или прочностью бетона, так как прочность – функция плотности бетона при прочих равных условиях. Основными параметрами вибрации являются: амплитуда колебаний (А), частота колебаний (f) и время вибрирования (t).

Для каждой бетонной смеси существуют свои оптимальные значения этих показаний. Для зерен различной крупности соответствует своя собственная частота колебаний. На практике для обычных бетонных смесей используют частоту 2800 – 3000 колебаний/мин. Оптимальная амплитуда колебаний зависит от жесткости смеси и НКЗ. Чем жестче смесь и чем выше НКЗ, тем больше должна быть амплитуда колебаний. При формировании изделий и бетонных смесей на плотных заполнителях при частоте колебаний 3000 кол./мин. Амплитуда должна быть 0,35 – 0,4 мм для смесей с жесткость 15 – 20с. Для надлежащего уплотнения жестких легкобетонных смесей необходимо повышать как эффективность виброуплотнения, так и его продолжительность.

Важнейшей характеристикой уплотнения является интенсивность вибрирования, равная скорости колебаний умноженное на их ускорение.

[

[  ]

]

Af – скорость;

Af2 – ускорение.

Одинаковая степень уплотнения бетонной смеси данного состава и заданной подвижности в одно и то же время t возможна при разных значениях амплитуды и частоты вибрирования, если соблюдается данное условие:

Для большинства бетонных смесей интенсивность вибрирования изменяется от 80 до 300 см2/с3.

Каждой смеси соответствует своя интенсивность вибрации, причём с увеличением жесткости должен быть и выше показатель интенсивности.

Амплитуду колебаний выбирают в зависимости от крупности заполнителя; чем больше размер заполнителей, тем меньше f. При крупности заполнителя 10, 20, 40 мм оптимальная частота равна 100, 50, 33 Гц.

Продолжительность вибрирования зависит от интенсивности колебаний, жесткости бетонных смесей и может быть от нескольких секунд до 3-5 минут. С возрастанием U, t, понижается.

Достичь одинаковой степени уплотнения можно соблюдая условия:

k – величина, зависящая от консистенции смеси

При жесткости равной 100 – 300с, k = 2, t = 8 – 10, f = 3000, А = 0,5 мм.

3. Коэффициент уплотнения. Влияние степени уплотнения на прочность. (Вопрос №110)

Эффективность вибрации характеризуется коэффициентом уплотнения или прочностью бетона, так как прочность – функция плотности бетона при прочих равных условиях. Чем выше коэффициент уплотнения, тем выше прочность.

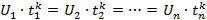

4. Затухание колебаний. Вибрационное уплотнение с пригрузом. Виды пригрузов. (Вопрос №111)

Затухание колебаний - уменьшение интенсивности колебаний с течением времени, обусловленное потерей энергии колебательной системой.

Потери энергии в системе, вызывая затухание колебаний, нарушают их периодичность, поэтому затухающие колебания не являются периодическим процессом и, строго говоря, к ним неприменимо понятие периода или частоты.

При изготовлении изделий из малоподвижных и жестких смесей целесообразно применять объемное уплотнение на виброплощадках с пригрузом, благодаря чему повышается качество уплотнения смеси и обеспечивается получение более ровной поверхности изделий. Величина пригруза назначается в зависимости от свойств смеси и составляет для малоподвижных и жестких смесей 0,1-0,3 Па (10-30 г/см2) и особо жестких 0,3-0,5 Па (30-50 г/см2).

На заводах и полигонах применяют следующие виды пригрузов: статический, представляющий собой металлический щит требуемой массы; вибрационный, состоящий из щита с укрепленными на нем вибраторами или дебалансными валами с приводом; рычажные - в виде щита, прижимаемого к поверхности смеси несколькими парами неравноплечих рычагов с грузами; пневматический, состоящий из двух легких щитов и резиновых баллонов, расположенных между ними; вибропневматический, представляющий собой пневматический пригруз, на нижнем щите которого установлены вибраторы или приводной вибровал.

Щиты пригрузов обычно проектируют в виде рамы из швеллеров, к нижней стороне которой приварен стальной лист. Чтобы не допускать значительного снижения полезной грузоподъемности виброплощадок, следует использовать такие вибропригрузы, которые, повышая эффективность вибрирования, не увеличивают существенно нагрузку на виброплощадку. В этом отношении лучшими являются рычажные, пневматические и вибропневматические пригрузы. В рычажных пригрузах рабочий щит прижимается к поверхности смеси с помощью грузов, установленных на рычагах, благодаря чему при относительно небольшой их массе достигается необходимая нагрузка на смесь (например, пригруз площадью 6-7 м2 с четырьмя грузами по 60 кг и соотношением плеч в рычагах 1:13 при собственной массе 1,5 т создает давление около 45 кН.

В пневмопригрузах, разработанных на Ленинградском заводе "Баррикада", за счет того, что верхний щит прикреплен гибкими стяжками к подвижной раме виброплощадки, на нее передается только небольшая масса нижнего щита пригруза. Необходимое давление на смесь создается за счет соответствующего давления в резиновых баллонах с помощью компрессора.

При формовании изделий в матрицах и неподвижных формах вместо рычажных и пневматических рекомендуется применять более простые по конструкции и удобные в эксплуатации вибрационные пригрузы. Наиболее интенсивное уплотнение смесей достигается при двухстороннем (комбинированном) вибрировании. В случае формования плоских (в том числе и пустотелых) конструкций двустороннее вибрирование осуществляют с помощью виброплощадок или вибровкладышей и вибрационных или пневмовибрационных пригрузов, а при изготовлении изделий с большой высотой сечения - путем установки вибромеханизмов на стенках и днище формы (вибропоршень).

5. Марки и классы бетонов. Соотношение между ними. (Вопрос №184)

Марка бетона – под маркой бетона понимается прочность при сжатии образцов кубиков бетона 15х15х15см испытанных в возрасте 28 суток после твердение в нормальных условиях.

Под нормальными условиями t=17-20c, W=90-100%

Кубы с размером ребра 15см принимаем в том случае, если наибольшая крупность зерен заполнителя 40мм при другой крупности зерен заполнителя допускается применение кубов других размеров с введением переходного коэффициента в прочность стандартного куба.

Использовать могут кубы с ребрами 7см коэф. 0,85, кубы с ребрами 10см с коэф. 0,95, 20см – 1,05. Размер ребра куба должен быть приблизително в 3 раза больше наибольшей крупности зерен заполнителя. Марки бетона: 50,75,100,150,200,250,300,350,400,500,600,1100 …

Класс бетона – характеризуется пределом прочности на сжатие таких же образцов в таком же возрасте но с гарантированной обеспеченностью 0,95. Класс бетона: В1; В1,5; В2,5; В3; 3,5; 5; 7,5; 12,5; 15; 20; 22,5; 25; 30; 40; 45; 50; 55; 60; 70; 80.

Формула перехода от марки к классу бетона: B=R(1-tV), R – средняя прочность или марка бетона, t – гарантированная обеспеченность, V- коэффициент вариации бетона, характерезующий однородность бетона. Чем ниже, тем выше однородность.

Соотношение между классом и марками бетона по прочности при нормативном коэффициенте вариации v=13,5%:

| Класс бетона | Ближайшая марка бетона |

| В3,5 В5 В7,5 В10 В12,5 В15 В20 В25 В30 В35 В40 В45 В50 В55 В60 | М50 М75 М100 М150 М150 М200 М250 М350 М400 М450 М550 М600 М600 М700 М800 |

6. Статистический метод контроля прочности бетона. (Вопрос №170)

Устанавливается, что статистический анализ прочности допускается только в тех случаях, когда для конкретных условий испытаний строится градуировочная зависимость и определяется ее погрешность. Среднее квадратическое отклонение прочности бетона определяется с учетом этой погрешности. Дается методика учета градуировочной зависимости при статистической оценке прочности бетона.

При статистическом методе контроля используют следующие понятия:

Однородность, зависит от постоянства материала, от внешних условий, от качества материала, от качества дозирования материалов. Средняя прочность бетона (Rб) для каждого класса определяется из условия вышеуказанной обеспеченности по формуле Rб =B/(1-1,64v), где В — значение класса бетона, МПа; V — коэффициент вариации прочности бетона для данного производства.

В производственных условиях на конкретных предприятиях сборных железобетонных конструкций и бетонных заводах фактические значения коэффициентов вариации могут существенно колебаться: от 5-7% на предприятиях с хорошо организованным технологическим процессом до 20-25% и выше на предприятиях с плохо налаженной технологией или использующих нестабильные материалы. При низких значениях коэффициента вариации предприятие имеет возможность снизить требуемую прочность и соответственно снизить себестоимость продукции, сократив расход цемента. При высоких значениях коэффициента вариации во избежание снижения надежности конструкции или сооружения предприятие, согласно ГОСТ 18105-86, должно повысить требуемую прочность и принять необходимые меры, направленные на снижение коэффициента вариации.

7. Прибыль, рентабельность, фондоотдача. Пути их роста. (Вопрос №16)

Прибыль – превышение доходов от продажи товаров и услуг над затратами на производство и продажу этих товаров и услуг. Прибыль является конечным результатом производственно-хозяйственной деятельности предприятия, показателем эффективности его работы, источником средств для осуществления инвестиций, формирует резервные фонды, а также платежи в бюджет. Получение прибыли — основная цель производственной деятельности предприятия.

Вся прибыль, полученная предприятием, есть валовая прибыль. Из валовой прибыли предприятие делает внешние отчисления на налоги, проценты за кредит, арендную плату, взносы в благотворительные фонды.

Оставшаяся чистая прибыль используется на нужды производства. Предприниматель из чистой прибыли получает личный предпринимательский доход за свою деятельность по достижению эффективной работы своего предприятия. Предпринимательский доход не надо путать с вознаграждением менеджера, который является не доходом, а жалованием, зарплатой.

Балансовая (валовая) прибыль (Пб.) может быть определена по формуле:

Пб. = Пр. + Пн. + Пв.о.,

где Пр. — прибыль (убыток) от реализации продукции, выполнения работ и оказание услуг;

Пн. — прибыль (убыток) от реализации имущества предприятия;

Пв.о. — прибыль (убыток) от внереализационных операций.

Как экономическая категория прибыль отражает чистый доход предприятия и выполняет ряд операций.

· Прибыль осуществляет стимулирующую функцию.

· Прибыль является не только финансовым результатом, но и основным элементом финансовых ресурсов предприятия, поэтому предприятие заинтересовано в получении максимальной прибыли, как источника для развития производственной деятельности, социального развития и материального поощрения работников.

· Прибыль — основной источник формирования бюджетов разных уровней.

Существует несколько правил, которые с успехом могут быть использованы на предприятиях при планировании прибыли от реализации продукции:

1.фирма получает прибыль до тех пор, пока цена превышает средние валовые издержки;

2.максимальная прибыль достигается, если цена больше минимума средних валовых издержек фирмы

3.нулевая прибыль соответствует точке равновесия цены продукции предприятия издержкам производства;

4.фирма будет иметь убыток, если средние валовые издержки становятся выше цены изделия;

5. наименьшие убытки возникают, если цена меньше минимума средних валовых издержек, но больше минимума средних переменных издержек;

6. производство надо прекращать, если цена стала ниже минимума средних переменных издержек производства

Разработанный предприятием годовой план доходов должен обеспечивать получение такой совокупной прибыли, величина которой покрывает все годовые расходы на производство и продажу продукции, а также на социальную деятельность предприятия.

Более объективную картину результативности и экономической целесообразности деятельности предприятия можно получить с помощью показателя рентабельности.

Рентабельность — это доходность, прибыльность предприятия, показатель экономической эффективности производства промышленного предприятия.

Рентабельность комплексно отражает степень использования материальных, трудовых и денежных ресурсов.

Она исчисляется отношением прибыли к сумме нормируемых оборотных средств. Существует еще и показатель нормы рентабельности, которая рассчитывается как отношение прибыли к себестоимости продукции. Такой показатель используется для планирования и анализа рентабельности не только в целом по предприятию, но и для оценки различных изделий, а также в практике ценообразования.

Повышению уровня рентабельности способствуют увеличение массы прибыли, снижение себестоимости продукции, улучшение использования производственных фондов. Показатели рентабельности используют при оценке финансового состояния предприятия.

Фондоотдача - это показатель эффективности использования основных средств, рассчитывается как годовой выпуск продукции деленный на стоимость основных средств, с помощью которых произведена эта продукция, в наиболее обобщенном виде фондоотдача характеризует уровень использования основных фондов (средств).

Фондоотдача = Произведенная Товарная Продукция / Первоначальная стоимость Основных Фондов

Фондоотдача определяется как отношение выпуска продукции (валовой, товарной, чистой) к среднегодовой стоимости основных фондов. Показатель фондоотдачи применяется при анализе уровня использования основных фондов, плановом обосновании объемов производства и прироста новых мощностей.

Фондоотдача = Годовой выпуск продукции / Среднегодовая стоимость основных фондов

В данной формуле в числителе вместо значения объема выпущенной товарной продукции указан годовой выпуск продукции. Показатель "товарная продукция" рассчитывается в условных внутренних ценах, которые "желает" предприятие. Когда мы говорим просто о выпуске продукции, то предполагаем цены конкретных сделок, по которым продукция предприятия фактически продается.

Повышение фондоотдачи можно достигнуть за счет:

- изменения структуры основных фондов - увеличения доли основного оборудования;

- заменой устаревшего и низкопроизводительного оборудования на более современное;

- увеличением коэффициента использования машинного времени - увеличением сменности, устранением простоев;

- продажей неиспользуемого и малоиспользуемого оборудования;

- переходом на производство продукции с более высоким уровнем добавленной стоимости;

- общим повышением эффективности производства - ликвидацией ненужных вспомогательных ОФ, увеличением производительности труда и т.д.

Дата добавления: 2015-08-17; просмотров: 501 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Висновки | | | Буферные растворы |