Читайте также:

|

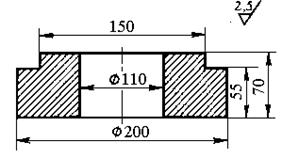

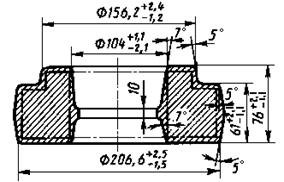

Проектирование технологического процесса горячей объёмной штамповки заключается в разработке чертежа (эскиза) поковки, выполняемого на основании чертежа (эскиза) готовой детали (рис. 4.1.8, 4.1.9) и расчёте основных параметров штамповки, которые заносятся в (табл. 4.1.6).

Рис.4.1.8. Эскиз детали

Рис. 4.1.9. Эскиз поковки

Таблица 4.1.7

Результаты расчетов

| Наименование параметра | Численное значение |

| Способ производства (массовое, серийное, единичное) | |

| Масса детали G Д, кг | |

| Масса поковки G П, кг | |

| Масса исходной заготовки G З, кг | |

| Коэффициент использования металла К, % | |

| Температурный интервал нагрева заготовки, t °С | |

| Время нагрева заготовки в печи T, ч | |

| Усилие деформирования P Д, кг | |

| Усилие пресса на обрезку облоя Р О, кг |

Перед разработкой эскиза поковки предварительно определяется масса заданной детали по формуле

G Д = V∙γ,

где G Д – масса детали, кг; γ – плотность металла (для стали γ =7,8 г/см3); V – объём детали, см3.

При составлении эскиза поковки габаритный контур готовой детали показывают тонкими линиями. Контур поковки вычерчивают сплошными линиями. Цифры над размерной линией обозначают номинальные размеры поковки и допустимые предельные отклонения.

Разработка эскиза поковки осуществляется в следующей последовательности:

1. Выбирается плоскость разъёма штампа. Она должна обеспечивать возможность свободного извлечения поковки из штампа, препятствовать возможному сдвигу одной части штампа относительно другой, плоскость разъёма должна пересекать вертикальные поверхности поковки.

2. На поверхности поковки, подлежащих механической обработке (обозначенные знаком), назначают припуски. Их выбирают по таблицам из ГОСТов в зависимости от габаритных размеров и массы поковок и от требований к поковкам (табл. 4.1.8).

Таблица 4.1.8

Величины припусков и допусков поковки

| Длина всей детали или ее части, мм | Припуски и допуски | Величина припусков и допусков в мм для деталей разных диаметров | |||||

| до 50 | 50...80 | 80... 120 | 120...180 | 180...250 | 250...800 | ||

| до 250 | на диаметр детали | 5+1-2 | 6±2 | 8±3 | 9±3 | 10 -34 | 12 ±4 |

| на длину детали | 15 ±6 | 18 ±6 | 24 ±8 | 27±10 | 30±10 | 36 ±12 | |

| 250...500 | на диаметр детали | 6±2 | 8-3 | 9±3 | 10±3 | 12 -4 | 15 -4 |

| на длину детали | 18±6 | 24±8 | 27±10 | 30±10 | 36±12 | 42±12 | |

| 500...800 | на диаметр детали | 7±2 | 9-3 | 10±3 | 11-34 | 13±4 | 15±5 |

| на длину детали | 20±6 | 27±10 | 30±10 | 33±12 | 39±12 | 45±15 |

3. По тем же таблицам назначают допуски – допустимые отклонения размеров поковок из-за возможной их недоштамповки по высоте, сдвига штампов, их износа.

4. Штамповкой не всегда можно получить сложную конфигурацию поковки. Поэтому для упрощения формы назначают напуски, представляющие собой часть объёма поковки, добавляемую для облегчения её изготовления. К напускам также относят штамповочные уклоны, внутренние радиусы закруглений, перемычки отверстий.

5. В штампах с одной плоскостью разъёма нельзя получить сквозное отверстие в поковках. Поэтому в них делают наметку отверстия сверху и снизу, а между ними остается перемычка, толщина которой S=0,1 d отв поковки. Отверстия диаметром менее 30 мм в поковках не делают, их получают сверлением.

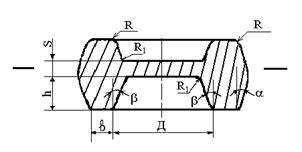

6. На боковые поверхности поковки (перпендикулярные плоскости разъёма штампа), для облегчения извлечения её из штампа, назначаются штамповочные уклоны. Различают наружные α и внутренние β уклоны. Внутренние уклоны на 2о-3о больше наружных, т.к. при охлаждении поковки её внутренние поверхности прижимаются к штампу, а наружные отходят от стенок штампа, уменьшая вероятность застревания поковки в штампе (табл. 4.1.9, рис. 4.1.10).

Рис. 4.1.10. Наружные R и внутренние R 1 радиусы закругления поковок, плоская перемычка под прошивку, наружные α и внутренние β штамповочные уклоны

Таблица 4.1.9

Штамповочные уклоны

| Штамповочное оборудование | Допустимо | ||

| h / b | Внешний угол, α о | Внутренний угол, β о | |

| Гидравлические и механические прессы | до 2 2-5 5-7 |

7. На пересекающиеся поверхности поковки назначаются наружные R и внутренние R1 радиусы закруглений (рис. 4.10), которые необходимы для лучшего заполнения полости штампа металлом, предохранения его от преждевременного изнашивания и поломок, а также для получения качественных поковок. Величина радиусов закруглений регламентируется ГОСТ 7505–74.

Практически достаточно, если наружные радиусы будут на 0,5-1 мм больше величины припуска на механическую обработку данной поковки, а внутренние радиусы закруглений в 2-3 раза больше наружных. Для облегчения изготовления штампа радиусы следует для каждой поковки унифицировать, т.е. выбрать одно значение радиусов наружных и одно значение радиусов внутренних из следующего ряда чисел 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5.

8. Эскиз поковки составляется на основе эскиза детали с учётом припусков на механическую обработку, допусков на размеры и технологических напусков (штамповочных уклонов, перемычек в отверстиях, внутренних радиусов закруглений и др.).

9. Расчёт объёма и массы поковки следует выполнять по эскизу поковки, разбивая весь объём на элементы, представляющие собой правильные геометрические тела.

10. Определение массы исходной заготовки осуществляется по формуле:

G з = G п + G y + G o,

где Gз – масса исходной заготовки, кг; G п – масса поковки, кг; G y – масса металла идущего на угар при нагреве заготовки, кг (угар при нагреве в пламенных печах принимают равными 3 % от массы поковки); G o – масса облоя, кг (принимается равной 10-15 % от массы поковки).

11. Исходя из массы детали и заготовки определяется коэффициент использования металла в процентах по формуле:

.

.

12. Температурный интервал горячей штамповки определяется по табл.4.1.10.

13. Время выдержки заготовки в печи производится по формуле Н.Н. Доброхотова

;

;

где Т – общее время нагрева, включая выдержку, ч; К – коэффициент учитывающий степень легирования стали (принимается равным 10 для углеродистой стали и 20 – для легированной); α – коэффициент, зависящий от способа укладки заготовок в печи: для штучных заготовок круглого сечения, нагреваемых со всех сторон (единичное производство) α =1, а для плотноуложенных (массовое или серийное производство) α =2; Д – диаметр заготовки (размер стороны), м.

14. Необходимое усилие деформирования определяется по формуле

P д = z·m·к·F,

где P д – усилие деформирования, кг; z – коэффициент, учитывающий условия деформирования (табл. 4.1.11); m – коэффициент, учитывающий объём заготовки (табл. 4.1.11); к – удельное давление деформирования (для конструкционных сталей принимается равным 6000 кг/cм2); F – площадь проекции штампуемой поковки на плоскость разъёма штампа (без учёта облоя), см2.

Таблица 4.1.10

Температурные интервалы горячей объёмной штамповки

| Марка стали | Предел прочности, σ в, кг/мм2 | Температура, t °C | Рекомендуемый интервал, t °C | ||

| Начало | Конец | ||||

| не выше | не ниже | ||||

| 9Х 20Х 40Х 50ХН 18ХГТ 12ХН3А | 1250-750 1220-800 1250-750 1250-750 1220-800 1180-800 1110-825 1200-00 1180-830 1180-830 1220-830 1180-800 |

Таблица 4.1.11

Поправочные коэффициенты

| Условия деформирования | Z | Объём заготовки, см3 | m |

| Штамповка заготовок простой конфигурации | 1,5 | до 25 25-100 | 1-0,9 |

| Штамповка заготовок сложной конфигурации | 1,8 | 100-1000 1000-5000 | 0,9-0,8 0,8-0,7 |

15. Усилие пресса для обрезки облоя определяется по формуле

P о = n σ ср F ср,

где P о – усилие пресса, кг;

n – коэффициент, учитывающий притупление режущих кромок (n = 1,6 – 1,8);

σ ср – предел прочности материала поковки на срез, кг/мм2,

σ ср = 0,8 σ в,

где σ в – предел прочности материала поковки, кг/мм2 (табл. 4.9);

F ср – площадь среза, мм2, подсчитывается как:

F ср = Z h,

где Z – периметр обрезаемого слоя, мм;

h = 3-4 мм – толщина облоя.

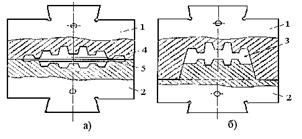

16. Штамповка может быть осуществлена в открытых и закрытых штампах (рис. 4.1.11).

Рис.4.1.11. Эскизы открытого (а) и закрытого (б) штампа:

1 – верхняя половина штампа; 2 – нижняя половина штампа;

3 – конфигурация поковки; 4 – магазин; 5 – мостик

Открытыми называют штампы, у которых вдоль всего внешнего контура штамповочного ручья сделана специальная облойноя канавка, в которую на заключительной стадии штамповки вытесняется избыток металла, и состоящая из узкого зазора – “мостика” и расширенной части – “магазина”. Так как облойную канавку делают очень узкой, то течение в облой металла затруднено и возможно только при значительном давлении металла, находящегося в полости штампа. По мере затекания металла в облойную канавку давление нарастает и заставляет металл плотно заполнять все, даже очень небольшие и неудобные для заполнения элементы формы ручья штампа, обеспечивая хорошее формообразование поковки.

Закрытыми или безоблойными называют штампы, в которых металл деформируется в замкнутом пространстве. В отличие от открытых штампов, имеющих поверхность разъёма в виде плоскости, закрытые штампы имеют разъём по сложной поверхности с направляющими, обеспечивающими точное соударение половин штампа в конце штамповки. При безоблойной штамповке расход металла уменьшается на 20 %, кроме того, исключаются затраты на обрезку облоя. Однако закрытые штампы для деталей сложной формы конструктивно трудновыполнимы, дороги и быстро выходят из строя. Кроме того, при безоблойной штамповке необходимы точное соблюдение размеров заготовки и установка её по центру ручья штампа, иначе возможен брак – односторонние торцовые заусенцы и незаполнение полости штампа.

3. Содержание отчёта

1. Цель работы.

2. Эскиз детали.

3. Эскиз поковки.

4. Эскиз штампа.

5. Расчёт основных параметров горячей объёмной штамповки (табл.4.7).

4.2. ТЕКУЩИЙ КОНТРОЛЬ. ТРЕНИРОВОЧНЫЕ ТЕСТЫ

Приводятся тесты текущего контроля по каждому из шести разделов курса. Они предлагаются студентам в качестве тренировочных. После работы с этими тестами можно проверить ответы в конце раздела.

Тест №1 .Раздел 1. Производство стали и чугуна

1. Исходные материалы для получения чугуна …

a) руда, топливо, флюс.

b) руда, скрап, топливо.

c) скрап, топливо, флюс.

2. Основной источник тепла в доменной печи …

a) кокс.

b) каменный уголь.

c) природный газ.

3. Кирпич для футеровки доменных печей …

a) шамотный.

b) динасовый.

c) доломитовый.

4. Основная цель доменного процесса …

a) восстановление железа из окислов.

b) окисление железа.

c) науглероживание железа.

5. Способ, при котором затруднена выплавка высоколегированных сталей …

a) мартеновский.

b) в электропечах.

c) кислородно-конвертерный.

6. Способ выплавки стали, обладающий наибольшей производительностью …

a) кислородно-конвертерный

b) мартеновский

c) электросталеплавильный

7. Основной исходных материал для получения стали в кислородных конвертерах …

a) передельный жидкий чугун.

b) металлолом (скрап).

c) железная руда.

8. Сталь с наибольшей чистотой по сере и фосфору …

a) кислая мартеновская

b) основная мартеновская

c) кислородно-конвертерная

9. Печи для выплавки наиболее качественных высоколегированных сталей (коррозионностойких, жаропрочных и др.) …

a) индукционные.

b) электродуговые.

c) мартеновские.

10. Влияние фосфора на литейных свойства чугуна …

a) улучшает.

b) ухудшает.

c) не меняет.

Тест №2. Раздел 2. Основы литейного производства

1. Приспособление в литейной форме для компенсации усадки сплава при кристаллизации …

a) прибыль

b) выпор

c) стержень

2. Связующий материал при литье в оболочковые формы …

a) термореактивная смола

b) жидкое стекло

c) глина

3. Способ литья, обеспечивающий высокую точность размеров и малую шероховатость поверхности …

a) в кокиль

b) центробежное

c) в разовую песчано-глинистую форму

4. Свойства сплава для получения тонкостенных отливок …

a) хорошая жидкотекучесть.

b) низкая температура плавления.

c) малая усадка.

5. Приспособление для получения в отливках отверстий, пазов и выемок …

a) стержень.

b) модель.

c) выпор.

6. Элементы моделей обеспечивающие извлечение ее из литейной формы без повреждения последней …

a) формовочные уклоны.

b) радиусы закруглений.

c) стержневые знаки.

7. Усадка металла учитывается в размере …

a) модели.

b) отливки.

c) готовой детали.

8. Цвет окраски моделей для чугунного литья …

a) красный.

b) жёлтый.

c) синий.

9. Элемент литниковой системы, уменьшающих размывающее воздействие струи металла …

a) литниковая чаша.

b) шлакоуловитель.

c) стояк.

10. Способ литья для получения отливок сложной конфигурации из любых сплавов, тонкостенных и минимальными припусками на обработку …

a) по выплавляемым моделям.

b) в кокиль.

c) под давлением.

Тест №3. Раздел 3. Обработка металлов давлением

1. Операция уменьшения высоты заготовки при увеличении площади поперечного сечения …

a) осадка.

b) высадка.

c) протяжка.

2. Деформация осаживаемой заготовки не по всей высоте …

a) высадка.

b) осадка.

c) протяжка.

3. Деформация, проводимая при температуре выше температуры рекристаллизации …

a) горячая.

b) холодная.

c) остаточная.

4. Деформация, проводимая при температуре ниже температуры рекристаллизации …

a) холодная.

b) остаточная.

c) горячая.

5. Пластичность стали с увеличением температуры обработки …

a) повышается.

b) уменьшается.

c) не изменяется.

6. Способ прокатки для получения листового проката …

a) продольная.

b) поперечная.

c) поперечно-винтовая.

7. Способ обработки металлов давлением при получении проволоки...

a) волочение.

b) прокатка.

c) прессование.

8. Элементы на боковых поверхностях поковки для облегчения извлечения ее из штампа …

a) штамповочные уклоны.

b) допуски.

c) радиусы закруглений.

9. Закрытый штамп у которого …

a) нет облойной канавки.

b) разъем происходит по плоскости.

c) имеется облойная канавка.

10. Рабочий инструмент при прокатке …

a) валки.

b) штамп.

c) матрица.

Тест №4. Раздел 4. Сварочное производство

1. горючий газ, находящий наибольшее применение при газовой сварке …

a) ацетилен.

b) пропан.

c) кислород.

2. нормальное ацетилено-кислородное пламя при соотношении объемов кислорода и ацетилена …

a) 1-1,2.

b) менее 1.

c) более 1,2.

3. параметр, по которому определяется номер наконечника горелки …

a) мощность сварочного пламени.

b) вид пламени.

c) марка свариваемого металла.

4. Электрическая дуга прямой полярности …

a) минус – электрод, плюс – изделие.

b) переменного тока.

c) минус – изделие, плюс – электрод.

5. Критерий, по которому выбирается диаметр электрода при сварке швов стыковых соединений …

a) толщина листов.

b) сила тока.

c) катет шва.

6. Содержание хрома в сварочной проволоке Св-12Х13 …

a) 13 %.

b) 1,3 %.

c) 0,13 %.

7. Связующие вещества в составе электродных покрытий …

a) жидкое стекло, желатин.

b) K, Na, Ca.

c) крахмал, мел, мрамор, гранит.

8. Стали, для сварки которых в качестве защитного газа используется углекислый газ …

a) малоуглеродистые и низколегированные.

b) высокоуглеродистые.

c) высоколегированные.

9. Толщина каждой из заготовок при роликовой контактной сварке …

a) не более 2-3 мм.

b) до 35 мм.

c) любая.

10. Способ нагрева металла при контактной сварке …

a) прохождение электрического тока через место контакта.

b) горение ацетилена в струе кислорода.

c) горение электрической дуги.

Тест №5. Раздел 5. Обработка металлов резанием

Дата добавления: 2015-08-20; просмотров: 316 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Нагрев металла при обработке давлением | | | И металлорежущие станки |