Читайте также:

|

Процесс пластического формообразования резьбы плоскими плашками либо роликами производится на специальных резьбонакаточных станках. Резьбонакаточные и зубонакатные инструменты изготавливают из высоколегированных сталей Х12М, ХФ12, Х12ФН, 9ХС.

Рис. 18.10. Накатывание резьбы плоскими плашками

При формировании резьбы плашками заготовку 2 помещают между неподвижной 1 подвижной 3 плашками. На рабочих поверхностях у них имеется рифления, профиль и расположение которых соответствует профилю и шагу накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментом, а на ее поверхности образуется резьба.

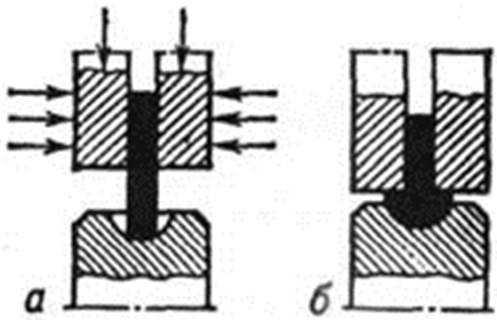

Рис. 18.11. Накатывание резьбы роликами

При формировании резьбы роликами ролики 1 и 3 получают принудительное вращение. Заготовка 2 свободно обкатывается между ними. Ролику 3 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Обкатка роликами требует меньших усилий. С их помощью накатываются резьбы с более крупными шагами. Диаметр заготовки для накатывания резьбы определяется по формуле: d3 = 0.5(d2Н +d2Β) где dН – наружный диаметр резьбы, мм; dΒ – внутренний диаметр резьбы, мм. Накатывание цилиндрических и конических микромодульных колес в 15 – 20 раз производительнее зубонарезания.

42. Штамповка: высадка, вырубка, гибка.

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

ВЫСАДКА кузнечная операция, заключающаяся в деформации заготовки частичной осадкой с целью создания местных утолщений за счёт уменьшения длины заготовки. Горячая В. осуществляется на горизонтально-ковочных машинах или электровысадочных машинах. Горячей В. изготовляют поковки шестерён, клапанов, колец, валиков и т. п. Xолодная В. осуществляется на холодно-высадочных автоматах и прессах и служит для изготовления болтов, заклёпок и др. изделий с точными размерами, хорошим качеством поверхности, не требующих дополнит. обработки. См. рис.

Холодная высадка заклёпки; а - начало; б - конец

Вырубка – это операция полного отделения материала по замкнутому контуру, когда отделенная часть является изделием или готовой заготовкой. Эту операцию осуществляют в штампе, пуансон которого вдавливает отделяемую часть в отверстие матрицы. Отверстие матрицы и форма пуансона соответствует профилю готовой заготовки. Для нормального выполнения вырубки кромки пуансона и матрицы должны быть острыми, а зазор на одну сторону между пуансоном и матрицей должен быть в пределах 5–10% толщины материала.

Гибка – превращение плоской заготовки в изогнутую деталь.

43. Штамповка: вытяжка, ударное выдавливание, зачистка.

Вытяжка – это процесс образования полой заготовки или детали из плоской или полой листовой заготовки.

Вытяжка производится за счет пластической деформации, сопровождаемой смещением значительного объема металла. При изготовлении сравнительно неглубоких деталей с отношением высоты к диаметры h / d ≤ 0,5 вытяжка может быть произведена за одну операцию. При отношении h / d = 3 – 10 требуется уже несколько последовательных операций вытяжки.

Вытяжка – относительно сложный технологический процесс, требующий тщательной конструктивной отработки штампов, подбора материала обязательных При изготовлении деталей вытяжкой ограничивающие условия более существенны, чем при других операциях штамповки. Детали должны иметь радиусы закругления: в месте сопряжения дна со стенками r ≥ 2S; в местах сопряжения стенок между собой, стенок с фланцами – r ≥ 3–4S.

Зачистка – операция отделения срезанием небольшого (0,2–0,3 мм) припуска

от детали. Зачистная штамповка применяется для чистовой обрезки по контуру

предварительно вырубленных или пробитых деталей с целью удаления шероховатой

поверхности среза.

Дата добавления: 2015-08-20; просмотров: 373 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Горячая и холодная объемная штамповка. | | | Обработка резаньем и ее виды. |