Читайте также:

|

Марку гипса определяют по величине предела прочности опытных образцов при сжатии и изгибе. Причем обозначается марка значением предела прочности образцов при сжатии, выраженной в МПа.

Для изготовления контрольных образцов-балочек размером 40х40х160 мм отвешивают 1,2 кг строительного гипса.

В сферической чаше готовят гипсовое тесто нормальной густоты, перемешивая массу в течение 1 мин. Форму встряхивают 4 - 5 раз и ударяют о поверхность стола для удаления вовлеченного воздуха.

Через 10 - 20 мин после конца схватывания образцы извлекаю тиз формы, маркируют и хранят в атмосферных условиях в течение 2 часов с момента затворения гипса водой.

Испытание образцов на изгиб и сжатие производят согласно методике. Полученные данные сопоставляют с данными табл. 2 и определяют марку строительного гипса.

Таблица 2 - Технические требования, предъявляемые к гипсу

| Марка гипса | Предел прочности в возрасте 2 ч, МПа, не менее | Марка гипса | Предел прочности в возрасте 2 ч, МПа, не менее | ||

| при изгибе | при сжатии | при изгибе | при сжатии | ||

| Г-2 | 1,2 | Г-10 | 4,5 | ||

| Г-3 | 1,8 | Г-13 | 5,5 | ||

| Г-4 | Г-16 | ||||

| Г-5 | 2,5 | Г-19 | 6,5 | ||

| Г-6 | Г-22 | ||||

| Г-7 | 3,5 | Г-25 |

3 Результаты эксперимента

Таблица 3 – Определение нормальной консистенции гипса

| Наименование материала | m,г | Кол-во H2O | Диаметр расплыва, мм | НГ,% | |

| % | мл | ||||

| Гипс |

Таблица 4 – Определение сроков схватывания гипса

| Наименование материала | m,г | Кол-во H2O | Показания прибора Вика, мм | Время, мин | Вид вяжущего | Индекс сроков схватывания | |||

| % | мл | Hсхв | Ксхв | Hсхв | Ксхв | ||||

| Гипс | Нормальнотвердеющий | Б |

Таблица 5 – Определение марки гипса

| Наименование материала | l, см | Размеры,см | Pизг,гкс | S,см2 | Pзж,гкс | Rизг,МПа | Rзж,МПа | Марка | |

| b | h | ||||||||

| Гипс | 3,5 | 4,56 | Г-4 | ||||||

| 4,56 | |||||||||

| 4,2 | 4,44 | ||||||||

| 4,80 | |||||||||

| 4,2 | 5,00 | ||||||||

| 4,96 | |||||||||

| ср= 4,2 | ср= 4,72 |

Вывод: в ходе лабораторной работы изучили процесс получения строительного гипса, сырьё для его производства. Также мы рассмотрели способы производства, технологические процессы, методики стандартных испытаний для определения физико-механических свойств строительного гипса. Определили на практике сроки схватывания и марку гипса.

Нормальную консистенцию гипса определяли посредством определения количества воды затворения гипсового теста, заполняющего цилиндр вискозиметра Суттарда и расплывающегося под действием собственного веса в лепешку определенного диаметра. Далее по формуле: НГ = В/G, [%].

Сроки схватывания гипса определяли на приборе Вика. Началом схватывания считают промежуток времени от момента затворения гипса водой до того момента, когда игла не доходит до пластины 0,5 мм. Отсчет ведут по шкале прибора.

Марку гипса определяли по величине предела прочности опытных образцов при сжатии и изгибе. Испытание образцов на изгиб и сжатие производят согласно методике. Полученные данные сопоставляют с данными табл. 2 и определяют марку строительного гипса.

Лабораторная работа № 8

«Изучение свойств портландцемента»

Цель работы: определение основных физических и механических свойств портландцемента, цементного теста и камня. Оценка их качества и марки цемента. Оценка правильности полученного результата.

1 Теоретическая часть

1.1 Производство портландцемента

Портландцементом называют гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Портландцемент – продукт тонкого измельчения клинкера с добавкой гипса (3-5 %). Клинкер представляет собой зернистый материал («горошек»), полученный обжигом до спекания (при 14500°С) сырьевой смеси, состоящей в основном из углекислого кальция (известняки различного вида) и алюмосиликатов (глины, мергеля, доменного шлака и др.). Небольшая добавка гипса регулирует сроки схватывания портландцемента.

Наиболее распространенный цемент, называемый портландцементом, получают путем обжига при высокой температуре (1400-1500°С) природного сырья в виде мергелей или искусственной смеси известняка с глиной и другими материалами. Обжиг производится в специальных печах. Обычно цементообжигательная печь - это огромный, длиной 100-150 метров, горизонтально расположенный цилиндр, выложенный внутри огнеупорным кирпичом и медленно вращающийся. Печь устанавливается с наклоном; благодаря этому материалы в ней, пересыпаясь, постепенно передвигаются от одного конца к другому. При обжиге получается спекшийся материал, часть которого расплавилась и застыла в стекловидном состоянии. Этот материал носит название цементного клинкера.

Цементный клинкер подвергается размолу в тонкий порошок с добавкой при размоле нескольких процентов гипса (обычно до 5 %), и цемент готов.

Цементный клинкер имеет сложный состав. В него входят соединения извести с окисью кремния, так называемые силикаты кальция. Они составляют основную часть - около 75 % - клинкера. Большое влияние на свойства клинкера оказывает содержание в нем соединений окиси алюминия с окисью кальция, которые называются алюминатами кальция.

Одно из этих соединений, преимущественно представляющее алюминаты кальция, - трехкальциевый алюминат, в большой степени влияет на технические свойства цемента. Это вещество очень быстро соединяется с водой, но не дает устойчивых соединений. В зависимости от вида исходных материалов и условий обжига состав цементного клинкера, а, следовательно, и его технические свойства изменяются.

Различие в составе клинкера определяет такие важные технические свойства цемента, как скорость затвердевания, устойчивость в природных водах, морозостойкость и др.

В цементный клинкер при помоле могут вводиться, кроме гипса, и другие добавки: горные породы, шлаки, которые, присутствуя в цементе в количестве до 10-15 %, существенно не ухудшают его прочности и позволяют экономить таким образом более дорогой клинкер. Однако там, где требуется высокая морозостойкость, как, например, в дорожных покрытиях, рекомендуется применять цемент, полученный размолом цементного клинкера, без каких-либо добавок, кроме гипса.

1.2 Классификация портландцемента

По назначению цементы подразделяют на следующие:

- общестроительные;

- специальные (быстротвердеющий, особобыстротвердеющий и сверхбыстротвердеющий цемент; сульфатостойкий; портландцементы с органическими добавками - пластифицированный, гидрофобный портландцемент, вяжущие низкой водопотребности; портландцементы с минеральными добавками - пуццолановый, шлакопортландцемент, гипсоцементнопуццолановые вяжущие; белый и цветные портландцементы; тампонажный портландцемент; глиноземистый цемент; расширяющиеся и безусадочные цементы и т.д.).

По виду клинкера цементы подразделяют на основе:

- портландцементного клинкера;

- глиноземистого (высокоглиноземистого) клинкера;

- сульфоалюминатного (ферритного) клинкера.

По вещественному составу цемент подразделяют на следующие типы:

- портландцемент (без минеральных добавок);

- портландцемент с добавками (с активными минеральными добавками не более 20 %);

- шлакопортландцемент (с добавками гранулированного шлака более 20 %).

По скорости твердения общестроительные цементы подразделяют на следующие:

- нормальнотвердеющие — с нормированием прочности в возрасте 2 (7) и 28 суток;

- быстротвердеющие — с нормированием прочности в возрасте 2 суток, повышенной по сравнению с нормальнотвердеющими, и 28 суток.

По срокам схватывания цементы подразделяют на следующие:

- медленносхватывающиеся — с нормируемым сроком начала схватывания более 2 ч;

- нормальносхватывающиеся — с нормируемым сроком начала схватывания от 45 мин до 2 ч;

- быстросхватывающиеся - с нормируемым сроком начала схватывания менее 45 мин.

Начало схватывания цемента должно наступать не ранее 45 мин, а конец - не позднее 10 ч от начала затворения.

Тонкость помола цемента должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой № 008 по ГОСТ 6613 проходило не менее 85 % массы просеиваемой пробы.

Цемент должен показывать равномерность изменения объема при испытании образцов кипячением в воде, а при содержании MgО в клинкере более 5 % — в автоклаве.

По прочности при сжатии (в соответствии с ГОСТ 10178) в 28-суточном возрасте цемент подразделяют на марки:

- портландцемент - 400, 500, 550 и 600;

- шлакопортландцемент - 300, 400 и 500;

- портландцемент быстротвердеющий - 400 и 500;

- шлакопортландцемент быстротвердеющий - 400.

Пределы прочности цемента при изгибе и сжатии должен быть не менее значений, указанных в таблице 1.

Таблица 1 - Пределы прочности цемента при изгибе и сжатии

| Гарантированная | Предел прочности, МПа (кгс/см2) | ||||

| Обозначение вида цемента | марка | при изгибе в возрасте, сут | при сжатии в возрасте, сут | ||

| ПЦ-Д0,ПЦ-Д5, | — | 4,4 (45) | — | 29,4 (300) | |

| ПЦ-Д20, ШПЦ | — | 5,4 (55) | — | 39,2 (400) | |

| — | 5,9 (60) | — | 49,0 (500) | ||

| — | 6,1 (62) | — | 53,9 (550) | ||

| — | 6,4 (65) | — | 58,8 (600) | ||

| ПЦ-Д20-Б | 3,9 (40) | 5,4 (55) | 24,5 (250) | 39,2 (400) | |

| 4,4 (45) | 5,9 (60) | 27,5 (280) | 49,0 (500) | ||

| ШПЦ-Б | 3,4 (35) | 5,4 (55) | 21,5 (220) | 39,2 (400) |

2 Методика выполнения эксперимента

2.1 Определение тонкости полома портландцемента

От средней пробы цемента отвешивают 50 г и высыпают его на сито с сеткой № 008. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин просеивания прибор останавливают, снимают донышко и высыпают из него, прошедший через сито цемент. Затем прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание. Опыт считается законченным, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Контрольное просеивание производят вручную при снятом донышке в течение одной минуты. Тонкость помола цемента определяют как остаток на сите в процентах к первоначальной массе пробы с точностью до 0,1 %. Допускается проведение опыта ручным просеиванием.

2.2 Определение нормальной густоты цементного теста

Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика (рис.1), погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо. Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое показание прибора, соприкасая пестик с пластинкой, на которой расположено кольцо. При отклонении от нуля шкалу прибора соответствующим образом передвигают.

Кольцо и пластинку перед началом испытаний смазывают тонким слоем машинного масла. Для ручного приготовления цементного теста отвешивают 400 г цемента, высыпают в чашу, предварительно протертую влажной тканью.

Затем делают в цементе углубление, в которое вливают в один прием воду в количестве, необходимом (ориентировочно принято 110-112 см3, т.е. 25-28% по массе цемента) для получения цементного теста нормальной густоты. Углубление засыпают цементом и через 30 с после прилипания воды сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой. Продолжительность перемешивания и растирания составляет 5 мин с момента приливания воды.

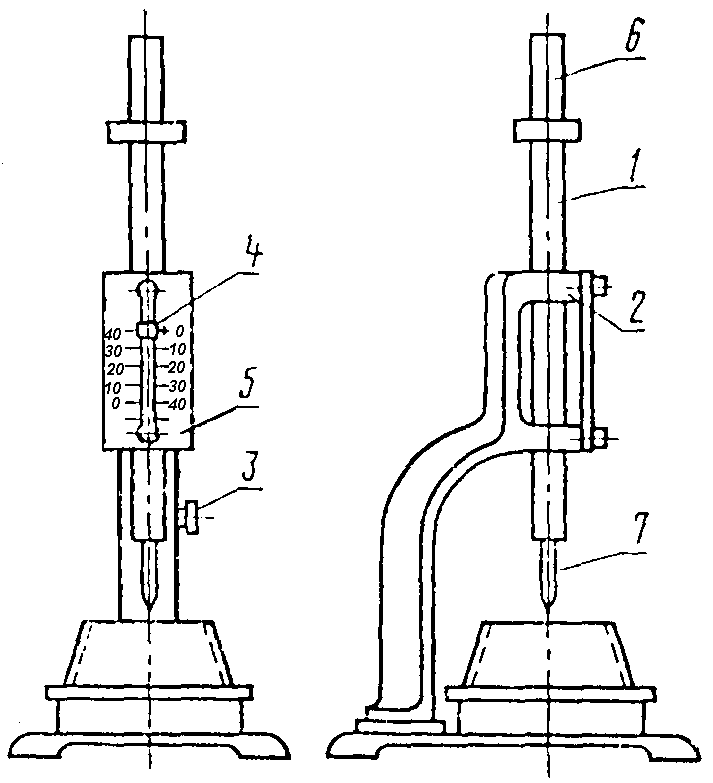

1 - цилиндрический металлический стержень, 2 - обойма станины,

3 - стопорное устройство, 4 – указатель, 5 – шкала, 6 – пестик, 7 - игла

Рисунок 1 - Прибор Вика

После окончания перемешивания кольцо быстро наполняют в один прием цементным тестом и 5-6 раз встряхивают его, постукивая пластинку о твердое основание. Поверхность теста выравнивают с краями кольца, срезая избыток теста ножом, протертым влажной тканью. Немедленно после этого приводят пестик прибора в соприкосновение с поверхностью теста в центре кольца и закрепляют стержень стопорным устройством, затем быстро освобождают его и предоставляют пестику свободно погружаться в тесто. Через 30 секунд с момента освобождения стержня, производят отсчет погружения по шкале. Кольцо с тестом при отсчете не должно подвергаться толчкам.

При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на 5-7 мм от пластинки. Количество добавляемой воды для получения теста нормальной густоты определяют с точностью до 0,25 %.

Определение сроков схватывания

Под сроками схватывания цементного теста понимают время в часах и минутах от момента затворения цемента водой до появления признаков его загустевания.

Сроки схватывания определяют на приборе Вика при помощи иглы. Началом схватывания цементного теста считают время, прошедшее от начала затворения (момента прилипания воды) до того момента, когда игла не доходит до пластинки на 1-2 мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2 мм.

Цементное тесто готовится так же, как и при определении нормальной густоты. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое отклонение прибора. Кроме того, проверяют чистоту поверхности и отсутствие искривлении иглы. Иглу прибора доводят до соприкосновения с поверхностью цементного теста и в этом положении закрепляют стержень стопором, затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто находится в пластичном состоянии, во избежание сильного удара иглы о пластинку допускается слегка ее задерживать при погружении в тесто. Как только тесто загустеет настолько, что опасность повреждения, иглы будет исключена, игле дают свободно опускаться. Момент начала схватывания определяют при свободном опускании иглы.

Иглу погружают в тесто через каждые 5 мин до начала схватывания и через каждые 15 мин в последующее время до конца схватывания, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место.

После каждого погружения иглу вытирают. Во время испытания прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

Дата добавления: 2015-08-02; просмотров: 55 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Преступления против военной службы | | | Определение равномерности изменения объема цемента |