Читайте также:

|

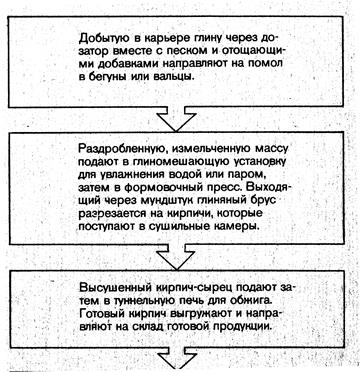

На рис. 2 приведена блок-схема технологического процесса производства кирпича способом пластического формования

Рис.2. Блок схема технологического процесса производства кирпича способом пластического формования

На рис.3 представлена развернутая схема операций подготовки глиномассы и пластического формования кирпича.

Рис.3. Технологическая схема производства кирпича способом пластического формования.

1 – ящичный подаватель, 2 – транспортер, 3 – дробление глины на дезинтеграторных вальцах, 4 – помол глины на бегунах, 5 – транспортер, 6 – формование кирпича на ленточном прессе, 7 – резка кирпича-сырца на автомате.

Песок, добавки и воду, в случае недостаточной естественной влажности глины, можно добавлять на стадии помола на бегунах (как отмечено в блок-схеме).

Ленточный пресс, или экструдер (рис.4), представляет собой машину, по принципу действия аналогичную мясорубке, но без ножей.

Глина поступает сверху в глиномялку 8, продавливается через решетку 7 – в вакуум-камеру 6. В вакуум-камере создается разрежение, в результате часть воды испаряется, что способствует в дальнейшем упрочнению кирпича за счет уменьшения капиллярных пор, остающихся при испарении избыточной воды. Далее шнековый вал 1 уплотняет глину в прессовой головке 2 и через мундштук 3 с отверстием в идее прямоугольника размером 250 х 120 мм выдавливается глиняный брус 4, который в дальнейшем разрезается на отдельные кирпичи. Полученный необожженный кирпич называется «кирпич-сырец».

Кирпич-сырец укладывается на вагонетки и поступает на сушку в туннельную сушилку, где навстречу движущимся вагонеткам с кирпичом идут отходящие из печи обжига горячие газы, высушивающие кирпич.

Рис.4. Ленточный вакуумный пресс. 1 – шнековый вал, 2 – Прессовая головка, 3 – мундштук, 4 – глиняный брус, 5 – крыльчатка, 6 – вакуум-камера, 7 – решетка, 8 - глиномялка.

Обжиг кирпича на современных заводах проводится в туннельных печах, по принципу действия сходных с туннельными сушилками, но в печи, в отличие от сушилки, на стенках средней части туннеля располагаются горелки, обжигающие своим пламенем кирпич, проезжающий мимо них на вагонетках. Температура обжига обычного стенового кирпича около 1000°С. Обожженный кирпич несколько остывает к концу туннеля печи, но принимает температуру окружающего воздуха уже на складе готовой продукции.

Способ производства кирпича методом полусухого прессования отличается, прежде всего, подготовкой глины. Глину сушат в барабанных сушилках, измельчают в сухом виде на дезинтеграторах и увлажняют водой или паром до 8-10 % влажности. Далее прессуют отдельные кирпичи на гидравлических прессах и подают в вагонетках на обжиг. Стадия сушки сырца в этом методе отсутствует.

Один и тот же материал, полученный разными способами, имеет различие в свойствах. Так, например, кирпич полусухого прессования отличается от кирпича, полученного способом пластического формования (при одном и том же сырье), меньшим сопротивлением изгибу. Изучение технологии в нашем курсе как раз имеет целью выяснение влияния способа получения на свойства материалов.

На свойства кирпича и других керамических изделий влияет не только состав глины и глиномассы, не только способ формования, но и температура обжига. Если для стенового кирпича обычная температура обжига 900…1000°С, то дорожный кирпич, плитки для пола, огнеупорные материалы обжигаются при более высокой температуре – до 1400°С. Материалы, обожженные при разных температурах, имеют разную структуру.

4. Состав структура и свойства керамики

Из раздела о превращениях глины при обжиге (см. выше) ясен химический состав строительной керамики: сплав из силикатов алюминия и кремнезема. По фазовому составу в керамике можно выделить: кристаллическую фазу, аморфную фазу и поры. Аморфная фаза имеет тот же химический состав, что и кристаллическая, она образовалась при оплавлении кристаллов и играет роль связующего в керамическом материале. Содержание газовой фазы – пор зависит от степени спекания (температуры обжига) и наличия в составе глиномассы веществ, выделяющих при обжиге газы, например, порообразующих (выгорающих) добавок.

Таким образом, структуру керамики можно назвать микроконгломератной, а при значительном содержании пор – капиллярно-пористой с открытыми порами.

Если в плотной и технической (оксидной) керамике пористость играет отрицательную роль – снижает прочность, то в строительной керамике поры могут иметь и положительное, и отрицательное значение. Это касается, в первую очередь стеновой керамики – кирпича и керамических камней. Благодаря открытой пористости кирпичная стена «дышит», т.е. обладает необходимой для стенового материала газопроницаемостью. В то же время при большой влажности воздуха внутри помещения (бани, прачечные и пр.) влага задерживается в порах кирпича стены, замерзает в наружном слое зимой и вызывает разрушение кирпича. Пористая керамика, таким образом, относится к материалам с малой прочностью и морозостойкостью, а также со значительной водопроницаемостью (вследствие открытости пор). Поэтому для строительных керамических изделий, работающих в условиях постоянной влажности, применяют плотную керамику (дорожный кирпич, плитки для пола, санитарно-технические изделия, трубы)

Характеристики структуры пористой керамики в цифрах: пористость 10-40%; водопоглощение по массе от 5 до 20 %; водопоглощение по объему от 10 до 40%. Плотная керамика имеет 0,5... 5 % водопоглощение по массе и 1... 10% по объему.

Теплопроводность керамики: 1,16 Вт/м.К – для абсолютно плотного черепка, 0,8 Вт/м.К – для кирпича, 0,2 Вт/м.К и менее – для эффективных (теплоизоляционных) изделий.

Прочность пористой керамики до 30 МПа, плотной - до 100 МПа; морозостойкость пористой керамики 15-50, плотной – выше.

Свойства керамического стенового кирпича в соответствии с ГОСТ 530-95 изложены в лабораторном практикуме. Там же приведены разновидности стенового кирпича и керамических камней по размерам.

Дата добавления: 2015-08-10; просмотров: 63 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основные этапы технологии керамических изделий. Виды формования. | | | Состав, структура, свойства и получение строительного стекла |