Читайте также:

|

Цель работы: Научится определять геометрические размеры ступени, выбирать профиль сопловых и рабочих лопаток, строить треугольники скоростей, находить мощность и КПД ступени.

Задания

1.Выбрать и рассчитать регулирующую ступень заданной турбины.

2.Построить треугольники скоростей для выбранной регулирующей ступени.

| Наименование | Варианты задания | ||||||||

| Тип турбины | К-500-240 | К-300-240 | К-200-130 | К-800-240 | К-500-240 | К-160-130 | К-1000-60/1500 | К-500-60/1500 | К-500-65/3000 |

Порядок выполнения работы

Первая ступень в турбинах с сопловым парораспределением работает с переменной парциальностью при изменении расхода пара и называется регулирующей. В турбинах с дроссельным парораспределением регулирующая ступень отсутствует.

В качестве регулирующей ступени может быть использована одновенечная ступень или двухвенечная ступень скорости. Выбор типа регулирующей ступени производится с учетом ее влияния на конструкцию и экономичность турбины. Использование двухвенечной ступени дает возможность сработать в ней существенно больший теплоперепад (100-250 кДж/кг), чем в одновенечной (80-120 кДж/кг), что приводит к сокращению числа нерегулируемых ступеней и снижению металлоемкости и стоимости турбины. При этом уменьшится температура и давление пара перед нерегулируемыми ступенями, а это позволит применить более дешевые, низколегированные стали для их изготовления, снизить утечки пара через переднее концевое уплотнение и увеличить высоту лопаток первой нерегулируемой ступени. Кроме того, у двухвенечной ступени не наблюдается резкого снижения КПД при работе на частичных нагрузках. Однако, при работе на номинальном режиме ее КПД ниже, чем у одновенечной ступени, что снижает общий КПД турбины. Указанные преимущества двухвенечной ступени являются определяющими для турбины малой мощности, на которых она в основном и применяется. В турбинах большой мощности эти преимущества экономически не оправдываются, поэтому на них устанавливают одновенечную регулирующую ступень.

Расчет регулирующей ступени сводится к определению ее геометрических размеров, выбору профилей сопловых и рабочих лопаток, нахождению мощности и КПД ступени. Поскольку характеристики этой ступени оказывают существенное влияние на конструкцию, число ступеней и КПД всей турбины, то необходимо стремиться спроектировать эту ступень с высоким КПД. Исходными данными для расчета регулирующей ступени являются частота вращения ротора турбины, расход пара на турбину  и параметры пара перед ступенью. В качестве определяющего размера принимают средний диаметр ступени d. Величину d можно принять в пределах 0,8…1,2 м для одновенечной ступени и 0,8…1,1м - для двухвенечной. За ориентир можно взять средний диаметр ступени аналога проектируемой турбины.

и параметры пара перед ступенью. В качестве определяющего размера принимают средний диаметр ступени d. Величину d можно принять в пределах 0,8…1,2 м для одновенечной ступени и 0,8…1,1м - для двухвенечной. За ориентир можно взять средний диаметр ступени аналога проектируемой турбины.

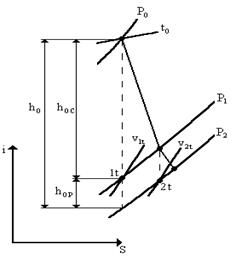

Расчет одновенечной регулирующей ступени (рис.4.3) производят в следующей последовательности.

Находят окружную скорость ступени  и выбирают степень реактивности ρ на среднем диаметре в пределах 0,03…0,08. Такая величина ρ исключает возможность появления отрицательной реактивности у корня лопаток на нерасчетных режимах.

и выбирают степень реактивности ρ на среднем диаметре в пределах 0,03…0,08. Такая величина ρ исключает возможность появления отрицательной реактивности у корня лопаток на нерасчетных режимах.

Большое влияние на характеристики ступени оказывает характеристический коэффициент  . В первом приближении его можно принять равным

. В первом приближении его можно принять равным  , обеспечивающим максимум лопаточного КПД

, обеспечивающим максимум лопаточного КПД

, (4.29)

, (4.29)

где  - фиктивная скорость пара;

- фиктивная скорость пара;

φ - коэффициент скорости сопловой решетки;

- угол выхода пара из сопловой решетки;

- угол выхода пара из сопловой решетки;

Предварительно можно принять  , φ=0,95 с последующим уточнением по формуле

, φ=0,95 с последующим уточнением по формуле

(4.30)

(4.30)

Действительное отношение  рекомендуется принять меньше оптимального для увеличения теплоперепада на регулирующую ступень.

рекомендуется принять меньше оптимального для увеличения теплоперепада на регулирующую ступень.

Рисунок 4.3- Ступень турбины

Фиктивная скорость на выходе из сопловой решетки  позволяет определить располагаемый теплоперепад, срабатываемый в ступени

позволяет определить располагаемый теплоперепад, срабатываемый в ступени  .

.

С учетом принятой степени реактивности ρ находят располагаемый теплоперепад в сопловой  и рабочей

и рабочей  решетках, а так же теоретическую скорость пара на выходе из сопел

решетках, а так же теоретическую скорость пара на выходе из сопел

(4.31)

(4.31)

Отложив найденные теплоперепады в i-s-диаграмме (рис.4.4) находят давление  и теоретический удельный объем

и теоретический удельный объем  за соплами, что позволяет определить выходную площадь сопловой решетки:

за соплами, что позволяет определить выходную площадь сопловой решетки:

при докритической скорости истечение пара

(4.32)

(4.32)

при сверхзвуковой скорости  для суживающихся сопел

для суживающихся сопел

(4.33)

(4.33)

где  - удельный объем при критическом давлении;

- удельный объем при критическом давлении;

-критическая скорость течения

-критическая скорость течения

- коэффициент расхода, принимаемый предварительно равным 0,96-0,97, а затем уточняемый по формуле

- коэффициент расхода, принимаемый предварительно равным 0,96-0,97, а затем уточняемый по формуле

(4.34)

(4.34)

Для перегретого пара k=1,3;  .

.

Рисунок 4.4 - Процесс расширения пара в регулирующей ступени

Задавшись предварительно степенью парциальности  , определяют высоту сопловой решетки, которая должна быть больше предельно допустимой величины

, определяют высоту сопловой решетки, которая должна быть больше предельно допустимой величины

(4.35)

(4.35)

Длину лопатки можно увеличить уменьшая степень парциальности, угол  или диаметр ступени.

или диаметр ступени.

По числу Маха  , углу

, углу  и табл.4.3 выбирают профиль сопловых решеток, хорду профиля

и табл.4.3 выбирают профиль сопловых решеток, хорду профиля  (40…80 мм), оптимальный относительный шаг

(40…80 мм), оптимальный относительный шаг  и определяют число сопловых лопаток

и определяют число сопловых лопаток

(4.36)

(4.36)

По формулам (4.30) и (4.34) уточняют значения коэффициентов  ,

,  и угла

и угла  . При их небольшом расхождении с принятыми ранее значениями расчет можно не повторять.

. При их небольшом расхождении с принятыми ранее значениями расчет можно не повторять.

Строят входной треугольник скоростей (рис.4.5), для чего определяют действительную скорость пара на выходе из сопловой решетки

|

(4.37)

Из треугольника находят относительную скорость входа пара на рабочую решетку  и угол ее направления

и угол ее направления

(4.38)

(4.38)

Теоретическая относительная скорость выхода пара из рабочей решетки и число Маха равны

(4.39)

(4.39)

Рисунок 4.5 - Треугольники скоростей турбинной ступени

Откладывая потери энергии в соплах  на i – s-диаграмме, строят действительный процесс расширения в них и определяют теоретический удельный объем пара

на i – s-диаграмме, строят действительный процесс расширения в них и определяют теоретический удельный объем пара  в конце адиабатного расширения на рабочих лопатках.

в конце адиабатного расширения на рабочих лопатках.

Таблица 4.3 -Геометрические характеристики профилей лопаток

| Профиль |

|

|

|

|

|

|

| С – 90 – 09А | 8 – 11 | 70 – 120 | 0,72 – 0,85 | до 0,90 | 6,06 | 0,471 |

| С – 90 – 12А | 10 – 14 | 70 – 120 | 0,72 – 0,87 | до 0,85 | 5,254 | 0,575 |

| С – 90 – 15А | 13 – 17 | 70 – 120 | 0,70 – 0,85 | до 0,85 | 5,15 | 0,45 |

| С – 90 – 18А | 16 – 20 | 70 – 120 | 0,70 – 0,80 | до 0,85 | 4,71 | 0,333 |

| С – 90 – 22А | 20 – 24 | 70 – 120 | 0,70 – 0,80 | до 0,90 | 4,5 | 0,265 |

| С – 90 – 27А | 24 – 30 | 70 – 120 | 0,65 – 0,75 | до 0,90 | 4,5 | 0,195 |

| С – 90 – 33А | 30 – 36 | 70 – 120 | 0,62 – 0,75 | до 0,90 | 4,5 | 0,163 |

| С – 90 – 38А | 35 – 42 | 70 – 120 | 0,60 – 0,73 | до 0,90 | 4,5 | 0,141 |

| С – 55 – 15А | 12 – 18 | 45 – 75 | 0,72 – 0,87 | до 0,90 | 4,5 | 0,912 |

| С – 55 – 20А | 17 – 23 | 45 – 75 | 0,70 – 0,85 | до 0,90 | 4,15 | 0,275 |

| С – 45 – 25А | 21 – 28 | 35 – 65 | 0,60 – 0,75 | до 0,90 | 4,58 | 0,536 |

| С – 60 – 30А | 27 – 34 | 45 – 85 | 0,52 – 0,70 | до 0,90 | 3,46 | 0,154 |

| С – 65 – 20А | 17 – 23 | 45 – 85 | 0,60 – 0,70 | до 0,90 | 4,5 | 0,348 |

| С – 70 – 25А | 22 – 28 | 55 – 90 | 0,50 – 0,67 | до 0,90 | 4,5 | 0,235 |

| С – 90 – 12Б | 10 – 14 | 70 – 120 | 0,72 – 0,87 | 0,85 – 1,15 | 5,66 | 0,420 |

| С – 90 – 15Б | 13 – 17 | 70 – 120 | 0,70 – 0,85 | 0,85 – 1,15 | 5,2 | 0,413 |

| С – 90 – 12Р | 10 – 14 | 70 – 120 | 0,58 – 0,68 | 1,4 – 1,8 | 4,09 | 0,324 |

| С – 90 – 15Р | 13 – 17 | 70 – 120 | 0,55 – 0,65 | 1,4 – 1,7 | 4,2 | 0,238 |

| Р – 23 – 14А | 12 – 16 | 20 – 30 | 0,60 – 0,75 | до 0,95 | 2,59 | 0,39 |

| Р – 26 – 17А | 15 – 19 | 23 – 35 | 0,60 – 0,70 | до 0,95 | 2,57 | 0,225 |

| Р – 30 – 21А | 19 – 24 | 25 – 40 | 0,58 – 0,68 | до 0,90 | 2,56 | 0,234 |

| Р – 35 – 25А | 22 – 28 | 30 – 50 | 0,55 – 0,65 | до 0,85 | 2,54 | 0,168 |

| Р – 46 – 29А | 25 – 32 | 44 – 60 | 0,45 – 0,58 | до 0,85 | 2,56 | 0,112 |

| Р – 60 – 33А | 30 – 36 | 47 – 65 | 0,43 – 0,55 | до 0,85 | 2,56 | 0,079 |

| Р – 60 – 38А | 35 – 42 | 55 – 75 | 0,41 – 0,51 | до 0,85 | 2,61 | 0,035 |

| Р – 23 – 14Ак | 12 – 16 | 20 – 30 | 0,60 – 0,75 | до 0,95 | 2,59 | 0,331 |

| Р – 26 – 17Ак | 15 – 19 | 23 – 45 | 0,60 – 0,70 | до 0,95 | 2,57 | 0,165 |

| Р – 27 – 17Б | 15 – 19 | 23 – 45 | 0,57 – 0,65 | 0,8 – 1,15 | 2,54 | 0,296 |

| Р – 27 – 17Бк | 15 – 19 | 23 – 45 | 0,57 – 0,68 | 0,85 – 1,15 | 2,54 | 0,216 |

| Р – 30 – 21Б | 19 – 24 | 23 – 40 | 0,55 – 0,65 | 0,85 – 1,10 | 2,01 | 0,101 |

| Р – 35 – 25Б | 22 – 28 | 30 – 50 | 0,55 – 0,65 | 0,85 – 1,10 | 2,52 | 0,159 |

| Р – 21 – 18Р | 16 – 20 | 19 – 24 | 0,60 – 0,70 | 1,3 – 1,6 | 2,0 | 0,142 |

| Р – 25 – 22Р | 20 – 24 | 23 – 27 | 0,54 – 0,67 | 1,35 – 1,6 | 2,0 | 0,100 |

Предварительно задавшись коэффициентом расхода  находят выходную площадь рабочей решетки

находят выходную площадь рабочей решетки

(4.40)

(4.40)

Выбрав суммарную перекрышу  из табл.4.4 определяют высоту рабочей решетки

из табл.4.4 определяют высоту рабочей решетки

Таблица 4.4 -Рекомендуемые перекрыши ступени

| Высота сопловой решетки l1,мм | Перекрыша | |

| Корневая Δl1,мм | Периферийная Δl2,мм | |

| До 35 | 1,0 | 1,5-2,0 |

| 35-55 | 1,0 | 2,0-2,5 |

| 55-75 | 1,5-2 | 2,5-3,0 |

| 75-150 | 2,0-2,5 | 3,0-3,5 |

| 150-300 | 2,5-3,0 | 3,5-4,0 |

| 300-400 | 5,0-6,0 | 6,5-7,5 |

| 400-625 | 7,0-8,0 | 7,0-8,0 |

| 625 и выше | 9,0-10 | 9,0-10 |

Эффективный угол выхода пара из рабочей решетки находят из выражения

По углам  и числу

и числу  выбирают профиль рабочей решетки ее основные геометрические характеристики

выбирают профиль рабочей решетки ее основные геометрические характеристики  и определяют число лопаток

и определяют число лопаток

(4.41)

(4.41)

Уточняют коэффициент расхода  и находят скоростной коэффициент

и находят скоростной коэффициент  рабочей решетки

рабочей решетки

(4.42)

(4.42)

Производят построение выходного треугольника скоростей по  и углу

и углу  , найденному по формуле

, найденному по формуле

Из выходного треугольника находят абсолютную скорость выхода пара из ступени  , угол ее направления α2, выбирают профили рабочих лопаток

, угол ее направления α2, выбирают профили рабочих лопаток

(4.43)

(4.43)

Потери энергии в рабочей решетке и с выходной скоростью равны

;

;  (4.44)

(4.44)

Откладывая значение  в i -s - диаграмме, строят действительный процесс расширения пара в рабочих лопатках.

в i -s - диаграмме, строят действительный процесс расширения пара в рабочих лопатках.

Относительный лопаточный КПД  определяют двумя способами:

определяют двумя способами:

(4.45)

(4.45)

(4.46)

(4.46)

где Е0 – располагаемая энергия ступени

χвс – коэффициент использования кинетической энергии выходной скорости в последующей ступени, для регулирующей ступени  = 0.

= 0.

Для оценки прочностных характеристик рабочих лопаток находят изгибающие напряжения и сравнивают их с допустимыми значениями. Поскольку степень реактивности в регулирующей ступени не велика, можно ограничиться окружным усилием:

(4.47)

(4.47)

В этом случае

(4.48)

(4.48)

где  – минимальный момент сопротивления, определяемый по характеристике профиля. В ступенях с парциальным подводом

– минимальный момент сопротивления, определяемый по характеристике профиля. В ступенях с парциальным подводом  =15…25 МПа. Если

=15…25 МПа. Если  , то при сохранении

, то при сохранении  следует увеличить хорду профиля в соотношении

следует увеличить хорду профиля в соотношении

(4.49)

(4.49)

Значения КПД, найденные по формулам (4.45) и (4.46) должны совпадать в пределах точности расчетов.

Мощность на лопатках ступени равна

(4.50)

(4.50)

Определяют потери энергии от утечек пара, парциальности и на трение. Относительная величина потерь энергии от утечек пара через диафрагменные и бандажные уплотнения

, (4.51)

, (4.51)

где μу – коэффициент расхода уплотнения, μ у = 0,65 – 0,9;

dу – диаметр диафрагменного уплотнения, принимаемый по аналогу турбины,

dу = 0,3 – 0,6 м;

δ – радиальный зазор в уплотнении, δ ≈ 0,001d у;

z – число гребней уплотнения, в области высоких давлений z = 4…10,

низких – z = 2…4;

dб – диаметр бандажного уплотнения,

δэкв – эквивалентный зазор уплотнения

- осевой и радиальный зазоры бандажного уплотнения;

- осевой и радиальный зазоры бандажного уплотнения;

- число гребней в надбандажном уплотнении.

- число гребней в надбандажном уплотнении.

При проектировании ступени можно принять  = 0,003…0,005м;

= 0,003…0,005м;

= 2.

= 2.

Относительные потери энергии, вызванные парциальным подводом пара

(4.52)

(4.52)

где  - ширина рабочей решётки,

- ширина рабочей решётки,  ;

;

j - число пар концов сопловых сегментов, чаще всего j = 2.

Потери энергии от трения диска о пар

(4.53)

(4.53)

где  - коэффициент трения, равный (0,45 … 0,80)10-3.

- коэффициент трения, равный (0,45 … 0,80)10-3.

Относительный внутренний КПД ступени

(4.54)

(4.54)

Использованный теплоперепад ступени

(4.55)

(4.55)

Внутренняя мощность ступени

(4.56)

(4.56)

Откладывая последовательно потери энергии  ,

,  ,

,  в i-s-диаграмме находят состояние пара за регулирующей ступенью (точка, рис.4.3). Результаты расчёта ступени сводятся в таблицу 4.5.

в i-s-диаграмме находят состояние пара за регулирующей ступенью (точка, рис.4.3). Результаты расчёта ступени сводятся в таблицу 4.5.

Таблица 4.5 – Результаты расчета

| Наименование величин | Сопловая / Рабочая |

| Расход пара D, кг/с; | |

| Параметры пара перед ступенью: давление Р0 , МПа; температура (сухость) t0(x0), 0С; энтальпия i0 , кДж/кг; | |

Кинетическая энергия на входе в ступень  , кДж/кг; , кДж/кг;

| |

Давление торможения перед ступенью  , Мпа; , Мпа;

| |

Располагаемый теплоперепад от параметров торможения  , кДж/кг; , кДж/кг;

| |

Располагаемый теплоперепад от статических параметров  , кДж/кг; , кДж/кг;

| |

| Средний диаметр d1, d2, м; | |

| Окружная скорость u1, u2, м/с; | |

| Отношение скоростей u/сф; | |

| Средняя степень реактивности ρ; | |

| Располагаемый теплоперепад в решетке h0с, кДж/кг; h0р, кДж/кг; | |

| Теоретическая скорость на выходе с1t, м/с; w2t, м/с; |

Продолжение таблицы 4.5

Дата добавления: 2015-07-21; просмотров: 1688 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Распределение подогрева воды и конденсата между отдельными подогревателями | | | Расчет сопловых решеток |