Читайте также:

|

Фирмы-производители предлагают разнообразное оборудование и оснастку для термической резки: резаки и комплекты для ручной кислородной резки, машины и комплексы для автоматической и роботизированной резки. Как машины, так и ручные резательные устройства имеют специфические технологические особенности в зависимости от способа резки, для которого они предназначены.

Классификация оборудования. В зависимости от вида применяемых средств технологического оснащения для осуществления термической резки различают ручную, полуавтоматическую и автоматическую резку.

При ручной резке используется ручной резак, перемещение которого по требуемой траектории с необходимой скоростью, а также регулирование режимов горения пламени или дуги и подачи газа осуществляются вручную.

При полуавтоматической резке перемещение резака производится машиной переносного типа, а регулирование горения пламени или дуги и подачи газа осуществляется вручную.

Автоматическая резка выполняется только на стационарных машинах, оснащенных необходимыми системами управления и процессом резки.

Оборудование и оснастка для кислородной резки. Процесс кислородной резки легко поддается механизации и автоматизации. Ручные газопламенные кислородные резаки и резательные машины обеспечивают резку углеродистых сталей толщиной от 3 – 5 мм до 200 – 300 мм и более. При их применении необходимы горючие газы и кислород. Ручная резка выполняется по разметке, поэтому она не обеспечивает высокой точности заготовок и используется при небольших объемах резки в случае, когда применение средств механизации и автоматизации нецелесообразно или при ремонтных работах.

Резаки для ручной кислородной резки классифицируются:

– по назначению: универсальные (для прямолинейной и фигурной резки стали толщиной до 300 мм); специальные (для резки металла больших толщин, срезки заклепок, вырезки отверстий, подводной резки и т.д.);

– по виду горючего газа: ацетилено-кислородные (работающие на ацетилене); на газах-заменителях (работающие на природном газе, пропане); на жидких горючих (работающие на керосине, бензине, бензоле);

– по типу смешения горючего газа с подогревающим кислородом: инжекторные; внутрисоплового смешения; внешнего смешения.

Наибольший объем выпуска резаков российского производства приходится на универсальные ручные резаки инжекторного типа Р2А-02, Р3П-02 и т.д.

Кислородной резательной оснасткой оборудуются как стационарные, так и переносные машины. Они обеспечивают резку вертикальных или наклонных кромок, а также двух- и трехрезаковую резку кромок под сварку. Кислородная резательная оснастка наиболее проста и наименее дорога.

Для обработки листовых материалов изготовляют стационарные машины трех основных типов: портальные, портально-консольные, шарнирные и переносные.

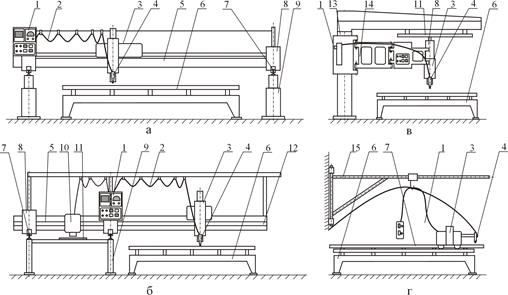

Портальные машины имеют перемещающийся по прямолинейным направляющим портал с приводом, резательным и управляющим устройством и другой оснасткой (рис. 12.6, а). Они наиболее рациональны для раскроя листов. По отношению к максимальным габаритам порталы занимают минимальную рабочую площадь. В кинематической схеме портальных машин заложена высокая точность перемещения резательного инструмента по контуру резки в прямоугольной системе координат. Наиболее высокую точность резки контуров произвольной конфигурации обеспечивают устройства с числовым программным управлением (УЧПУ).

Портально-консольные машины также имеют перемещающийся по прямолинейным направляющим портал с приводом, резательным и управляющим устройством, но, кроме того, снабжены поперечной балкой с консолью, расположенной вне межрельсового пространства (рис. 12.6, б). Такая конструктивная схема позволяет использовать для управления движением резака по контуру реза фотоследящую систему, работающую по копир-чертежу, выполненному в масштабе 1:1. Машины могут оснащаться магнитокопировальным устройством, характеризующимся относительной простотой и дешевизной. Недостатками этих машин считают сниженную почти вдвое точность резки по сравнению с портальными машинами, а также двойную площадь использования вследствие параллельного размещения раскраиваемого листа и натуральномасштабного копира.

Шарнирные машины предназначены для точной вырезки из листового материала заготовок произвольной формы малых и средних размеров (рис. 12.6, в). По конструктивной схеме такие машины реализуют полярную систему координат перемещения резака с помощью установленных на опорной колонне сочлененных шарнирных поворотных рам. Резак и копировальное устройство размещают соосно на вертикальной оси. Площадь машины при этом минимальна. Недостатком этих машин считается ограниченно малая площадь раскраиваемого листа, а также сложность управления перемещением резака в полярной системе координат по сравнению с прямоугольной.

Рис. 12.6. Схемы машин термической резки портального (а); портально-консольного (б); шарнирного типа (в); переносного (г) типов: 1 – пульт управления; 2 – траковый подвод; 3 – каретка; 4 – резак; 5 – портал; 6 – раскройный стол; 7 – направляющий рельс; 8 – привод продольного хода; 9 – опора; 10 – каретка с фотоголовкой; 11 – копир; 12 – консоль; 13 – колонна с поворотным хоботом; 14 – шарнирная рама; 15 – кронштейн подвески коммуникаций

Переносные машины (рис. 12.6, г) представляют собой самоходные тележки с электроприводом, направляющим и резательным устройствами. При криволинейной резке листов некоторые машины устанавливаются непосредственно на разрезаемый лист и перемещаются по его поверхности, направление по контуру реза осуществляется вручную. Другие машины устанавливают на поставляемый в комплекте рельс. Движение по этому рельсу используют при прямолинейной резке.

Кроме того, промышленностью выпускаются машины и установки специального назначения для резки профильного проката, труб, объемных объектов.

Оборудование и оснастка для плазменной резки. Плазменные стационарные и переносные машины и резательные комплекты сложны и дороги. В комплект оборудования для плазменно-дуговой резки входят режущий плазмотрон (резак), узел управления процессом, источники питания дуги электрическим током и плазмообразующей рабочей средой, механизм для перемещения плазмотрона вдоль линии реза, блок автономного охлаждения для плазмотронов с водяным охлаждением (при отсутствии системы водоснабжения). Источники тока для плазменной резки имеют крутопадающую внешнюю характеристику, повышенное напряжение холостого хода (более 100 В), естественное охлаждение, возможность ступенчатого или плавного регулирования тока.

Плазмотроны в зависимости от мощности имеют воздушное или водяное охлаждение, снабжены кабель-шлангом длиной до 6 м (иногда до 20 м). Ручной плазмотрон состоит из режущей головки и пластмассового корпуса с подходящими к нему воздухо-токоподводом и проводами. На его рукоятке размещена кнопка включения процесса. Плазмотроны для механизированной резки обычно имеют проточное водяное охлаждение.

Рис. 12.7. Основные узлы плазмотрона: 1 – катодный узел плазмотрона; 2 – изоляционный корпус плазмотрона; 3 – сопловой узел; 4 – катод с накидной гайкой-завихрителем; 5 – разрезаемое изделие; Е – источник тока; БП – блок искрового поджига дуги; R – сопротивление; К – контактор; С –конденсатор

Плазмотрон (рис. 12.7) имеет дуговую камеру, содержащую электродный элемент для формирования катодной области режущего разряда 1 и электрически изолированное от него сопловое устройство 3. Катод плазмотрона 4 изготавливают из тугоплавких материалов с высокими эмиссионными характеристиками. Для работы в нейтральных плазмообразующих средах используют вольфрам. В окислительных средах применяют катоды из циркония и гафния (пленочные катоды). В плазмотронах для машинной резки наиболее часто используют гильзовую конструкцию катодов. Катододержатель интенсивно охлаждают проточной водой. Рабочий торец пленочных катодов – плоский, вольфрамовые катоды имеют коническую заточку. Формирующее сопло обеспечивает ограничение диаметра столба дуги, введение в него рабочей среды с целью максимального преобразования ее в плазму и формирования скоростной цилиндрической плазменной струи.

Корпус сопла из теплопроводной меди интенсивно охлаждают и электрически изолируют от столба режущей дуги во избежание появления в металле параллельных токоведущих каналов и разрушения сопла.

Механизированный плазмотрон может быть размещен на стационарных установках портального, портально-консольного, шарнирно-пантографического типов с использованием различных систем управления перемещением: с ЧПУ, фотоэлектронной, линейной с ручным регулированием скорости, с магнитным копированием.

Оборудование для лазерной резки. В настоящее время нет четких классификационных систем лазерного технологического оборудования. По составу лазерное оборудование может быть технологическим лазером, лазерной технологической установкой и лазерным технологическим комплексом.

Технологический лазер (ТЛ) – это источник лазерного излучения, соответствующий заданным техническим требованиям с необходимым комплектом запасных частей. Лазерная технологическая установка (ЛТУ) – это технологический лазер с внешним оптическим трактом, комплектом внешней оптики и соответствующим числом запасных частей. Лазерный технологический комплекс (ЛТК)– это лазерная технологическая установка, снабженная манипулятором изделия или оптики, вспомогательной технологической оснасткой и общей системой управления для проведения технологических операций. Все части ЛТК функционально взаимосвязаны между собой для выполнения технологического процесса.

ЛТК могут быть специальными, специализированными, предназначенными для реализации одного технологического процесса, и универсальными, предназначенными для выполнения целого ряда операций.

В общем случае комплекс для лазерной резки (рис. 12.8) состоит из следующих частей: излучателя, координатного устройства, системы формирования и транспортировки излучения и газа, автоматизированной системы управления параметрами установки технологического процесса.

Рис. 12.8. Структурная схема лазерного технологического комплекса: А – излучатель (1 – активная среда; 2 – зеркала резонатора; 3 – система накачки; 4 – устройство модуляции излучения); В – координатное устройство (5 – обрабатываемая деталь); С – система формирования и транспортирования излучения и газа (6 – фокусирующая система; 7 – система стабилизации положения фокальной плоскости и зазора; 8 – сопло; 9 – поворотные зеркала; 10 – объектив; 11 – устройство вращения плоскостью поляризации; 12 – оптический затвор; 13 – система подачи газа; 14 – юстировочный лазер); D – автоматизированная система управления параметрами установки и технологического процесса (15 – датчики параметров лазера; 16 – система измерения выходных параметров лазерного излучения)

Излучатель предназначен для генерации лазерного излучения с необходимыми оптическими, энергетическими и пространственно-временными параметрами, обеспечивающими требуемые показатели качества и производительности процесса резки. В состав излучателя входят: активная среда, зеркала резонатора, элементы системы накачки, устройство модуляции излучения.

В настоящее время для резки используются следующие типы лазеров:

YAG - твердотельные лазеры на основе алюмоиттриевого граната. Накачка активного элемента производится высоковольтными разрядными лампами, непрерывными или импульсными. Режим генерации соответственно может быть непрерывным, импульсным. Еще есть режим так называемого "гигантского" импульса Q-switch.

YAG - твердотельные лазеры c диодной накачкой. Это новый современный вариант лазеров, в которых вместо высоковольтной газоразрядной лампы накачка производится мощными светоизлучающими диодами. Хотя эти лазеры довольно дорогие, но в системе нет высоких напряжений, ресурс диодных линеек существенно выше ресурса газоразрядной лампы, и лазеры лучше управляются от электронных систем. YAG-лазеры пригодны только для резки металлов. Импульсные YAG-лазеры режут с высоким качеством не только сталь и титан, но и алюминиевые сплавы. Возможна резка и сплавов на медной основе, но здесь эффективность сильно зависит от химического состава.

СО2-лазеры. Газовые лазеры на основе смеси газов СО2-He-N2. Возбуждение смеси выполняется разными видами электрического разряда в газах. В настоящее время самыми компактными и эффективными являются так называемые "щелевые" (slab) лазеры с накачкой высокочастотным разрядом. СО2-лазеры пригодны для резки неметаллов (почти любых, кроме материалов со сложной структурой: ДСП, бакелитовые фанеры, граниты) и для резки металлов. Для резки металлов нужен довольно большой уровень мощности (от 500 Вт), а для резки цветных металлов – 1000 Вт и более. Здесь особенно эффективны щелевые СО2-лазеры, которые обеспечивают так называемый "суперимпульсный" режим излучения. Это значит, что световой поток не непрерывен, а состоит из импульсов с частотой 10 – 20 кГц, так что при средней мощности, например, 500 Вт, мощность в импульсе составляет 1000 – 1500 Вт. При резке металлов это очень важно, так как уменьшается ширина реза и улучшается качество.

Координатное устройство служит для осуществления относительного перемещения луча и детали в пространстве. В состав координатного устройства входят исполнительные механизмы и привод.

Системы формирования и транспортировки излучения и газа состоят из поворотных зеркал, объектива, устройства вращения плоскости поляризации, фокусирующей системы, системы подачи газа и комплектуется юстировочным лазером.

Рис. 12.12. Схемы ЛТК: а – с манипулятором изделия – двухкоординатным столом; б – с манипулятором оптики – перемещающимся порталом; в – с манипулятором смешанного типа при линейном перемещении оптики и изделия; г – с манипулятором оптической головки в системе лазер - робот

Автоматизированная система управления служит для контроля и управления параметрами лазера, для передачи команд на исполнительные механизмы системы формирования и транспортировки излучения и газа и координатного устройства. В ее состав входят подсистемы датчиков внутренних параметров лазера (давления, температуры, состава рабочей смеси), датчиков параметров излучения (мощности, расходимости и т.д), датчиков зазора и подсистема управления адаптивной оптикой, затвором, координатным устройством.

Практическое применение нашли три схемы взаимного перемещения сфокусированного луча лазера и разрезаемого листа, и соответственно выпускаются три класса ЛТК (рис. 12.9):

1) с манипулятором изделий: луч лазера неподвижен, а стол, на котором лежит лист, перемещается в двух взаимно перпендикулярных направлениях по заданной траектории;

2) с манипулятором оптики: луч лазера перемещается по заданной траектории, а стол с листом неподвижен;

3) смешанного типа: луч лазера перемещается в поперечном направлении, а стол с листом – в продольном. Сложение обоих движений по определенной траектории обеспечивает получение заданного контура вырезаемой детали.

Машины первого и третьего классов применяются для резки листов небольших и средних размеров, второго – для резки средних и крупных листов.

Особый интерес представляют лазерные роботы с манипуляторами оптики со сложной траекторией. Они предназначены для обработки тел вращения. В этом случае необходимо обеспечить перемещение по пяти-шести координатам.

В настоящее время металлообрабатывающие отрасли уже не устраивают специализированные лазерные комплексы для выполнения отдельных технологических операций (резки, сварки, прошивки и т.д.). Рынок требует оборудования с высокой степенью интеграции технологических операций. К такому оборудованию относятся лазерные обрабатывающие центры (ЛОЦ), предназначенные для операций сварки, прошивки, резки, термоупрочнения и маркировки с программным управлением. Переналадка с одной операции на другую происходит автоматически.

Особенно перспективные разработки ЛТК для совместного использования воздействия лазерного излучения и других источников нагрева, например, плазмы, газового пламени. В этих комплексах удается повысить скорость обработки, в несколько раз увеличить глубину резки при сохранении всех преимуществ лазерного излучения. Кроме того, такие ЛТК универсальны в использовании.

Большую перспективу имеют комбинированные системы, использующие лазер и оборудование для механической обработки материалов. Комбинации лазера и пресса для высечки, вырубки и штамповки реализованы в комплексах «лазер - пресс».

Оборудование для гидроабразивной резки. Учитывая специфику ГАР, выпускаются только стационарные установки для резки. В комплект оборудования для ГАР обычно входят следующие функционально объединенные узлы:

– насос высокого давления – предназначен для сжатия рабочей жидкости (воды) до требуемого давления и передачи ее в режущую головку;

– блок режущей головки – служит для преобразования статического давления рабочей жидкости в кинетическую энергию струи, выполнения собственно процесса резки, а также для хранения и выдачи абразива в смесительную камеру;

– станция очистки воды – предназначена для забора рабочей жидкости из водопроводной сети, очистки и подачи её в насос высокого давления;

– стол технологический с водосборником и устройством позиционирования – предназначен для размещения заготовок, приема рабочей жидкости и отходов резания, перемещения режущей головки по заданной траектории.

– блок подачи абразива – предназначен для хранения, дозирования и подачи в режущую головку абразива;

– система управления – предназначена для программирования и управления гидроабразивным комплексом. Для удобства оператора в непосредственной близости к зоне резки установлен пульт оператора с расположенными на нем органами управления комплексом;

– дополнительное оборудование, которое может входить в состав некоторых гидроабразивных комплексов, например, устройство для подготовки абразива (вибросито для песка), устройство для сушки абразива и т.д.

Струя воды может направляться с помощью промышленного робота. Водяная суспензия с абразивом подается из специальной емкости в смесительную камеру режущей головки и затем вместе с напорной струей через сопло к месту резки. Основным элементом сопла, формирующего высокоскоростную водоабразивную струю заданного диаметра, является вставка из высокопрочного материала (керамика, сверхтвердые сплавы). В установках для ГАР могут использоваться системы подачи материала и выгрузки изделий, устройства позиционирования, круглые делительные столы.

Дата добавления: 2015-07-20; просмотров: 66 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Физико-химические основы резки | | | Материалы и арматура газопроводов. |