Читайте также:

|

Подача шихтовых материалов на бункерную эстакаду в железнодорожных вагонах допустима лишь на действующих доменных печах при выполнении реконструкции и технического перевооружения.

В нашем примере рассматривается выбор и расчет шихтовых бункеров новой доменной печи, поэтому задача состоит в выборе типа конвейера, его основных характеристик, подбора их числа и расположения для обеспечения подачи определенного выше суточного объема шихтовых материалов.

Для транспортирования насыпных грузов, в частности шихтовых материалов доменной плавки в бункеры, нашли распространение ленточные конвейеры общего назначения. По ряду причин поставляются промышленностью отдельными частями: привод, роликоопоры, натяжные устройства и т.д.

Таким образом, конвейер как транспортирующая машина создается в процессе расчета и проектирования.

Проектирование ленточных конвейеров выполняется в следующей последовательности:

1. На основании исходных данных о расположении начального и конечного пунктов транспортирования грузов выбирают схему трассы конвейера.

2. Определяют расчетную производительность конвейера Q.

3. Выбирают скорость ленты V, определяют ее ширину В и желобчатость верхней ветви.

4. В зависимости от сложности трассы конвейера, мощности привода и других условий принимают метод расчета: приближенный или уточненный.

5. По ГОСТ 20- 76 или ТУ выбирают типоразмер ленты и ее массу.

6. По каталогам выбирают оборудование: привод, роликоопоры, натяжное устройство.

Кроме указанных работ выполняется также ряд других в соответствии с инструкцией по проектированию ленточных конвейеров [14].

В нашем учебном расчете ограничимся выполнением лишь пунктов 1-3, 5, позволяющих решить поставленную задачу в общем виде.

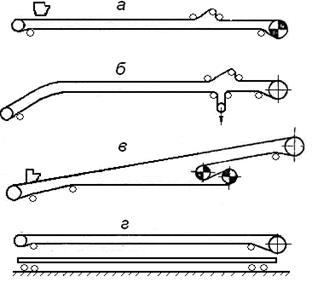

Выбрать схему трассы конвейера - это прежде всего установить план и профиль трассы конвейера. При этом трасса конвейера по возможности должна быть прямолинейной или с минимальным числом перегибов. Длина и высота подъемов должны обеспечиваться существующим оборудованием. Углы наклона и углы поворота трассы должны быть не более допустимых. При выборе трассы необходимо выбрать основное оборудование (привод, натяжное устройство и др.), его расположение. Возможные варианты основного оборудования и схем трасс представлены на рис. 19.

Таким образом, для выбора трассы необходимо знать расположение коксохимического, агломерационного производств и доменного цеха, принять основные проектные решения по доменной печи, бункерной эстакаде и характеру загрузки. В нашем расчете ограничимся выбором числа и производительности основных транспортеров, а именно: подающих материалы на бункерную эстакаду и распределяющих их по бункерам. Конвейер, подающий материал на эстакаду, обычно выполняется по схеме б, а распределяющий - по схеме г (рис. 1).

При расчете конвейеров следует различать теоретическую и эксплуатационную производительности.

Под теоретической понимают максимальную производительность при наибольшем допустимом заполнении ленты грузом, а под эксплуатационной - производительность, определенную, исходя из фактического грузопотока с учетом надежности и неизбежных перерывов в работе по техническим и организационным причинам.

Теоретическая производительность конвейера Q (т/ч) или V (м3/ч) определяется выражениями:

Q =3600* F * ρ *v, (8)

V = 3600*F* v (9)

где F - площадь поперечного сечения груза на ленте, м2; ρ- плотность насыпного груза, т/м3; v - скорость ленты, м/с.

Обычно эти выражения используют для выбора ширины ленты, так как площадь поперечного сечения груза на ленте F главным образом зависит от ширины ленты конвейера.

Если производительность конвейера непосредственно не задана, то ее рассчитывают, например, по суточной производительности (по фактической, эксплуатационной производительности) путем введения коэффициентов, учитывающих его надежность и неизбежность перерывов в работе по техническим и организационным причинам [15]:

, (10)

, (10)

где  - среднесуточная производительность конвейера (в нашем примере равна сумме потребностей доменной печи в шихтовых материалах);

- среднесуточная производительность конвейера (в нашем примере равна сумме потребностей доменной печи в шихтовых материалах);  - время работы конвейера в сутках, ч; Кв, Кн, Кг - соответственно коэффициенты использования конвейера по времени, неравномерности загрузки, готовности.

- время работы конвейера в сутках, ч; Кв, Кн, Кг - соответственно коэффициенты использования конвейера по времени, неравномерности загрузки, готовности.

Рисунок 1 - Схемы трасс ленточных конвейеров: а - прямолинейной горизонтальной; б – ломаной; в – наклонной; г - передвижной

Коэффициент использования конвейера по времени Кв зависит от типа и назначения конвейера, организации обслуживания ремонта. Величина его может быть принята в пределах 0,6-0,95 (в шахте Кв =0,6-0,8, на обогатительных фабриках Кв = 0,8-0,95). В нашем случае, когда высота подъема материалов может достигать 30-50м, целесообразно принимать наименьшие значения.

Коэффициент неравномерности Кн зависит от способа и характера загрузки конвейера и принимается в пределах 1,10- 1,50. меньшие значения принимают при непрерывной загрузке конвейера с использованием промежуточной емкости; большие - при периодической загрузке без промежуточного загрузочного бункера. В нашем случае загрузка конвейеров, подающих шихтовые материалы на эстакаду, периодическая, поэтому необходимо принимать максимальные значения коэффициента.

Коэффициент Кг характеризует готовность конвейера или конвейерной линии к работе. При одном конвейере в линии его принимают обычно равным 0,96, двух - 0,92, трех - 0,88, четырех - 0,85 и т. д. в нашем примере можно принять, что в конвейерных линиях от коксохима и аглофабрики до бункерной эстакады доменного цеха по 2- 3 конвейера.

Выбор величины коэффициентов Кв, Кн, Кг и необходимость резервирования конвейеров решаются в каждом частном случае с учетом требований СНиП 2.05.07-85.

Суточная выплавка чугуна на печи П сут в нашем примере составляет:

т/сут. (11)

т/сут. (11)

Используя данные таблицы 1, определим суточную потребность во влажных шихтовых материалах с учетом выноса и отсева. Для этого заполним таблицу 2.

Таблица 2 - Суточный расход материалов с учетом влажности и выноса пыли, отсева мелочи

| Материал | Расход материалов с учетом отсева мелочи (данные из последней колонки таблицы1) | Суточная потребность в материалах с учетом влажности и выноса, т/сут | Насыпная плотность материала, т/т | Суточная потребность в материалах с учетом влажности и выноса, м3/сут |

| Агломерат | столбец 2 *Псут | 1,7 | столбец 3/столбец4 | |

| Окатыши | 1,8 | |||

| Известняк | 1,5 | |||

| Сварочный шлак | ||||

| Кокс | 0,45 |

Дата добавления: 2015-07-20; просмотров: 107 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Определение объема суточной потребности в шихтовых материалах | | | Принимаем две нитки конвейеров на бункерную эстакаду: одну от коксохима, другую от фабрик окускования или приемного устройства. |