|

Читайте также: |

Найбільш зручним для широкого діапазону при випробуванні горизонтів різної активності є штуцер діаметром 8 мм. Проведення випробувань без вибійного штуцера забороняється. Для попередження засмічення штуцера його діаметр завжди повинен бути більше діаметру отворів фільтру встановлюваного під пакером.

► Обладнання устя свердловини при випробуванні пласта

Обладнання устя свердловини повинне забезпечити можливість проведення таких операцій:

– відведення пластового флюїду, який поступає на поверхню через пластовипробувач і бурильну колону, на безпечну відстань від бурової в спеціальну ємність;

– обертання і осьове переміщення колони бурильних труб;

– випробування пласта в установленому режимі з вимірюванням тиску на усті, регулюванням його величини і швидкості потоку;

– проведення прямої і зворотної промивки,а також при необхідності провести герметизацію і глушіння свердловини на любому етапі випробування;

– безпеку робіт.

До спуску пластовипробовувача гирло повинне бути обладнане превенторами. Діаметр прохідного отвору плашок превентора повинен відповідати діаметру бурильних труб. Для забезпечення обертання колони превентор повинен бути таким, що обертається або універсальним. Якщо при випробуванні на гирлі тиск очікується незначним, на верхній кінець бурильної колони зазвичай нагвинчують ведучу трубу, яку за допомогою бурового рукава через стояк сполучають з нагнітаючою лінією бурових насосів, а до скидного патрубка цієї лінії приєднують відвідну трубу.

До спуску пластовипробовувача гирло повинне бути обладнане превенторами. Діаметр прохідного отвору плашок превентора повинен відповідати діаметру бурильних труб. Для забезпечення обертання колони превентор повинен бути таким, що обертається або універсальним. Якщо при випробуванні на гирлі тиск очікується незначним, на верхній кінець бурильної колони зазвичай нагвинчують ведучу трубу, яку за допомогою бурового рукава через стояк сполучають з нагнітаючою лінією бурових насосів, а до скидного патрубка цієї лінії приєднують відвідну трубу.

Якщо ж може виникнути високий тиск, то гирло свердловини обладнується спеціальним устаткуванням, до якого входять вертлюжна головка і устєвий маніфольд (рис.10.10).

Процес випробування пластів

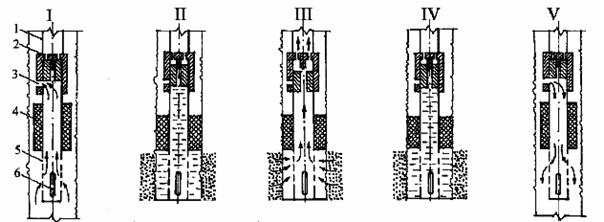

Розглянемо принцип роботи пластовипробувача, схема якого приведена на рис. 10.11.

Схема I відповідає процесу спуску випробовувача в свердловину.

Випробувач спускається у свердловину на бурильних трубах 1. Під час спуску отвори головного (впускного) клапана 2 закриті і може виникнути великий гідродинамічний тиск, унаслідок малих зазорів, та привести до гідророзриву пласта.

Для зменшення гідродинамічного тиску необхідно обмежити швидкість спуску інструмента, а такі параметри як гранична статична і динамічна напруга зрушення і в'язкість підтримувати на мінімально необхідному рівні. Щоб зменшити опір при проходженні пакера через звужені місця свердловини, а також уникнути гідророзриву пласта, рідина пропускається всередину випробувача, потрапляючи через отвори фільтра 5 нижче пакера і виходячи через отвори вирівнюючого (перепускного) клапана 3 виходить вище пакера. Завдяки цьому тиск над і під пакером вирівнюється.

Рисунок 10.11 – Послідовність операцій при випробуванні пласта:

І – спуск випробувача; ІІ – пакерування; ІІІ – відкритий період; IV – закритий період;

V – підйом випробувача

1 – бурильні труби; 2 – головний (впускний) клапан; 3 – вирівнюючий клапан; 4 – пакер;

5 – фільтр; 6 – глибинний манометр

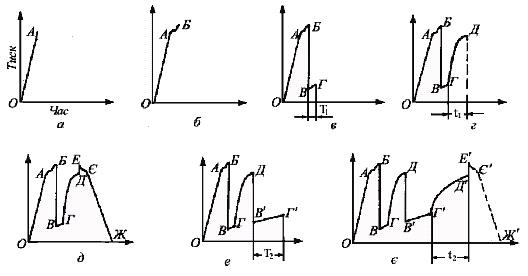

Характер зміни тиску, зафіксованого манометрами показано на записі діаграм одноциклового випробування у виді кривих (рис. 10.12).

Рисунок 10.12 – Запис діаграми одноциклового випробувача:

Рисунок 10.12 – Запис діаграми одноциклового випробувача:

1-2 – зборка випробувача та кріплення різьб;

2-3 – спуск колони бурильних труб;

3-4 – долив колони бурильних труб;

4-5 – допуск колони бурильних труб;

5-6 – підготовка до пакерування та сам процес пакерування;

7 – момент відкриття впускного клапана;

8-9 – крива припливу пластового флюїду - КП (відкритий етап випробування);

9 – закриття запірно-поворотного клапана (ЗПК);

9-10 – крива відновлення тиску – КВТ (закритий етап випробування);

10-11 – відкриття вирівнюючого клапана (зрив пакера);

11-12 – підготовчі роботи до підьому колони бурильних труб;

12-13 – підьом колони бурильних труб;

13 – відкриття циркуляційного клапана;

13-14 – проведення зворотньої промивки (вимивання пластового флюїду);

14-15 – підьом колони бурильних труб;

15 – розборка випробувача.

Глибинний манометр 6, установлений в зоні фільтра, записує зростання тиску в міру спуску випробувача в свердловину, що спрощено показано на діаграмі а у вигляді відрізка ОА (рис. 10.13).

Після досягнення необхідної глибини (коли фільтр буде розташований навпроти об’єкта) пакер розширюється і щільно притискається до стінок свердловини, а отвори вирівнюючого клапана 3 закриваються, відокремлюючи об’єкт від надпакерної зони.

Схема II відповідає моменту пакерування, а глибинний манометр записує в цей час криву АБ.

Після цього відкриваються отвори впускного клапана 2 і підпакерна зона, де знаходиться об’єкт досліджень, сполучається з внутрішнім каналом колони бурильних труб. Тиск миттєво падає, створюючи депресію на пласт та умови для припливу флюїду. Найбільшою депресія буде тоді, коли бурильні труби повністю опорожнені ( ).

).

Зменшити депресію на пласт можна шляхом заповнення частини бурильної колони технічною водою або промивальною рідиною (рис. 10.13, відрізок 3-4).

Рисунок 10.13 – Діаграми тисків при випробуванні пласта

Лінія БВ на діаграмі в відповідає моменту відкриття впускного клапана. Під дією депресії на пласт починається приплив флюїду в підпакерну зону свердловини і заповнення ним порожнини бурильної колони. Інтенсивний вихід повітря і газу спостерігається візуально. Для фіксації припливу оператори звичайно користуються гумовим шлангом, який з'єднує верхню муфту бурильної труби з посудиною, заповненою водою. При цьому вихід бульбашок газу через шар води характеризує інтенсивність припливу флюїду.

Глибинний манометр запише в цей час лінію ВГ, яку називають початковою кривою припливу (КП), а схема ІІІ відповідає першому відкритому періоду.

Через певний час приплив пластового флюїду в бурильні труби припиняють, закриваючи для цього впускний клапан (за допомогою ЗПК). При цьому тиск у закритому просторі підпакерної зони інтенсивно зростає (крива ГД, діагарама г). Це відповідає так званому першому закритому періоду, а криву ГД називають початковою кривою відновлення тиску (КВТ).

Якщо закритий період тривалий, то тиск у точці Д буде близьким до пластового.

Після завершення закритого періоду випробування (схема IV) приступають до підйому інструмента.

При цьому необхідно зробити натяжку бурильного інструмента до „власної ваги” (згідно ГІВ). В цей час відкривається вирівнюючий клапан 3 (схема V), після чого вирівнюється тиск над і під пакером (лінія ДЕ), пакер переводиться в транспортне положення, за рахунок сил деформації гуми зменшується в діаметрі і відходить від стінок свердловини (лінія ЕЄ) і проводиться підйом випробувача (лінія ЄЖ).

При наявності припливу флюїду в бурильних трубах необхідно відкрити циркуляційний клапан, з допомогою якого шляхом зворотної промивки (циркуляції) можна видалити з бурильних труб на поверхню продукти випробування і промивальну рідину, а також уникнути прихоплень при підйомі компоновки. Для відкриття циркуляційного клапана необхідно з допомогою бурового або цементувального агрегата створити в бурильних трубах тиск, який перевищує затрубний на 3–5 МПа.

Якщо приплив флюїду відсутній, то після відкриття циркуляційного клапана зворотну промивку можна не проводити.

Для одержання повнішої інформації про об’єкт проводять двоциклове, а інколи і трьохциклове випробування. Для цього існують багатоциклові випробувачі, які дозволяють повторювати відкриті і закриті періоди (схеми е, є) багатократно. Всі елементи обладнання спрацьовують від осьового навантаження, що створюється масою бурильної колони.

Процес багатоциклового випробування проводиться в такій послідовності. Після досягнення випробувачем вибою свердловини під дією осьового навантаження гумовий елемент пакера зменшується в довжині і збільшується в діаметрі, ізолює розташовану нижче пакера зону від іншої частини свердловини.

Під дією цього ж навантаження через деякий час (30–180 с) закривається вирівнюючий і відкривається впускний клапан. Затримка в часі спрацювання клапанів регулюється гідравлічним реле, і вона потрібна, щоб уникнути випадкового спрацювування клапанів під час спуску випробувача в свердловину. Щоб перейти від першого відкритого періоду (схема III) до першого закритого періоду (схема IV), колону бурильних труб повільно піднімають, вибираючи власну вагу, а потім ще приблизно на 0,5 м. При цьому впускний клапан випробувача закривається, а вирівнюючий клапан залишається в закритому положенні.

Спеціальний пристрій дозволяє уникнути передчасного відкриття вирівнюючого клапана і обертати бурильну колону для запобігання прихоплення.

Після закінчення першого закритого періоду колону бурильних труб опускають до початкового положення, внаслідок чого впускний клапан випробувача знову відкривається і починається другий відкритий період випробування, при якому манометр записує так звану кінцеву криву припливу В ¢ Г ¢ (діаграма е). Після закінчення заданого часу другого відкритого періоду колону труб знову припіднімають, впускний клапан випробувача закривається і починається другий закритий період випробування, а манометр записує кінцеву криву відновлення тиску Г ¢ Д ¢ (діаграма є). Послідовність операцій другого циклу випробування показана на рис. 10.13 (діаграми е та є).

Таким чином, за рахунок осьових переміщень колони труб можна одержати необхідну кількість відкритих і закритих періодів випробування.

При наявності в компоновці пластовипробовувача – запірно-поворотного клапана (ЗПК)подвійної дії закриття – відкриті і закриті періоди випробування здійснюються таким чином.

ЗПК встановлюється над впускним клапаном і вступає в дію після першого відкритого періоду (схема III). Для чого ЗПК, який до цього часу був відкритий, закривають шляхом обертання колони бурильних труб вправо на 10 обертів (впускний клапан при цьому залишається відкритим).

Після закінчення першого закритого періоду випробування бурильну колону знову обертають вправо на 10 обертів, після чого ЗПК відкривається і починається другий відкритий період (діаграма е, лінія В ¢Г¢).

Після закінчення часу другого відкритого періоду колону бурильних труб знову обертають на 10 обертів вправо, ЗПК закривається і починається другий закритий період випробування (діаграма є, лінія Г ¢Д¢).

ЗПК надалі залишається закритим.

Таким чином, компоновка з ЗПК подвійного закриття забезпечує виконання двох циклів випробування.

Статистичний аналіз матеріалів з випробування пластів дозволяє зробити такі узагальнення [7]. Якщо розкритий пласт складений гранулярним або тріщинуватим колектором, то приплив флюїду при випробуванні може бути одержаний з гарантією до 90% при умовах, що:

– тривалість відкритого періоду становить 30–60 хв;

– депресія на пласт становить не менше 15–16 МПа;

– протитиск на пласт при розкритті не перевищує 4 МПа;

– тривалість дії промивальної рідини на розкритий пласт не перевищує трьох діб.

Найчастіше проводять двоциклове випробування.

Кожний з циклів включає в собі два періоди:

• відкритий період – час припливу флюїду;

• закритий період – час відновлення тиску.

Мета першого відкритого періоду тривалістю 3-5 хв. полягає у різкому зниженні протитиску на пласт для створення умов руйнування фільтраційної кірки пластовим флюїдом під дією глибокої депресії і забезпечення припливу флюїду у свердловину. Це дає змогу також проконтролювати щільність пакерування.

Закритий період першого циклу призначений для прямої реєстрації глибинними манометрами первинної величини тиску, яка з часом наближається до пластового.

Другий цикл більш тривалий і встановлюється в залежності від інтенсивності припливу пластового флюїду і обмежень в часі випробування з точки зору можливих ускладнень. Для отримання якісної КВТ час відновлення тиску має в два рази перевищувати час припливу.

Другий цикл -найбільш відповідальний, тому що з записаних КП і КВТ цього циклу визначають:

• параметри пласта;

• коефіцієнти продуктивності;

• ступінь привибійного закупорювання колектора;

• промислову цінність об’єкта;

• роблять висновок про доцільність спуску експлуатаційної колони або необхідність ліквідації свердловини.

Якщо час випробування обмежений низькою стійкістю порід і небезпекою ускладнень, то його проводять за скороченим варіантом Якщо час випробування обмежений 1–2 год., то рекомендується провести його за один цикл: з відкритим періодом в межах 20–60 хв і з закритим періодом в межах 30–90 хв. При інтенсивному припливі тривалість відкритих і закритих періодів однакова, а при слабкому – тривалість другого закритого періоду у 2–3 рази більша, ніж відкритого.

Після проведення випробування перш за все перевіряється якість записів глибинних манометрів та іншої реєструючої апаратури. Слід переконатися у вірогідності записів та герметичності клапанів, колони труб і пакерування.

Герметичність пакерування перевіряється зіставленням тисків у точках Б і Д на діаграмі тисків (рис. 10.13,г). Перша величина має бути дещо більшою, тому що  .

.

Герметичність впускного клапана перевіряється за показанням манометра, встановленого над ним. Якщо він герметичний, то манометр у період спуску пластовипробувача реєструє незмінний тиск. Лише у період доливання рідини в колону на діаграмі фіксується відповідне підвищення тиску.

Про герметичність закриття ЗПК судять з діаграми, записаної манометром, який встановлюється над клапаном. Якщо ЗПК закривається герметично, то манометр під час закритого періоду має реєструвати незмінність тиску.

10.9.4. Ускладнення при випробуванні

При випробуванні продуктивного горизонту технічно справним приладом ускладнення (навіть аварії) можуть бути викликані:

• особливостями геолого-технічних умов буріння свердловини;

• станом відкритого стовбура;

• особливостями випробовуваного інтервалу;

• в результаті технічних прорахунків і помилок виконавців робіт.

Найчастіше зустрічаються наступні ускладнення:

► недопуск пакера до інтервалу його установки,як результат:

• неправильно вибраного діаметру пакеруючого елементу;

• поганої підготовки свердловини;

• наявності звуження стовбура свердловини над інтервалом установки пакера.

В останньому випадку треба перевірити можливість використання пакера підвищеної прохідності із збільшенням зазору (доцільність випробовування із зниженим перепадом тиску). Якщо стійкість такого пакера недостатня, випробування відміняється.

Якщо наявність звуження наперед відома, то при бурінні свердловини за 10 - 15 м до інтервалу установки пакера слід перейти на менший діаметр долота і ним розкрити інтервал випробування. В цьому випадку застосовується пакер підвищеної стійкості (із зменшеним зазором), який в стовбурі більшого діаметру проходитиме вільно. Після випробування зумпф розбурюється долотом нормального розміру;

► негерметичність пакерування.

Негерметичність пакерування, відмічена відразу після відкриття клапана може спостерігатися, коли мають місце:

а) недостатнє навантаження для установки пакера (повторити посадку, на 20 - 30 % збільшивши навантаження на пакер);

б) недостатня довжина інтервалу для установки пакера;

в) помилка у вимірі глибини свердловини або довжини хвостовика;

г) збільшення діаметру стовбура проти відміченого на профілеметрії.

В цьому випадку профілеметрію слід проводити безпосередньо перед випробуванням;

д) пошкодження пакеруючого елементу при спуску (механічні на уступах або при проштовхуванні в місцях звужень);

е) руйнування гуми нафтовим газом (особливо у поєднанні з підвищеною температурою ≥ 90°С). При повторному випробуванні повинні бути усунені причини, що викликають пошкодження пакера.

Негерметичність пакерування, що виникає через деякий проміжок часу (5-15 хв) після відкриття випробувача пластів, може статися. коли мають місце:

а) перевантаження пакеруючого елементу навантаженням або від великого перепаду тиску;

б) температурні дії на пакеруючий елемент значно ослабляє його міцність (130°С). У цих умовах слід проводити випробування з пониженим перепадом тиску;

в) руйнування інтервалу для установки пакера у випадку, якщо пакер ставлять в проникній верхній частині випробовуваного горизонту при активному його прояві і слабкій стійкості. Такі інтервалу слід випробовувати із зниженою депресією, що дозволяє отримати приплив без руйнування горизонту;

► негерметичність різьбових з'єднань.

При СПО, перед випробуванням обов'язкова контрольна перевірка різьбових з'єднань. У разі потреби слід проводити сортування свічок так, щоб свічки з підзношеними різьбами переставити вгору (враховуючи розрахунок бурильної колони), а також їх опресовання.

При турбінному бурінні обов'язкова перевірка різьб в проміжних з'єднаннях свічок. В окремих випадках поганий стан різьбових з'єднань вимагає заміни бурильного інструменту;

► значне просідання інструменту при відкритті впускного клапана випробувача пласта.

При випробуванні з цементним мостом хвостовик може просідати в цементний міст. Просідання інструменту може бути при значному вигині хвостовика або навіть його зламі із-за наявності великих каверн в інтервалі під пакером. В цьому випадку, в інтервалі установки хвостовика, випробування слід проводити із зниженими початковими депресіями і збирати хвостовик підвищеної жорсткості (з ОБТ). Зігнутий хвостовик піднімається без ускладнень;

► підвищені затягування при знятті після випробування, прихоплення хвостовика бурильних труб над пакером.

При перевантаженнях пакера або великій тривалості випробування ущільнюючий елемент може частково протискуватися за нижню опору пакера і створювати підвищені затягування бурильної колони при знятті пакера. Звільнення інструменту в цьому випадку забезпечують роботою яса або збільшенням статичної натяжки інструмента в допустимих межах на

15 - 20 хв. При цьому пакеруючий елемент може бути обірваний, залишений на вибої і при необхідності пізніше розбурюється. Якщо ж інструмент такою натяжкою не звільняється, це указує на прихоплення хвостовика або бурильних труб над пакером.

При правильній підготовці свердловини і перевірці її на прихоплення перед випробуванням можливість прихвоплення бурильних труб над пакером практично виключається і може мати місце тільки як наслідок, який виникає в результаті несправності поверхневого устаткування, внаслідок чого інструмент в свердловині знаходиться без руху тривалий час. У разі прихоплення бурильних труб над пакером їх звільнення здійснюється в тому ж порядку, що і при прихопленні труб в процесі буріння;

► поршневання свердловини при підйомі випробувача пластів.

Ознаками поршневання є:

- підйом з тривалими затягуваннями;

- вихід рідини з кільцевого простору;

- відсутність або падіння рівня при підйомі.

Поршневання може мати місце в результаті великої залишкової деформації пакеруючого інструменту або часткового руйнування елементу, коли ним перекриває кільцевий простір.

Таке поршневання знімає гідростатичний тиск під пакером і може викликати прояв горизоонтів. За наявності поршневання слід піднімати інструмент із зниженою швидкістю і при необхідності періодично в кільцевий простір нагнітати під тиском промивальну рідину;

► нафтогазопрояви.

Для попередження НГВП необхідно:

• не допускати зниження гідростатичного тиску;

• при спуску випробувача пластів в місцях звужень стовбура свердловини необхідно обмежувати швидкість спуску;

• постійно контролювати рівень рідини в кільцевому просторі і при його падінні негайно відновити;

• при посадці пакера і відкритті впускного клапана необхідно мати в доливній ємності певний об’єм бурового розчину, щоб у разі катастрофічного падіння рівня рідини в затрубному просторі негайно долити свердловину, закрити ЗПК, відкривши циркуляційний клапан, відновити циркуляцію з малою інтенсивністю;

• при підйомі випробувача необхідно безперервно доливати рідину в затрубний простір і запобігати дренуванню підпакерного простору у разі підйому з поршневанням. За наявності проявів в затрубному просторі свердловина перекривається превентором, відновлюється пряма циркуляція і прояви ліквідовується шляхом промивання свердловини свіжим важчим розчином.

Щоб забезпечити можливість негайного відновлення рівня рідини в затрубному просторі і закриття впускного клапана в процесі випробування необхідно:

а) маніфольд насосної установки підготувати для закачування розчину в затрубний простір;

б) перед посадкою пакера пустити в роботу дизельний привід бурових насосів;

в) посадку пакера бажано здійснювати при слабкому прокачуванні промивальної рідини через кільцевий простір.

10.9.5. Випробувачі пластів, що спускаються на трубах без опори на вибій

Для того, щоб бути незалежним від вибою при виборі інтервалів випробування в американській практиці широко поширено випробування пластів без опори інструменту на вибій. При цьому стискаюче навантаження передаване на випробувач пластів, передається через спеціальну опору на стінку свердловини. Використовуються і випробувачі пластів без всякої опори інструменту, В цьому випадку, розпакерування пакера проводиться за рахунок „надмірного тиску" рідини або газу, що нагнітається через бурильний інструмент з поверхні, або ж за допомогою вибійного насоса.

Випробувачі пластів з опорою на стінку свердловини мають в своєму пристрої два пакера, нижній і верхній, та осьову опору (якір). Осьова опора складається з наступних вузлів - корпус, плашки або сухарі, ліхтар. Після спуску колони на задану глибину, колона на пів-оберта повертається вліво, внаслідок чого кільце ліхтаря звільняє плашки. При посадці колони, плашки попадаючи у ліхтар, переміщаються вгору щодо конічної поверхні корпусу опори до упору і впираються в стінку свердловини. При підйомі бурильної колони, плашки переміщаються вниз щодо корпусу опори захоплюються кільцем. займаючи транспортне положення.

Осьове навантаження рівне зусиллю, необхідному для деформації иакеруючих елементів. В процесі випробування частина свердловини, розташована під нижнім пакером сполучається з частиною над верхнім пакером через зрівняльний клапан і тому після відкриття впускного клапана стискаюче навантаження діє на корпусні деталі між пакерами. При знятті пакера необхідно зробити “натяжку бурильної колони”, при якій сухарі забираються в свої кубла.

Більше розповсюдження має опора плашкового типу. Вона має велику площу опори, унаслідок чого знижується вірогідність руйнування стовбура свердловини.

10.9.6. Випробувачі пластів, що спускаються на кабелі

Такі випробувачі випускаються двох типів: ВПК та ВПТ. Вони призначені для відбору проби рідини в досліджуваному інтервалі і дозволяють визначити характер насиченості пласта, і уточнити його ефективну потужність.

Принцип роботи випробувача типу ВПК полягає з наступному. Встановивши прилад в інтервалі випробування, по відповідній жилі кабелю подають струм для займання заряду в нижній камері. Після пострілу з нижньої камери спрацьовує притискний пристрій, і прилад герметизуючим башмаком притискається до стінки свердловини. Потім висаджують кумулятивний заряд. Заряд пробиває прокладки, герметизуючих камер перфоратора, утворюючи дренажний канал в пласті, по якому під дією тиску пласта рідина і газ з пласта поступає в випробувач. Після закінчення часу 3-5 хв необхідного для відбору проб, запалюють пороховий заряд у верхній камері, внаслідок чого перекривається балон і притискний пристрій приходить в первинний стан.

Термостійкий випробувач пластів ВПТ призначений для відбору проб рідини і газу з пластів в свердловинах завглибшки до 7000 м. Прилад складається з головки, балона, клапанної коробки, системи управління і компенсатора тиску.

Принцип роботи. Після установки приладу в інтервалі випробування, по кабелю подається струм в котушку електромагніту. Поршень притискного пристрою висуває лапу, що притискує прилад до стінки свердловини. Після притиснення приладу відкривається клапан, ділянка відбору з'єднується з балоном і починається процес відбору проби. Рідина і газ з пласта поступають в балон під дією перепаду між тиском пласта і атмосферним в балоні. Після відбору проби вимикають струм і сердечник електромагніту із золотником під дією пружини повертається в первинне положення, баліон герметизується, а лапа під дією пружини забирається.

10.9.7. Випробування пластів в процесі буріння

Максимальне наближення процесів розкриття і випробування продуктивних горизонтів є основним чинником, сприяючим отриманню найбільш достовірної інформації про властивості досліджуваного пласта.

У цьому напрямі є розроблені технології випробування без СПО.

Для турбінного способу буріння при роботі турбодолотами процес випробування включає наступні технологічні операції:

- підьом знімною грунтоноски після закінчення буріння;

- збирання і скидання випробувача в бурильну колону;

- перекриття площі вибою за допомогою елементу ущільнювача:

- відкриття клапана і припливу рідини пласта;

- закриття клапана, знімання випробувача пластів, підйом його на поверхню;

- відбір проби рідини пласта, розбирання випробувача, витягання діаграми з глибинних реєструючих приладів;

- аналіз отриманих даних.

Розроблено також наступну технологію випробування пластів:

- розкриття пласта з пакером у складі бурильної колони;

- збирання пробовідбірника і скидання його в бурильну колону;

- пакерування стовбура свердловини за допомогою ущільнюючого елемента:

- відкриття клапана, відбір рідини пласта;

- закриття клапана, зняття пакера. підйом пробовідбірника на гирлі;

- відбір проби, розбирання пробовідбірника;

- аналіз результатів.

Дата добавления: 2015-07-25; просмотров: 55 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Застосування поверхнево-активних речовин 3 страница | | | Первый день Аполлоновых игр |