|

Читайте также: |

Випробування в процесі буріння дозволяє значно зменшити вартість свердловини, а саме:

• якщо всі випробувані об’єкти виявилися непродуктивними, то відпадає необхідність спуску і цементування обсадної колони для їх розмежування;

• якщо непродуктивною виявилася частина об’єктів, то відпадає необхідність перфорації обсадної колони навпроти них, а також установки розмежовуючих мостів і детального дослідження цих об’єктів.

Випробування пластів у процесі буріння не проводять лише у крайніх випадках:

– якщо об’єкти складені дуже нестійкими породами і є небезпека прихоплення випробувача або ненадійності розмежування даного об’єкта від інших проникних об’єктів і впливу тиску стовпа промивальної рідини в свердловині;

– якщо апаратура непридатна для випробування даного об’єкта, наприклад, внаслідок надмірно високої пластової температури.

В процесі буріння об’єкти випробовують в міру їх розкриття, тобто способом “зверху донизу”.

Для випробування об’єктів у процесі буріння застосовують спеціальні апарати, які можна об’єднати в три групи:

1. Апарати, які скидаються всередину колони бурильних труб безпосередньо перед початком випробування. Дані апарати дозволяють випробувати той об’єкт, який розбурюється в даний момент.

Основними перевагами таких апаратів є:

– можливість випробування об’єкта, поки він практично ще не забруднений промивальною рідиною;

– мінімальні затрати на спуск і підйом апарата та на підготовчі роботи;

– мінімальна вартість випробування.

До недоліків таких апаратів належать:

– порівняно малий об’єкт проби рідини, що відбирається з об’єкта, і недостатній об’єм інформації про об’єкт;

– можливість використання тільки при роторному способі буріння.

2. Апарати, які спускаються у свердловину на каротажному кабелі. З їх допомогою можна з якоїсь локальної дільниці об’єкта відібрати в герметизований балон невелику за об’ємом (5–20 л) порцію рідини (газу) і зареєструвати характер зміни тиску і температури в балоні протягом відбирання проби.

До переваг такого способу належать:

– мінімальний об’єм підготовчих робіт до спуску апарата в свердловину;

– малі затрати часу на спуск і підйом та відбір проби рідини;

– мінімальний ступінь забруднення об’єкта промивальною рідиною до початку випробування.

Основним недоліком даного способу є малий об’єм первинної інформації, що пов’язано з малою місткістю балона, а також те, що випробування охоплює лиш незначну частину об’єкта. Тому його розглядають як оперативний і дешевий спосіб одержання початкової інформації про перспективний об’єкт.

3. Випробувачі пластів трубні (ВПТ), які спускаються в свердловину з допомогою бурильної колони. ВПТ найбільш широко використовуються при бурінні свердловин, оскільки вони дозволяють одержати найбільш повний об’єм інформації про об’єкт випробування.

Основні недоліки випробувачів пластів:

– необхідність виконання великого обсягу підготовчих робіт перед спуском пластовипробувача в свердловину;

– великі затрати часу на спуск, підйом та підготовчі роботи до спуску;

– більше забруднення об’єкта, що підлягає випробуванню, через більшу тривалість спуску і підготовчих робіт у порівнянні з використанням інших апаратів;

– більша вартість робіт, ніж при використанні апаратів інших типів.

Апарати першої і другої групи доцільно використовувати як оперативні засоби для одержання первинної інформації про той чи інший об’єкт.

Випробувачі пластів використовуються насамперед для випробування тих об’єктів, наявність нафти або газу в яких підтверджена оперативними методами і даними геофізичних досліджень.

Їх також застосовують в тих випадках, коли немає впевненості у вірогідності даних промислової геофізики та оперативних способів випробування.

10.9.2. Випробувачі пластів на бурильних трубах

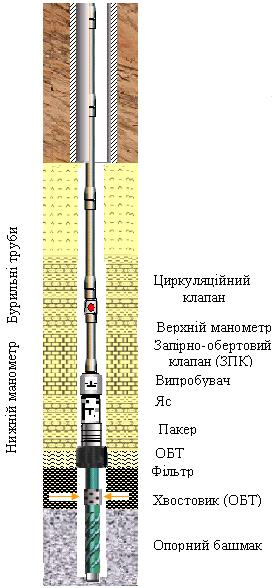

Випробувачі на трубах складаються з таких основних вузлів:

• фільтра;

• пакера;

• випробувача із зрівняльним і головним впускним клапанами;

• запірного клапана;

• циркуляційного клапана.

Ці випробувачі призначені для випробування свердловин в одно-, дво-, багатоциклових режимах і розраховані для дослідження свердловин як у відкритому стовбурі так і після спуску експлуатаційної колони.

В табл.10.3 вміщено дані про характеристику трьох типів випробувачів пластів типу КВІ (комплект випробувальних інструментів) двоциклової дії.

Таблиця 10.3 - Характеристика випробувачів пластів типу КВІ

| Тип інструменту | КВІ-2М-146 | КВІ-2М-95 | КВІ-М-65 |

| Діаметр зовнішнього корпусу, мм | |||

| Діаметр свердловини, мм | 190-295 | 108-161 | 75-112 |

| Діаметр пакеруючого елемента, мм | 170-270 | 95-145 | 67-95 |

| Максимальна довжина одного вузла, м | 2,3 | 2,5 | 2,575 |

| Довжина повної компоновки, м | 16,2 | 18,18 | 18,465 |

| Маса вузла, кг | |||

| Маса повного комплекту, кг | |||

| Допустимий перепад тиску на паркері, МПа | |||

| Допустима вибійна температура, °С | |||

| Допустиме осьове зусилля при стиску, кН | |||

| Допустиме осьове зусилля при розтягу, кН |

В склад КВІ входять:

• Фільтр - призначений для пропуску рідини із пласта в випробувач в період випробування і для затримання порівняно крупних частинок породи. Довжина фільтра 3,5 - 1м і складається з двох секцій.

В процесі випробування можлива кольматація щілин фільтра. При цьому швидкість надходження рідини з пласта зменшується. Для розмежування зменшення швидкості припливу унаслідок кольматації від інших причин необхідно знати зміну тиску. Для цього в обох секціях поміщають глибинні манометри. Манометр в нижній секції реєструє тиск в свердловині. Відмінність в свідченнях манометрів є ознакою закупорки щілин.

Фільтр повинен знаходитись безпосередньо проти тієї ділянки пласта, з якого передбачається отримати приплив. Якщо відстань від цієї ділянки до вибою більше довжини фільтра, то до останнього приєднують хвостовик (збирають з ОБТ). В нижній частині хвостовика нагвинчують башмак.

Одним з основних елементів випробовувачів пластів є циліндричні пакери стиску. Пакерування відбувається при навантаженні на пакер від 15-30 кН до 150-200 кН в залежності від діаметра свердловини і властивостей гуми.

• Пакер - служить для роз'єднування передбачуваного для випробування об'єкту від решти частини свердловини. Використовують пакери механічної та гідравлічної дії, Пакер складається з порожнистого штока, на який насаджений цииліндричний гумовий елемент, корпусу з верхнім перехідником, натисної головки, пелюсткової металевої опори, нижнього перехідника.

При встановленні башмака на вибій частиною ваги інструмента створюється навантаження і корпус пакера переміщатиметься вниз щодо пересувного штока, який через нижній перехідник з’єднаний з фільтром. При переміщенні корпусу вниз натисна головка притискує гумовий елемент до металевої опори, і здавлює його в осьовому напрямі; при цьому в радіальному напрямі гумовий елемент розширюється і щільно притискається до стінок свердловини, пелюсткова опора перешкоджає витіканню гуми і служить нижньою опорою. Після закінчення випробування під дією розтягуючої сили елемент скорочується в радіальному напрямі, а пластини пелюсткової опори обертаються в початкове транспортне положення.

• Гідравлічний випробувач – цеосновний вузол комплекту випробувачів пластів, в склад якого входять:

а) вирівнюючий (перепускний, зрівняльний) клапан, який призначений для полегшення перетоку промивальної рідини, що витісняється пластовипробувачем при спуску з підпакерного простору в надпакерний (при підйомі — навпаки), зменшення гідродинамічного тиску і забезпечення вирівнювання тисків під і над пакером перед звільненням останнього у зв'язку із закінченням випробування;

б) головний або впускний клапан, який запобігає надходженню промивальної рідини в порожнину колони бурильних труб в період спуску пластовипробувача в свердловину і підйомі з неї, а також пропускає в цю порожнину пластову рідину в період випробування;

в) гальмівна камера з поршнем (або гідравлічне реле часу), яка призначена для затримування відкриття впускного клапана на деякий наперед заданий інтервал часу після створення на пластовипробувач осьового стискуючого навантаження;

г) гідравлічний штуцер служить для попередження гідравлічного удару при відкритті впускного клапана випробувача пластів. Якщо він автоматично регульований, то забезпечується плавна зміна депресії на пласт, що особливо важливо при випробуванні слабозцементованих колекторів (обмеження швидкості припливу рідини з пласта в випробовувач і зменшеннях ударного навантаження на хвостовик в момент відкриття впускного клапана):

д) шток і корпус призначені для розміщення названих пристроїв, а також для передачі осьових зусиль і обертаючого моменту від колони труб до розташованих нижче вузлів.

В період спуску пластовипробовувача шток займає верхнє положення: отвори впускного клапана закриті гільзою, зрівняльний клапані відкритий. При створенні ж осьового навантаження шток опускається щодо корпусу в нижнє положення; при цьому спочатку сальник закриває зрівняльний клапан, а потім нижній кінець штока виходить з гільзи, відкриваючи отвори впускного клапана.

Стискаюче осьове навантаження може виникнути при посадці інструменту на уступ, прихопленні і т.д, але щоб впускний клапан не відкрився у випробувач встановлюють гальмівну камеру. Поршень гальмівної камери посаджений з деяким зазором по зовнішній проточці штока Поршень ділить порожнину камери на дві частини - нижню і верхню. Вони можуть сполучатися одна з іншою через вузький канал в поршні.

Коли шток під дією осьової стискаючої сили прагне опуститися вниз щодо корпусу, з ним також перемішається і поршень. Переміщенню ж поршня перешкоджає рідина, що знаходиться в нижній частині камери. Оскільки в цей період рідина може перетікати з нижньої у верхню порожнину тільки через вузький канал в поршні - то швидкість опускання штока і поршня залежатиме від гідродинамічних опорів цього каналу, а тривалість переміщення штока від розмірів камери.

Гідравлічний опір каналу можна регулювати зміною його довжини і в'язкості рідини в камері. Для цього поршень виготовлений з двох деталей, що сполучаються, між собою при допомозі різьби.

• Запірно-поворотний клапан (ЗПК) служить для припинення припливу пластової рідини з пласта в порожнину колони бурильних труб при закритому вирівнювальному клапані. Завдання випробування більш повно вирішуються при використанні ЗПК багатократної дії.

• Циркуляційний клапан дозволяє здійснювати промивання свердловини після завершення випробування і звільнення пакера, а також встановлення рідинних ванн (нафтових, водяних, кислотних) у випадку прихоплювання бурильних труб.

Мета промивання - замінити промивальну рідину, яка в період випробування може загазуватися, на свіжу, не загазовану, а також при необхідності, витіснити пластову рідину з колони бурильних труб на гирлі.

• Глибинні манометри і термометри призначені для реєстрації тиску і температури в період випробування. Рекомендується встановлювати декілька глибинних манометрів: під фільтром, у фільтрі, між головним і запірним клапаном, над запірним клапаном. Тривалість роботи глибинних приладів повинна бути достатньою на весь період випробування. Регулювання тривалості роботи приладів проводиться за допомогою годинникового механізму.

В період випробування нижні вузли пакера можуть бути прихоплені. На цей випадок в компоновці передбачено гідравлічний яс та безпечний замок.

• Гідравлічний яс призначений для полегшення зняття пакера та у разі необхідності ліквідації прихоплення хвостовика і фільтра. Він спрацьовує при осьовому натягу, коли шток з поршнем миттєво звільняється від гідравлічного протитиску, створеного в масляній камері і, переміщуючись вверх, здійснює удар по корпусу.

• Безпечний замок дозволяє від'єднувати верхню частину компонування, якщо навіть з допомогою яса не вдається звільнити пакер і фільтр. Його встановлюють над пакером.

• Пробовідбірники використовують для відбору проби рідини з пласта в період випробування при тиску, що максимально наближається до пластового. Вони встановлюються у випробувач.

При створенні осьового навантаження на випробувач пластів для пакерування навантаження передасться на патрубок, розміщений в корпусі пробовідбірника. При його переміщенні відкриваються розміщені по його торцях два клапани, а при знятті навантаження патрубок повертається в первинне положення і клапани закриваються. Відсічена рідина разом з приладом підіймається із свердловини.

Більш досконалі вузли і широкий вибір допоміжних пристроїв входять в склад багатоциклових випробувачів пластів - трубних випробувачів третього покоління. В табл. 10.5 вміщено їхні технічні характеристики.

Таблиця 10.5 - Характеристика багатоциклових випробувачів пластів

| Параметри | МВГ-146 | МВГ-127 | MBК -95 | МВК- 80 | МВК-65 | |

| Зовнішній діаметр, мм | ||||||

| Довжина, мм: секції (максимальна) комплексу (загальна) | 2890 27150 | 2600 21400 | 3200 16500 | |||

| Допустиме навантаження, кН: стискуюче розтягуюче | 1 500 | |||||

| Крутний момент, кН.м | 7,5 | 4,9 | 3,9 | 3,1 | ||

| Максимальний перепад тиску, МПа | ||||||

| Максимальна температура, °С | ||||||

| Максимальна маса, кг: секції загального комплексу | ||||||

| Розмір приєднуючої різьби | 3-121 | 3-101 | 3-76 | 3-62 | 3-56 | |

| Діаметр свердловин, мм | 190-295 | 161-243 | 118-165 | 97-112 | 78-102 | |

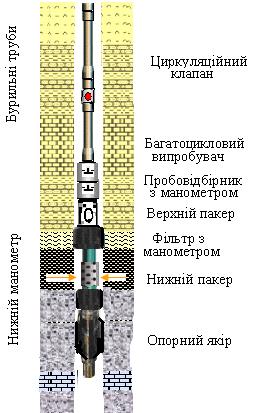

Найбільш поширена однопакерна компоновка ВПТ (рис. 10.7) коли випробувач пластів з опорою на вибій спускається в свердловину відразу після виявлення в процесі буріння перспективного на нафту чи газ об’єкта.

| |||

|

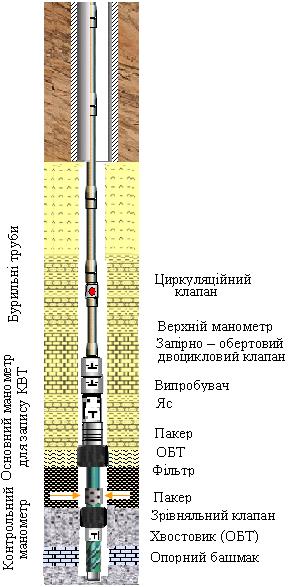

Але існують різні варіанти компоновок і окремих її елементів, які підбираються в залежності від конкретних умов випробування пластів. При високих перепадах тиску, що діє на пакер (понад 25 МПа),

в компоновку вводять два пакери з пристроєм, який розподіляє тиск між пакеруючими елементами пропорційно (рис. 10.8).

Два пакери використовують також, якщо глибина свердловини перевищує 4000 м. Для окремого випробування одного з пластів фільтр розташовують між двома пакерами і упором фільтра („хвостовика”) на вибій свердловини.

При роботі в обсадженій частині свердловини і при великій відстані пласта від вибою (понад 150 м) переваги мають компоновки, які забезпечують проведення операцій без опори на вибій (рис. 10.9).

Для цього використовують якірний пристрій, плашки якого утримуються стінками обсадної колони і забезпечують осьовий стиск, необхідний для розширення пакеруючого елемента Для цього використовують якірний пристрій, плашки якого утримуються стінками обсадної колони і забезпечують осьовий стиск, необхідний для розширення пакеруючого елемента.

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

|

|

10.9.3. Технологія процесу випробування

Суть випробування з допомогою ВПТ полягає в тому, що пласт ізолюється від усіх інших проникних пластів і стовпа промивної рідини, після чого з’єднується з денною поверхнею через бурильну колону. При цьому в свердловині створюється депресія, величина якої регулюється висотою стовпа рідини в колоні і яка має бути достатньою для забезпечення припливу пластового флюїду. В разі одержання припливу пластового флюїду реєструється його об’ємна швидкість і зміна тиску в свердловині в інтервалі залягання об’єкта протягом всього періоду випробування, відбирається проба пластового флюїду і вимірюється кількість рідини, що поступила з пласта за час випробування.

Підготовчі роботи до випробування

Перед випробуванням необхідно:

• уточнити інтервал випробування;

• уточнити місце установки пакера;

• вибрати величину депресії на об'єкт;

• вибрати склад комплекту пластовипробовувача;

• провести роботи по забезпеченню СПО без ускладнень;

• обладнати гирло свердловини перед випробовуванням.

► Уточнення інтервалу випробування та місця установки пакера

Після розтину продуктивного горизонту бурінням за даними геофізичних досліджень уточнюється:

• число, потужність і глибини залягання проникних пластів, можлива їх проникність (стандартний каротаж -КС і бокове каротажне зондування -БКЗ);

•конфігурація стовбура свердловини (профілеметрія на 30–50 м безпосередньо над даним пластом) і т.д.

Ці дані служать для вирішення перших двох завдань.

► При виборі величини депресії повинні бути враховані наступні фактори:

- тип покладу. Якщо поклад газоконденсатний, величину депресії доцільно вибирати так, щоб запобігти небезпеці випадання конденсату в колекторі, що приведе до зниження колекторних властивостей пласта. Якщо поклад нафтовий, то необхідно враховувати тиск пружності розчиненого газу;

- стійкість порід. Під впливом значної величини депресії стінки свердловини можуть руйнуватися, і частинки зруйнованої породи можуть закупорювати фільтр. Слід врахувати також, що відносна густина бурового розчину повинна бути близькою до коефіцієнта аномальності, щоб не могло виникнути диференціального тиску, спричиняючого прихвачування бурильної колони.

Перед спуском в свердловину всі вузли пластовипробовувача перевіряють на герметичність шляхом опресовування гідравлічним тиском, що перевищує максимально можливу початкову депресію. Вузол визнають герметичним. якщо за 10 хв. випробування тиск не знизився.

Велика увага повинна бути приділена герметичності і міцності бурильних труб. Доцільно перед проведенням випробування провести дефектоскопію. Бурильні труби повинні бути розраховані також на розтягування і розрив.

► Вибір місця установки і розміру пакера

При виборі інтервалу для установки пакера визначається необхідна мінімальна довжина цього інтервалу, його діаметр і місце положення по стовбуру свердловини. Мінімальна довжина інтервалу залежить від глибини установки пакера, точності вимірів каротажного кабелю і бурильних труб.

Вибраний для установки пакера інтервал свердловини по всій довжині повинен бути представлений стійкими породами з мінімальною кавернозністю.

Можливі три варіанти вибору інтервалу для установки пакера:

1) У непроникній крівлі випробовуваного об'єкту - найбільш раціональний варіант;

2) У стійкій частині стовбура свердловини над кавернозною крівлею випробовуваного об'єкту. Така установка можлива тільки за умови., якщо в кавернозній частині під пакером немає "посторонніх' проникних інтервалів;

3) У верхній (проникній) частині випробовуваного інтервалу. Таку установку пакера здійснюють в тих випадках, коли вище випробуваного об’єкта свердловина на великій ділянці (протягом 50 - 100м) має підвищену кавернозність, або коли під даним об'єктом розташований інший високопроникний горизонт і пропластки між ними кавернозні або малі по потужності. Таку установку пакера можна застосовувати тільки за умови, якщо проникна потужність інтервалу випробовування в 2 рази і більш перевищує мінімально допустиму довжину для установки пакера.

У всіх випадках інтервал для установки пакера вибирають так, щоб довжина хвостовика не перевищувала 50 м. Збільшення інтервалу між пакером і вибоєм більш 50м допускається тільки як виняток.

Якщо наявна потужність інтервалу для установки пакера менш допустима, але не менше 4 м, установку пакера слід проводити методом точної прив'язки. Дня цього за даними кавернометрії або профілеметрії визначають інтервал установки пакера. Потім спускають бурильні труби з воронкою до такої глибини, щоб воронка знаходилася на 15-30 м вище вибраного інтервалу установки пакера. Спускають каротажний зонд через труби, проводять каротажний запис ділянки відкритого стовбура свердловини нижче труб, щоб визначити положення воронки щодо каротажного заміру розрізу свердловини з точним виміром спущених труб.

Бурильну колону допускають до вибою та визначають дійсну відстань від вибою до вибраної по прфілеметрії точки інтервалу установки пакера, тобто визначають необхідну довжину хвостовика. Погрішність установки пакера по цьому методу складає не більш ± 0,5 м і практично не залежить від глибини.

Прохідність пакера по стовбуру свердловини та надійність герметичності пакеровання при випробуванні характеризується коефіцієнтом пакеровання

, (10.12)

, (10.12)

де: Dc – діаметр сверловини, мм; Dп - діаметр пакера, мм.

Залежно від конкретних умов випробування кожен пакеруючий елемент за величиною може бути віднесений до однієї з наступних груп:

1) пакери підвищеної стійкості 1,06 < Кп < 1,10.

Пакери цієї групи слід застосовувати в тих випадках, коли потрібно утримувати підвищені перепади тиску (25 МПа і більше), де стовбур свердловини знаходиться у доброму стані, немає звужень або уступів (пакери мають знижену прохідність по стовбуру свердловини).

Якщо стовбур свердловини має звуження і планується робота при підвищених перепадах тиску, для установки пакера слід забурювати зумпф долотом меншого діаметру за 10 - 15м до крівлі випробовуваного об'єкту.

2) пакери середньої стійкості та прохідності 1,1 < Кп < 1,14.

Такі пакери слід застосовувати для роботи з перепадом тиску від 15 до 25 МПа в свердловинах з незначними звуженнями:

3) пакери підвищеної прохідності 1,14 < Кп < 1,18.

Такі пакери слід застосовувати в свердловинах, ускладнених звуженнями стовбура над інтервалом установки пакера, і лише у випадках, коли утримуваний перепад тиску не перевищує 16 МПа.

Застосування пакера з діаметром, що виходить за межі вказаних вище значень Кп недоцільно, тому що пакер не проходитиме по стовбуру свердловини або не забезпечуватиме герметичність пакеровання.

Величина допустимого перепаду тиску на пакер за інших рівних умов тим більше, чим менше значення коефіцієнта пакеровання – Кп.

► Обгрунтування величини депресії і діаметру штуцера

Величина депресії(різниця між тиском пласта і тиском на вибої свердловини при випробуванні) встановлюється максимально можливою. Це основна умова надійності визначення характеру насичення випробовуваного горизонту.

Проте максимальна величина депресії на пласт встановлюється з врахуванням наступних обмежень:

• міцності бурильних труб на зім’яття від дії зовнішнього тиску промивальної рідини;

• міцності і стійкості пакера;

• стійкості гірських порід в інтервалі випробування і пакеровання.

При випробуванні колекторів, насичених нафтою з високим газовим фактором, необхідно, щоб при депресії вибійний тиск був більшим від тиску насичення. Це забезпечить лінійну фільтрацію рідини в пласті, що є одним з критеріїв одержання якісних результатів випробувань. Величина депресії на пласт не повинна перевищувати  .

.

Якщо передбачається створення високої депресії близькою до стійкості пакера. то доцільно в компоновку включати два пакера. розташовуючи один над іншим.

При орієнтовному визначенні пластового тиску слід брати його мінімальне можливе значення.

За наявності в інтервалі випробування рихлих пісковиків або слабозцементованого піску, які при високих депресіях можуть дати ускладнення, депресію слід обмежувати до величини, що забезпечує випробування без обвалювань або винесення піску з підвищеною інтенсивністю. Величина такої депресії береться на основі досвіду проведення випробувань на сусідніх свердловинах. За відсутності цих даних випробування таких інтервалів слід виключити або при необхідності допустима депресія підбирається на основі досвіду, шляхом декількох випробувань з нарощуванням депресії від мінімальної до необхідної.

Аналогічне обмеження депресії потрібне при випробуванні колекторів газоконденсатного типу, якщо величина депресії, що планується, може привести до зниження проникності колектора унаслідок випадання конденсату.

Штуцер встановлюють також для зниження активності прояву висококонденсатних горизонтів. Діаметр штуцера може змінюватися від 6 до 20 мм. Чим більше початкова депресія на пласт і чим вище очікувана його активність. тим менший діаметр штуцера слід застосовувати.

Дата добавления: 2015-07-25; просмотров: 77 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Застосування поверхнево-активних речовин 2 страница | | | Застосування поверхнево-активних речовин 4 страница |