|

Читайте также: |

Цель работы. Экспериментально исследовать влияние некоторых факторов на движение твердых материалов в холодной модели барабанной печи.

Краткие сведения. Движение твердых материалов в металлургических печах (механический процесс) оказывает существенное влияние на показатели работы и конструкцию печей. Это влияние оказывается особо ощутимым, если от него зависит время пребывания материала в печи, величина активной поверхности перерабатывающего материала, его пылеунос, теплообмен и т.д.

Из всего многообразия процессов движения твердых материалов в печах можно выделить:

1. Перегребание и пересыпание материалов;

2. Увлечение газовыми потоками мелких частиц материалов;

3. Прохождение газов через слой материалов;

4. Выплавление или газификация слоев материала.

Некоторые закономерности движения твердых материалов рассмотрим с помощью физической модели вращающейся барабанной печи.

Барабанные печи, предназначенные для сушки и обжига материалов, широко используются в цветной металлургии.

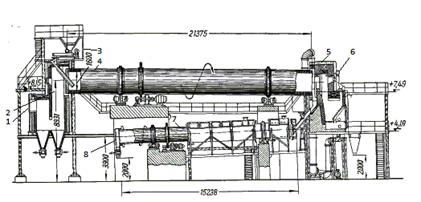

В них движение твердых кусковых материалов происходит за счет силы тяжести, которая проявляется при вращении барабана за счет его наклона. Материал, загруженный в верхнюю часть барабана, постепенно сползает в его нижнюю часть. Кроме верхней загрузочной головки печи, через которую производят загрузку материала и отвод отходящих газов, есть и нижняя - разгрузочная головка печи и топливная головка. В ней устанавливают горелки или форсунки, предназначенные для сжигания топлива во внутреннем пространстве печи (рис. 1). Движущийся материал под воздействием тепла от сжигания топлива подсушивается и обжигается. На количество материала, проходящего через печь, оказывает влияние целый ряд факторов. Среди них такие, как угол наклона печи, число оборотов барабана, его диаметр и т.д.

Рис.1. Барабанная вращающаяся печь:

1 - газоход; 2 - верхняя (загрузочная) головка; 3 - загрузочный бункер с питателем; 4 - трубчатая печь; 5 - нижняя (разгрузочная) головка; 6 - окно для горелки (форсунки); 7 - холодильник; 8 - выгрузка охлажденного огарка.

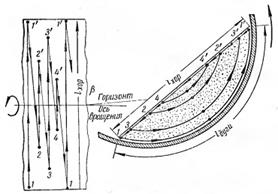

Механизм перемещения материалов в барабанных вращающихся печах довольно сложен. При вращении барабана, сечение которого заполнено на 10-20 %, шихта располагается в виде сегмента (рис.2).

Угол наклона хорды сегмента близок к углу естественного откоса перерабатываемых материалов и в среднем составляет 27-35°. При этом длина хорды l хор равна 0,7-0,8 диаметра барабана.

Частицы шихты в барабанных печах движутся по траектории, слагающейся из перемещений в плоскости вращения барабана и из перемещений вдоль оси барабана. Частичка шихты, находящейся в нижней части сегмента в точке 1 при вращении барабана переместится внутри слоя шихты по другой траектории 1-1'. Далее из точки 1' частица под действием силы тяжести скатывается по наклонной поверхности шихты в точку 2, а из нее вновь поднимается внутрь слоя по траектории 2-2' и выходит на поверхность в точке 2' и т.д.

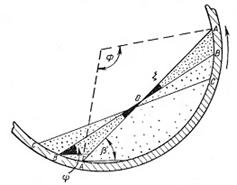

Скатывание шихты в плоскости вращения барабана происходит при условии перемещения хорды из положения С-С (рис.З) в положение линии А-А, расположенной к горизонту под углом  . В момент достижения шихтой этого положения, она лавинообразно скатывается в нижнюю часть.

. В момент достижения шихтой этого положения, она лавинообразно скатывается в нижнюю часть.

Рис. 2. Схема перемещения материала в барабанной печи

Количество сыпавшейся шихты показано контуром АОВ, характеризующимся углом  - углом скатывания. После ссыпания шихты угол между поверхностью барабана и горизонтом непрерывно увеличивается и достигает опять угла

- углом скатывания. После ссыпания шихты угол между поверхностью барабана и горизонтом непрерывно увеличивается и достигает опять угла  . При этом снова происходит процесс лавинообразного движения и т.д.

. При этом снова происходит процесс лавинообразного движения и т.д.

Рис. 3. Механизм скатывания шихты

Лавинообразное движение материала происходит не только в плоскости вращения барабана, но и за счет наклона барабанной печи вдоль ее оси. При каждом осыпании шихты обновляется активная поверхность, на которой в основном происходят физико-химические превращения в материале. Динамический угол естественного откоса материала в печи β превосходит статический угол откоса данного материала φ примерно на величину угла скалывания ξ.

При наиболее характерном для барабанных печей числе оборотов  значение

значение  .

.

Угол зависит от числа оборотов барабана и от физических свойств материалов. При возрастании n до 3-5, ξ резко падает до нуля вследствие качественного изменения характера пересыпания шихты и перехода от периодических пересыпаний к непрерывному движению.

Вследствие сложности движения конкретного кусочка шихты, математическое описание этого процесса для данного кусочка представляет значительные трудности. Проще описать движение потока шихты.

Для практики наибольший интерес при исследовании механического процесса в барабанных печах представляют два показателя: производительность печи как транспортного устройства (массовый расход М) и линейная скорость движения материала в печи (W м). Формулы для определения этих величин можно получить на основе экспериментальных замеров, не прибегая к сложным математическим выкладкам.

Производительность барабанных печей выражается формулой

, ,

| (1) |

где М - массовый расход данного участка печи или печи в целом, кг/час;  - коэффициент заполнения поперечного сечения печи материалом, доли единиц; D - внутренний диаметр печи, м; W м- средняя по слою линейная скорость движения шихты вдоль слоя печи, м/час; ρ м- насыпная масса шихты в печи, кг/м3.

- коэффициент заполнения поперечного сечения печи материалом, доли единиц; D - внутренний диаметр печи, м; W м- средняя по слою линейная скорость движения шихты вдоль слоя печи, м/час; ρ м- насыпная масса шихты в печи, кг/м3.

Опыты на моделях показали, что линейная скорость движения материала определяется по формуле:

, ,

| (2) |

где С - численный коэффициент; D -диаметр печи, м;  - угол наклона печи, градусы; n - частота вращения барабана, об/мин.

- угол наклона печи, градусы; n - частота вращения барабана, об/мин.

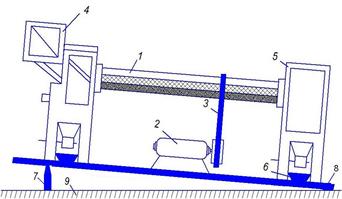

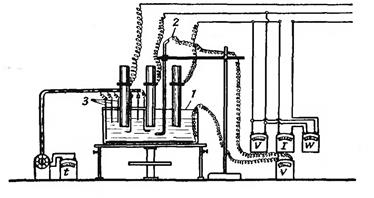

Описание установки. Установка (рис. 4) представляет собой уменьшенную модель барабанной печи, выполненную в масштабе 1:100, имеющую диаметр внутренней части D = 34мм и длину L = 440 мм. Эта часть печи выполнена из стеклянной трубки с толщиной стенки около 1,5 мм, что позволяет вести визуальное наблюдение за движущимся потоком шихты. Барабан 1 приводится во вращение электродвигателем 2 через ременную передачу 3. Шихта загружается в печь через загрузочную головку 4 и разгружается в емкость через разгрузочную головку 5 в плошку 6.

Рис. 4. Схема лабораторной установки

Угол наклона печи а можно изменять, устанавливая специальные конуса 7 под один из концов подставки модели. Другой коней подставки 8 шарнирно соединен с основанием модели 9.

Для определения плотности насыпной массы шихты и массового расхода материала используются аналитические весы.

Порядок выполнения работы.

1. Ознакомиться с руководством по выполнению работы.

2. При включенной печи, произвести установку заданного угла наклона α и заданного числа оборотов вращения барабана печи n.

3. Определить экспериментально плотность насыпной массы шихты, используя емкость 6 и аналитические весы:

|

4. Загрузочную воронку засыпать материалом и следить за равномерным поступлением шихты в барабан с тем, чтобы коэффициент заполнения печи  был около 15-20% (хорда

был около 15-20% (хорда

5. Используя меченые частички проследить и изобразить траекторию движения.

6. Выбрав по длине печи L участок длиной l определить линейную скорость движения материала:

|

где  - время прохождения меченой частицы участка длиной l, ч.

- время прохождения меченой частицы участка длиной l, ч.

7. Определить с помощью аналитических весов массу разгруженного материала m в течение  =10 мин в емкость 6 в условиях установившегося движения шихты.

=10 мин в емкость 6 в условиях установившегося движения шихты.

8. Рассчитать массовый расход

|

где М - массовый расход в кг/час; m - масса высыпавшегося из печи материала, кг;  - время разгрузки, ч.

- время разгрузки, ч.

9. Повторить опыт с другими условиями и найти численный коэффициент С в формуле (2).

10. Занести экспериментальные расчетные данные в таблицы 1 и 2.

Таблица 1

Экспериментальные данные

| № опыта | Число оборотов n, об/мин | Угол наклона α, град | Коэффициент заполнения φ | Длина участкака l уч, см | Время прохождения участка шихтой τ1, мин | Масса высыпавшегося материала m, кг |

Таблица 6

Результаты обработки экспериментальных данных

| № опыта | Скорость движения материала W м, м/час | Коэффициент С | Массовый расход М, кг/час | Относительная погрешность | |

| теоретический | практический | ||||

ЛАБОРАТОРНАЯ РАБОТА 6. МОДЕЛИРОВАНИЕ ЭЛЕКТРИЧЕСКОГО ПОЛЯ РУДОПЛАВИЛЬНОЙ ПЕЧИ

Цель работы. Изучить распределение электрических полей и мощности в ванне реальной руднотермической электропечи путем измерений на ее модели и переноса полученных данных на действующую печь.

Краткие сведения. В настоящее время в самых разнообразных схемах производства различных металлов находят широкое применение рудно-термические электропечи.

Отличительным признаком этой группы электропечей является способ подвода электроэнергии в зону плавления, осуществляемый с помощью графитированных, угольных и самоспекающихся электродов большого диаметра, погруженных в шлак.

Большая группа электродных печей, собственно и называемых рудно-термическими, применяется для переработки рудного сырья и шлаков в производстве меди, никеля, свинца, цинка, олова.

Руднотермические печи этого типа обладают высокой мощностью до 50÷60 МВт, имеют относительно небольшое сопротивление ванны 10-2÷2∙10-3 Ом, а следовательно, требуют относительно низких напряжений 100÷600 В и работают при весьма больших токах (десятки тысяч ампер).

Токоподводящие электроды погружены в расплавленный шлак на значительную глубину. Электрическая энергия превращается в тепловую на сопротивлении газового промежутка, окружающего электрод в шлаке, на сопротивлении самого жидкого шлака при растекании по нему электрического тока, а также на сопротивлении шихтовых материалов.

Геометрические размеры и электрические параметры зоны, в которой происходит тепловыделение могут изменяться в широких пределах вследствие изменения объема шихтовых материалов и расплава, перемещения электрода, изменения напряжения и других факторов.

Для рудотермического процесса большое значение имеет объемная плотность полученной тепловой энергии и уровень температуры, при которой она выделяется.Оба этих параметра имеют различное значение в разных точках ванны и зависят от распределения электрического поля и плотности тока в ванне печи. Поэтому задача определения оптимальных режимов сводится к изучению электрического и теплового полей ванны.

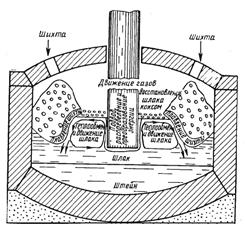

Рис.1. Схема процесса в руднотермической печи.

Изучать распределение электрических полей на действующих печах чрезвычайно сложно из-за высоких температур в печи, из-за трудностей внесения в ванну датчиков и т.д. Аналитическое исследование также затруднительно. Поэтому в настоящее время широкое распространение получил метод моделирования электропечей — по существу единственный метод, позволяющий детально обследовать печь.

Описание установки. Модель руднотермической электропечи для получения медно-никелевых штейнов представлена на рис 2. Соблюдается геометрическое подобие модели и промышленной печи.

Шлак моделируется раствором электролита (KCl) имеющего ту же ионную структуру что и расплавленный шлак.

Штейн, имеющий не ионную, а электронную проводимость, т. е. на три порядка более высокую, моделируется никелированной медной пластиной, уложенной на под модели.

Модель прямоугольной печи выполнена из органического стекла. Подвод тока осуществляется графитовыми электродами диаметром 25 мм, подвешенными на тросиках.

Рис 2.Схема моделирующей установки:

1 — ванна; 2 — подвижной щуп; 3 — термопара

Механизмы подъема электродов позволяют регулировать глубину их погружения в “шлак” индивидуально. Кроме того, вся площадка модели может перемещаться по вертикали примерно на 65 мм.

Цепь питания модели включает трехфазный трансформатор, понижающий напряжение до 36 В. В измерительную часть схемы также входят амперметр и вольтметр.

Для снятия электрического поля - распределения потенциалов в электролите, моделирующем шлак, применяется схема, включающая чувствительный гальванометр с высоким внутренним сопротивлением.

Одна клемма вольтметра соединена с медной пластиной на две ванны, а вторая - с подвижным щупом, позволяющим измерить потенциал в любой точке раствора. Подвижный щуп перемещается в прорезях, сделанных в своде модели возле одного из электродов.

Дата добавления: 2015-07-25; просмотров: 243 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЛАБОРАТОРНАЯ РАБОТА 4. ИССЛЕДОВАНИЕ ДИНАМИКИ ГАЗОВОЙ СТРУИ ПРИ ИСТЕЧЕНИИ В РАСПЛАВ МЕТОДОМ МОДЕЛИРОВАНИЯ | | | Порядок выполнения эксперимента и обработки данных |