Читайте также:

|

а) Газовая коррозия - это коррозия в газовой среде при высоких температурах (жидкий металл, при горячей прокатке, штамповке и др.);

б) Атмосферная коррозия - это коррозия металла в естественной атмосфере или атмосфере цеха (далее будет рассмотрена более подробно);

в) Жидкостная коррозия - это коррозия в жидких средах: как в растворах электролитов, так и в растворах неэлектролитов;

г) Подземная коррозия - это коррозия металла в почве;

д) Структурная коррозия - коррозия из-за структурной неоднородности металла;

е) Микробиологическая коррозия - это коррозионное разрушение металлов при воздействии микроорганизмов и продуктов их жизнедеятельности;

ж) Коррозия внешним током - воздействие внешнего источника тока (анодное или катодное заземление);

з) Коррозия блуждающими токами - прохождение тока по непредусмотренным путям по проекту;

и) Контактная коррозия - сопряжение разнородных электрохимических металлов в электропроводящей среде;

к) Коррозия под напряжением - одновременное воздействие коррозионной

среды и механического напряжения.;

Атмосферная коррозия

Атмосферная коррозия - это разрушение металлов во влажных средах при температуре окружающей среды. При этом преобладают электрохимические гетерогенные процессы на границе раздела фаз (поверхность металла - тонкий слой влаги, сконденсировавшейся на поверхности металла). Атмосферной коррозии подвергается примерно 80% металлических конструкций.

Процессы окисления металла и восстановления окислительного компонента среды могут быть пространственно разделены. Скорость коррозии в этом случае зависит от электродного потенциала корродирующего металла. Для неметаллических материалов закономерности коррозионных разрушений и их химическое сопротивление воздействию окружающей среды определяется природой и структурой материала, а также свойствами коррозионной среды.

Гетерогенный электрохимический процесс атмосферной коррозии часто сопровождается кислородной деполяризацией. На скорость процесса атмосферной коррозии влияют характер атмосферы, продолжительность воздействия, состав металла и состояние его поверхности. Влажность, температура и степень загрязнения атмосферы влияют на качество и состав образующихся на поверхности металла пленок влаги, причем в таких слоях становится возможным возникновение концентрационной поляризации.

Наиболее агрессивные среды, сильно загрязненные промышленными отходами -газами СО2, SO2, NO2, NH3, HCl, частицами солей, угольной пылью; менее активны чистые и сухие континентальные атмосферы.

В промышленных районах атмосферная коррозия может интенсифицироваться под действием так называемых кислотных дождей, агрессивные составляющие которых подвергаются фотохимической реакции в каплях под действием ультрафиолетового излучения с образованием сернокислотного тумана. Присутствующие в водяных каплях ионы марганца или железа служат катализаторами процесса. Образование сернокислотного тумана ускоряется в результате окислительного действия H2O2 и O3.

В зависимости от влажности атмосферы различают несколько видов атмосферной коррозии: мокрую, влажную и сухую коррозию.

Мокрая атмосферная коррозия наблюдается при капельной конденсации влаги на поверхности металла при относительной влажности воздуха, равной 100%. Так корродируют металлические конструкции под действием дождя, снега, тумана, т.е. прямого попадания влаги.

Влажная атмосферная коррозия возникает при влажности в атмосфере ниже 100% и сопровождается адсорбционной, капиллярной и химической конденсацией на поверхности металла. Адсорбционная конденсация - это процесс образования тончайшего слоя молекул воды, связанных с поверхностью металла адсорбционными силами. В зависимости от состояния металлической поверхности на ней при влажности немного ниже 100% может адсорбироваться слой влаги в несколько десятков молекулярных слоев. Основные этапы процесса конденсации:

а) образование пленки мономолекулярного адсорбционного слоя воды;

б) осаждение мельчайших капелек воды при понижении температуры;

в) образование сплошной пленки влаги по всей поверхности металла.

В случае шероховатой или запыленной поверхности образуется молекулярный слой воды. Химическая конденсация влаги (хемосорбция воды)- это процесс дальнейшего развития адсорбционной конденсации. Для этого процесса характерно образование гидроксидов. Капиллярная конденсация преимущественно проходит в зазорах, щелях и пр.

Сухая атмосферная коррозия проходит при относительной влажности ниже 60%, т.е. под действием кислорода воздуха. В этом случае наблюдается лишь потускнение поверхности металла вследствие образования пленки из продуктов коррозии. Процесс разрушения в случае сухой атмосферной коррозии подобен химическому процессу роста оксидных пленок на поверхности металла. Пленка на металле в случае сухой атмосферной коррозии растет очень медленно, и рост ее быстро прекращается. Однако сухая атмосферная коррозия при появлении на металлической поверхности тончайших пленок влаги переходит во влажную атмосферную коррозию, а при попадании брызг - в мокрую атмосферную коррозию.

На скорость атмосферной коррозии влияют свойства образующихся продуктов коррозии, в частности их гигроскопичность. Так, гигроскопичные продукты коррозии меди и никеля в атмосфере, загрязненные сернистыми газами, способствуют интенсивному поглощению влаги поверхностью металла и дальнейшему усилению коррозии. Негигроскопичные продукты коррозии алюминия хорошо предохраняют металл от дальнейшего разрушения даже при наличии в атмосфере диоксида серы.

На скорость атмосферной коррозии влияет контакт металлов, электродные потенциалы которых неодинаковы.

Меры по защите металлов от атмосферной коррозии зависят от конструктивных и эксплуатационных особенностей машин и аппаратов, но основное их назначение -затормозить анодный и катодный процессы. Традиционно применение сплавов устойчивых в атмосферных условиях и защитных покрытиях. Среди временных мер защиты: масла и смазки, осушители, инертные атмосферы, летучие ингибиторы коррозии.

Совместно с атмосферной коррозией протекает микробиологическая коррозия.

Микробиологическая коррозия - это коррозионное разрушение металлов при воздействии микроорганизмов и продуктов их жизнедеятельности. Часто инициирование электрохимической коррозии металлов вызвано микроорганизмами (бактериями и грибами). Микроорганизмы могут и подавлять действие ингибиторов коррозии. Бактерии могут вырабатывать серную, муравьиную, уксусную и другие карбоновые кислоты, деполяризовать катодные участки, окислять ионы металлов и ассимилировать электроны на поверхности металлов.

Воздействие продуктов жизнедеятельности микроорганизмов на материал конструкции: (кислотное, щелочное, окислительное, ферментативное). Например, серобактерии - аэробы окисляют сероводород сначала в серу, затем в серную кислоту по следующей схеме:

2H2S + O2  2H2O + S2; S + 2H2O + 3O2

2H2O + S2; S + 2H2O + 3O2  2H2SO4

2H2SO4

Возможно действие окислительных ферментов с выделением пероксида водорода, а затем атомарного кислорода при разложении пероксида водорода:

nH2O2  nН20 + пО; mMe + nО

nН20 + пО; mMe + nО  МепОm

МепОm

Продукты коррозии, в свою очередь, стимулируют разложение пероксида водорода.

Общие положения электрохимической теории коррозии

Электрохимическая коррозия является наиболее распространенным типом коррозии металлов. По электрохимическому механизму корродируют металлы в контакте с растворами электролитов (морская вода, растворы кислот, щелочей, солей). В обычных атмосферных условиях и в земле металлы корродируют также по электрохимическому механизму, т.к. на их поверхности имеются капли влаги с растворенными компонентами воздуха и земли. Электрохимическая коррозия является гетерогенным и многостадийным процессом. Ее причиной является термодинамическая неустойчивость металлов в данной коррозионной среде. В отличие от химических, электрохимические процессы зависят не только от концентрации реагирующих веществ, но и, главным образом, зависят от потенциала поверхности металла.

На границе раздела двух разнородных фаз происходит переход заряженных частиц -ионов или электронов из одной фазы в другую. Следовательно, возникает разность электрических потенциалов, распределения упорядоченных электрических зарядов, т.е. образование двойного электрического слоя. Возникновение межфазового скачка потенциала можно объяснить следующими основными причинами. Рассмотрим только те, которые приводят к коррозии металлов: переход катионов металла из электролита на металл (электродный потенциал), адсорбция анионов электролита на металле (адсорбционный потенциал), возникновение ионно-адсорбционного потенциала за счет одновременной адсорбции поляризуемого атома кислорода и перехода катионов из металла в электролит.

Наличие на межфазовой границе металл-раствор электролита двойного электрического слоя оказывает существенное влияние на процесс, в частности, на скорость коррозии металлов. При изменении концентрации (плотности) положительных или отрицательных частиц в растворе или металле может измениться скорость процесса растворения металла. Именно из этих соображений электродный потенциал является одной из важнейших характеристик, определяющих скорость коррозии металла.

На одной и той же поверхности происходят одновременно два процесса, противоположные по своему химическому смыслу: окисление металла и восстановление окислителя. Оба процесса должны протекать сопряжено, чтобы сохранялось равенство числа электронов, отдаваемых металлом и присоединяющихся к окислителю в единицу времени. Только в этом случае может наступить стационарное состояние.

Электрохимический механизм протекания процесса предполагает, что окисление и восстановление подчиняются свойственным им зависимостям между потенциалом и током, где ток выражает скорость процесса. Кинетика коррозии определяется кинетикой окисления металла и восстановления окислителя. Необязательно, чтобы эти два процесса происходили на одной точке поверхности металла. Электрон, освобожденный металлом в одной точке, может переместиться в соседнюю и там присоединиться к окислителю. Перемещение электрона в пределах металла на малые расстояния происходит практически беспрепятственно, вследствие высокой электронной проводимости. Точки, где осуществляются элементарные акты окисления и восстановления, могут мигрировать на поверхности металла, меняться местами и т. д., подчиняясь законам случайности. Под влиянием различных причин они могут быть фиксированы на поверхности, вызывая местную коррозию.

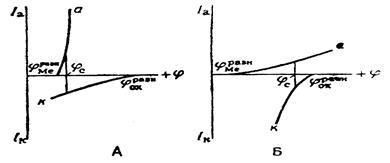

Причиной протекания реакций окисления металла и восстановления окислителя является изменение термодинамического потенциала, или свободной энергии. - ∆G = EzF, где zF - количество электричества, связанное с реакцией на электродах и числом молей компонентов равных стехиометрическим коэффициентам. При стационарном потенциале φс скорость анодного процесса (окисления) (1) равна скорости катодного процесса (восстановления) (2). Равенство скоростей реакций (1) и (2) выражено на рис.1 равенством ординат (сила тока), отвечающих φс. Для рассматриваемого случая условие стационарности можно выразить через 1а = 1к или через ia = ik, если принять, что обе реакции протекают на поверхности одной и той же величины w.

Рис. 1. Простейшая коррозионная диаграмма: а - анодная кривая; к - катодная кривая;

равновесные потенциалы металла и окислителя; φс - стационарный потенциал корродирующего металла.

равновесные потенциалы металла и окислителя; φс - стационарный потенциал корродирующего металла.

На рис.1 изображены анодная а и катодная к поляризационные кривые для данного металла в растворе определенного состава и для данного окислителя на поверхности того же металла. Наклон кривых а и к определяет кинетику процесса. Таким образом, рисунок содержит сведения о термодинамической возможности коррозии данного металла некоторым окислителем и о скорости этого процесса, определяемой кинетикой реакций (1) и (2), т.е. зависимостью их скоростей от смещения соответствующих потенциалов от равновесного значения. Коррозия возможна только в том случае, если - ∆G > О (E > 0). Если E <0 и  < 0 или

< 0 или  , то окисление металла невозможно (рис.2).

, то окисление металла невозможно (рис.2).

Рис. 2. Поляризационные кривые, отвечающие случаю, когда  ; при этом E < 0 и коррозия металла данным окислителем невозможна.

; при этом E < 0 и коррозия металла данным окислителем невозможна.

Если поляризационные кривые а и к идут с различными наклонами, то та кривая, которая отвечает более высокому перенапряжению (идет более полого), будет определять в основном скорость процесса. Так, при большом перенапряжении реакции (2) получим случай так называемого катодного контроля, тогда кинетика определяется скоростью катодной реакции; при этом φс близок к  . При большом перенапряжении реакции (1) получим анодный контроль; при этом φс близок к

. При большом перенапряжении реакции (1) получим анодный контроль; при этом φс близок к  (рис.3).

(рис.3).

Рис. 3. К оррозионные диаграммы, отвечающие катодному контролю (А) и анодному контролю (Б).

Рассматривая рис.1 и 3, мы видим, что окислитель, восстанавливаясь, заставляет потенциал металла сдвинуться от равновесного в сторону более положительных значений. Коррозию в кислотах, когда металл окисляется ионами H+, навязывающими ему потенциал более положительный, чем равновесный, называют «коррозией с водородной деполяризацией», коррозию при окислении металла кислородом - «коррозией с водородной деполяризацией».

Термодинамика электрохимической коррозии металлов

Для электрохимического растворения металла необходимо присутствие в растворе окислителя (деполяризатора, который бы осуществлял катодную реакцию ассимиляции электронов), обратимый окислительно-восстановительный потенциал которого положительнее обратимого потенциала металла в данных условиях.

Катодные процессы при электрохимической коррозии могут осуществляться различными веществами:

1) ионами

2) молекулами

3) оксидами и гидрооксидами (как правило, малорастворимыми продуктами коррозии, образованными на поверхности металлов)

4) органическими соединениями

При увеличении активности ионов металла (повышение концентрации ионов металла в растворе), потенциал анода возрастает, что приводит к торможению растворения металла. Понижение активности металла, напротив, способствует растворению металла. В ходе коррозионного процесса изменяются не только свойства металлической поверхности, но и контактирующего раствора (изменение концентрации отдельных его компонентов). При уменьшении, например, концентрации деполяризатора, у катодной зоны может оказаться, что катодная реакция деполяризации термодинамически невозможна.

При наличии в растворе газообразного кислорода и не возможностью протекания процесса коррозии с водородной деполяризацией основную роль деполяризатора исполняет кислород. Коррозионные процессы, у которых катодная деполяризация осуществляется растворенным в электролите кислородом, называют процессами коррозии металлов с кислородной деполяризацией. Это наиболее распространенный тип коррозии металла в воде, в нейтральных и даже в слабокислых солевых растворах, в морской воде, в земле, в атмосфере воздуха.

Общая схема кислородной деполяризации сводится к восстановлению молекулярного кислорода до иона гидроокисла:

O2 + 4ē + 2H2O  4OH-

4OH-

Каждый процесс с кислородной деполяризацией включает следующие последовательные стадии:

1) Растворение кислорода воздуха в растворе электролита;

2) Конвективная транспортировка растворенного кислорода в растворе электролита (за счет диффузии или перемешивания) к слою Прандтля;

3) Перенос кислорода в части слоя Прандтля П(δ)в результате движения электролита;

4) Перенос кислорода в диффузионном слое электролита толщиной или в пленке продуктов коррозии металла к катодным участкам поверхности;

5) Ионизация кислорода:

а) в нейтральных и щелочных растворах

O2 +4ē + 2H2O  4OH-

4OH-

б) в кислых растворах

O2 +4ē + 4H+  2H2O

2H2O

6) Диффузионный или конвектный перенос ионов ОН- от катодных участков поверхности корродирующего металла в глубь электролита.

Термодинамическая вероятность протекания электрохимической коррозии при восстановлении кислорода на катоде определяется неравенством

В реальных условиях коррозии металла наиболее затрудненными стадиями процесса являются:

а) реакция ионизации кислорода на катоде;

б) диффузия кислорода к катоду, либо перенапряжение диффузии.

Возможны случаи, когда обе стадии -ионизация кислорода и диффузия кислорода оказывают влияние на процесс.

Катодная реакция ионизации кислорода состоит из цепи последовательных элементарных реакций, т.е. протекает стадийно:

а) образование молекулярного иона кислорода

O2 + ē  O2 -

O2 -

б) образование пергидроксила

O2-+H+  НO2

НO2

в) образование пергидроксила иона

HO2 + ē  НO2-

НO2-

г) образование перекиси водорода

HO2- +H+  Н2O2

Н2O2

д) восстановление перекиси водорода до гидроксил иона и

гидроксил- радикала

H2O2 + ē  ОН- +ОН●

ОН- +ОН●

е)Восстановление гидроксил-радикала до гидроксил иона

ОН● + ē  ОН-

ОН-

Для ряда металлов (Fe,Cu,Au,Pt) причиной перенапряжения ионизации кислорода является замедленность элементарной реакции ассимиляции одного электрона. Для кислых растворов такой реакцией является образование молекулярного иона кислорода (а), а для щелочных сред - образование пергидроксил-иона (в).

Коррозия металлов с водородной деполяризацией возможна во всех типах коррозионных сред (нейтральных, щелочных, кислых), но чаще наблюдается в кислых средах при транспортировке и хранении кислот, травлении проката, кислотной очистке металлической поверхности.

Разряд ионов водорода на катоде представляют в виде схемы, состоящей из следующих стадий:

1. Диффузия и миграция гидратированных ионов водорода к катоду:

H+ × H2O  (H3O)+

(H3O)+

2.Дегидротация ионов водорода: (H3O)+  Н+ + Н2O

Н+ + Н2O

3. Вхождение иона водорода в состав двойного слоя.

4. Разряд иона водорода:

Н++ē  Надс

Надс

5. Рекомбинация атомов водорода в молекулу:

Надс + Надс= Н2

6. Образование и отрыв пузырьков из молекул водорода от поверхности электрода. Термодинамическая вероятность такого процесса определяется таким условием:

равновесный потенциал ионизации металла φ  в каждом случае должен

в каждом случае должен

быть отрицательней

равновесного потенциала реакции восстановления катионов водорода, т.е.

φ  .< φ

.< φ  .

.

Равновесный потенциал водородного электрода определяется

активностью ионов водорода в растворе согласно уравнению Нернста

(для стандартных условий)

φ

φ  >-0,0592 рН - это условие термодинамической вероятности процесса.

>-0,0592 рН - это условие термодинамической вероятности процесса.

Химическая коррозия

К химической коррозии относят:

а) коррозию в жидкостях- неэлектролитах;

б) газовую коррозию.

Коррозия металлов в жидкостях - неэлектролитах.

К жидкостям неэлектролитам относятся жидкости органического происхождения -спирты, фенол, бензол, хлороформ, нефть, керосин и т.д., а также ряд жидкостей неорганического происхождения - расплавленная сера, жидкий бром и др. В чистом виде органические растворители и входящие в состав нефти и жидких топлив углеводороды слабо реагируют с металлами, но в присутствии примесей процессы воздействия резко интенсифицируются. Ускоряют коррозионные процессы содержащиеся в нефти серосодержащие соединения (сероводород, меркаптаны, а также элементарная сера). Меркаптаны (R - SH) вызывают коррозию меди, никеля, серебра, свинца, олова и других металлов с образованием меркаптидов типа Me(SH)2.

Содержащийся в нефти сероводород взаимодействует с железом, свинцом, медью, серебром с образованием сульфидов:

4Ag + 2H2S + O2= 2Ag2S + 2H2O

Сера в расплавленном состоянии реагирует практически со всеми металлами.

Газовая коррозия.

Типичный случай газовой коррозии имеет место при взаимодействии металла с кислородом. Данный процесс протекает по схеме:

Me +1/2 • O2 <-> MeO.

Направление химической реакции окисления металлов определяется парциальным давлением кислорода в газовой смеси  и давлением диссоциации оксида при данной температуре

и давлением диссоциации оксида при данной температуре  .Возможны следующие пути протекания этой химической реакции:

.Возможны следующие пути протекания этой химической реакции:

а)  = PMeO, т.е. парциальное давление кислорода

= PMeO, т.е. парциальное давление кислорода  в газовой смеси и давление диссоциации оксида PMeO, равны; реакция находится в равновесии;

в газовой смеси и давление диссоциации оксида PMeO, равны; реакция находится в равновесии;

б)  > PMeO, реакция сдвинута в сторону образования оксида;

> PMeO, реакция сдвинута в сторону образования оксида;

в)  < PMeO,реакция протекает в обратном направлении; оксид будет диссоциировать на чистый металл и кислород.

< PMeO,реакция протекает в обратном направлении; оксид будет диссоциировать на чистый металл и кислород.

Если процесс окисления происходит в воздушной атмосфере, то величину  можно считать постоянной. Таким образом, зная давление диссоциации оксида металла и парциальное давление кислорода в газовой смеси, можно определить температурные границы термодинамической вероятности данного процесса. Давление диссоциации оксида возрастает с повышением температуры. Поэтому, несмотря на то, что повышение температуры ускоряет химические реакции окисления металлов, термодинамическая вероятность этих процессов снижается.

можно считать постоянной. Таким образом, зная давление диссоциации оксида металла и парциальное давление кислорода в газовой смеси, можно определить температурные границы термодинамической вероятности данного процесса. Давление диссоциации оксида возрастает с повышением температуры. Поэтому, несмотря на то, что повышение температуры ускоряет химические реакции окисления металлов, термодинамическая вероятность этих процессов снижается.

Образующиеся на поверхности металла оксидная пленка может защищать металл от дальнейшего окисления. Образование подобной пленки может быть следствием:

1) адсорбции молекул кислорода поверхностью металла, соприкасающейся с атмосферой;

2) химического взаимодействия металла и газа с образованием химического соединения.

В результате такого взаимодействия образуется сначала мономолекулярный, а затем полимолекулярный слой оксидов. В дальнейшем атомы кислорода диффундируют через образовавшийся слой оксида, одновременно с этим в противоположном направлении диффундируют ионы металла. Реагируя с кислородом, ионы металла образуют оксид, что приводит к появлению новых слоев пленки, т.е. к ее утолщению. По мере утолщения пленки процесс диффузии будет затрудняться.

Скорость процесса при газовой коррозии зависит от ряда факторов: природы металла (состава сплава), характера газовой среды, температуры среды, защитных свойств образующихся продуктов коррозии, времени контакта газовой среды с объектом воздействия.

Процессы газовой коррозии - многостадийные гетерогенные процессы, протекающие на границе раздела фаз металл-газовая среда.

Факторы, определяющие скорость коррозии

Коррозия незащищенной поверхности стали в атмосфере определяется климатическими условиями данного места.

Существуют внутренние и внешние факторы коррозии. К первым относятся факторы, связанные с природой материала (состав, структура, внутренние напряжения, состояние поверхности). Внешние факторы определяются составом коррозионной среды и условиями коррозии (температура, давление, скорость движения материала относительно среды и др.).

Критическая влажность.

Влага может попадать на поверхность стали непосредственно в виде жидкости, например в результате дождя или росы. Но в определенных условиях коррозия стали может вызываться и парами воды, всегда содержащимися в воздухе (даже при значениях относительной влажности, далеких от насыщения).

В чистом воздухе при относительной влажности ниже 100% коррозия минимальна, но уже очень небольшие концентрации примесей, таких как двуокись серы, могут вызывать значительную коррозию даже в отсутствии видимых следов осаждения влаги. Достаточно, чтобы относительная влажность превысила некоторое критическое значение (причем сравнительно небольшое) значение. Это значение в какой-то мере зависит от загрязнения атмосферы, но в присутствии двуокиси серы оно составляет 70-80%. Если влажность ниже критической, то коррозия незначительна даже в загрязненном воздухе.

Появление влаги на стали при влажности ниже критической, но ниже точки насыщения, может объясняться или адсорбционным механизмом, или присутствием на поверхности гигроскопичных солей. После начала коррозии состав, образовавшийся ржавчины будет влиять на относительную влажность, при которой идет дальнейшая коррозия, так как продукты коррозии, образующиеся в загрязненной атмосфере, содержат гигроскопические соли. Однако механизм, по которому влага достигает поверхности, не столь важен для коррозии, как продолжительность времени, в течение которого сталь остается влажной.

Загрязнение атмосферы.

Влажность имеет решающее значение, но в атмосфере с достаточной для коррозии влажностью определяющее влияние на скорость коррозии оказывают примеси, содержащиеся в воздухе. В отсутствии таких примесей коррозия невелика даже в очень влажном воздухе.

Наиболее важной примесью в промышленной атмосфере является двуокись серы. Двуокись серы появляется в воздухе в результате сгорания топлива. Она может влиять на коррозию разными путями. Особо важную роль играет последовательность анодных реакций, приводящих к образованию сульфата железа. Двуокись серы из воздуха окисляется до трехокиси, взаимодействует с влагой и образует серную кислоту, которая в свою очередь реагирует со сталью с образованием сульфата железа.

Влияние температуры.

Влияние температуры на скорость коррозии четко не определено. Она влияет на относительную влажность воздуха, следовательно, косвенным образом и на коррозию. Однако колебания температуры, оказывающие влияние на конденсацию и на скорость испарения влаги с поверхности влаги, могут играть более важную роль, чем среднее значение температур.

Изобарно-изотермический потенциал или энергия Гиббса (G) является критерием возможности протекания коррозионного процесса:

∆G = ∆H-T∆S,

где ∆Н - энтальпия, определяющая тепловой эффект коррозионного процесса;

∆S - изменение энтропии системы;

Т-температура.

Условием самопроизвольного протекания процесса (в частности коррозии) является неравенство ∆G < 0. При положительном значении ∆G процесс будет самопроизвольно протекать в обратную сторону, и металл будет восстанавливаться из продуктов коррозии.

Зависимость ∆G от температуры в достаточно хорошем приближении может быть описана уравнением:

∆G = ∆H0 -T∆S0,

где ∆H0 - стандартное изменение энтальпии реакции при температуре 298 К,

∆S0 - стандартное изменение энтропии реакции при температуре 298 К,

T- температура.

Применение термодинамических расчетов для оценки процессов, протекающих при высоких температурах более оправдано, так как с ростом температуры, как правило, возрастают скорости прямой и обратной реакций и достаточно быстро устанавливается равновесие между исходными веществами и продуктами реакций.

Методы защиты от коррозии

В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты. Любой метод защиты изменяет ход коррозионного процесса, либо уменьшая скорость, либо прекращая его полностью.

Эффективность защиты выражают через коэффициент торможения γ или степень защиты Z. Коэффициент торможения показывает: во сколько раз уменьшается скорость коррозии в результате применения данного способа защиты

где ic и ic¢ - скорость коррозии до и после защиты. Степень защиты указывает, насколько полно удалось подавить коррозию благодаря применению этого метода:

или

Катодная защита

Этот метод защиты основан на изменении электрохимических свойств металла под действием поляризующего тока при наложении на него катодной поляризации (катодная защита). При смещении потенциала металла в сторону более электроотрицательных значений (по сравнению с величиной стационарного потенциала коррозии) скорость катодной реакции увеличивается, а скорость анодной падает (см. рис. 4). Если при стационарном потенциале φ соблюдалось равенство

то при более отрицательном значении φ это равенство нарушается:

причем

Рис. 4. П оляризационная диаграмма коррозионного процесса.

Уменьшение скорости анодной реакции при катодной поляризации эквивалентно уменьшению скорости коррозии.

Внешний ток iвн, необходимый для смещения потенциала до значения φ, представляет собой разницу между катодным и анодным токами

iвн= ik ` - ia`

(его величина на рис.4 выражена прямой ав). По мере увеличения внешнего тока потенциал смещается в более отрицательную сторону, и скорость коррозии должна непрерывно падать. Когда потенциал корродирующего металла достигает равновесного потенциала анодного процесса аφr, скорость коррозии делается равной нулю (ik = ia=0), коэффициент торможения - бесконечности, а степень защиты 100%. Плотность тока, обеспечивающая полную катодную защиту, называется защитным током i3. Его величине на рис.4 соответствует отрезок cd. Величина защитного тока не зависит от особенностей протекания данной анодной реакции, в частности от величины сопровождающей ее поляризации, а целиком определяется катодной поляризационной кривой. Так, например, при переходе от водородной деполяризации к кислородной сила защитного тока уменьшается и становится равной предельному диффузному току (отрезок cd на рис.4).

Защита металла катодной поляризацией применяется для повышения стойкости металлических сооружений в условиях подземной (почвенной) и морской коррозии, а также при контакте металлов с агрессивными химическими средами. Катодная поляризация защищаемого металла достигается либо наложением тока от внешнего источника (катодная защита), либо созданием макрогальванической пары с менее благородным металлом (обычно применяются алюминий, магний, цинк и их сплавы). Он играет здесь роль анода и растворяется со скоростью, достаточной для создания в системе электрического тока необходимой силы (протекторная защита). Растворимый анод при протекторной защите часто называют "жертвенным анодом".

Требуемый для полной защиты ток обычно бывает чрезмерно велик. Следует иметь в виду, что такой ток часто будет вызывать вредный побочный эффект, например чрезмерное защелачивание. Поэтому катодная защита применяется в сочетании с некоторыми видами покрытий.

Явление пассивности

Скорость коррозии многих металлов часто значительно меньше в растворах сильных окислителей, чем в растворах окислителей более слабых. Сюда относятся такие металлы, как железо, хром, никель, титан, цирконий, алюминий и многие другие. Резкое уменьшение скорости коррозии в сильных окислителях называется пассивацией, а состояние металла - пассивным.

Пассивное состояние обусловлено образованием очень тонкой пленки окисла, представляющего собой отдельную фазу, или слоя хемисорбированного кислорода, а может быть и других частиц. Ограничимся представлением о некотором кислородном «барьере», образующемся на поверхности металла в подходящем окислителе и сильно тормозящем анодный процесс.

Рис. 5. П олная анодная поляризационная кривая: I- активное растворение; II- переход в пассивное состояние; III- пассивность; IV- перепассивация; V- выделение кислорода.

На рис.5 приведена анодная кривая. Активное растворение продолжается до потенциала, отвечающего точке b. При этом ток равен критическому току пассивации iп, а потенциал обозначен символом φп. На участке be (в интервале потенциалов φп - φпп) происходит пассивация. φппи iпп можно назвать потенциалом и током полной (наилучшей) запассивированности. Это название не вполне точно, так как на реальных поляризационных кривых линия cd редко бывает строго горизонтальной; но сравнительно небольшими вариациями тока iпп в интервале cd часто можно пренебречь. Потенциал φ п и ток iп являются важными характеристиками электрода, показывающими, насколько легко металл переходит в пассивное состояние. Чем отрицательнее φп и чем меньше iп, тем легче наступает пассивность. Интервал потенциалов ∆φ n отвечает условиям, в которых сохраняется пассивное состояние. Чем больше ∆φп, тем в более широких пределах изменение потенциала будет сохранять пассивное состояние. Выше потенциала φ'пп скорость окисления снова увеличивается (участок de) и металл оказывается в области перепассивации или в транспассивном состоянии. Иными словами, отклонение значения потенциала от равновесного значения называется перепассивацией. При еще более высоком потенциале становится возможным процесс окисления ионов гидроксила и выделение кислорода: 4OН-—► 2H2O + O2 + 4е. Это соответствует участку fg. Если этот последний процесс определяет кинетику анодной реакции, то угловой коэффициент прямой fg соответствует окислению ионов ОН-.

При изменении потенциала в обратном направлении кривая, вообще говоря, имеет такой же ход. В таком случае φпп будет потенциалом начала потери пассивности (депассивации). Его иногда называют фладе-потенциалом (φf) по имени исследователя, изучавшего депассивацию железа.

В настоящее время вопрос сводится к изучению природы защитных образований на металле, в которых обычно участвует кислород.

При более высоком потенциале становится возможным процесс выделения кислорода:

Между адсорбированным кислородом и металлом возникают химические связи (хемисорбция), иначе говоря, на поверхности металла возникает хемисорбированная пленка:

Из-за неоднородности поверхности пленка может где-то образовываться, а где-то нет. Там, где есть пленка, не происходит окисления металла.

Анодная защита. Использование пассивности в практике зашиты от коррозии

Многие металлы находятся в пассивном состоянии в некоторых агрессивных средах: хром, никель, титан, цирконий легко переходят в пассивное состояние и устойчиво его сохраняют. Для практического использования пассивности нужно такое сочетание свойств металла и среды, при котором последняя обеспечивает значение стационарного потенциала, лежащего в области ∆φn.

Смещение потенциала активного металла в отрицательную сторону должно уменьшить скорость коррозии. Если потенциал становится отрицательнее равновесного в данной среде, то скорость коррозии должна стать равной нулю (катодная защита, применение протекторов). Подобным образом, за счет анодной поляризации от внешнего источника электрической энергии можно перевести способный к этому металл в пассивное состояние и тем уменьшить скорость коррозии на несколько порядков. Расход электрической энергии не должен быть велик, так как сила тока в области ∆φn вообще весьма мала.

Существуют требования, которым должна удовлетворять система, чтобы к ней можно было применить анодную защиту. Прежде всего, нужно надежно знать анодную поляризационную кривую для выбранного металла в данной агрессивной среде. Чем выше in, тем большая сила тока потребуется для перевода металла в пассивное состояние; чем меньше inn, тем меньший расход энергии потребуется для поддержания пассивности. Чем шире диапазон ∆φn, тем большие колебания потенциала можно допустить, т.е. тем легче поддерживать металл в пассивном состоянии. Нужна уверенность в том, что в области ∆φn металл корродирует равномерно. В противном случае, даже при малой величине iпп, возможно образование язв и сквозного разъедания стенки изделия. Форма защищаемой поверхности может быть довольно сложной, что затрудняет поддержание одинакового значения потенциала на всей поверхности; в этом отношении большая величина ∆φn особенно желательна. Конечно, требуется и достаточно хорошая электропроводность среды. Анодная защита может осуществляться несколькими способами.

1. Простое наложение постоянной э.д.с. от постороннего источника электрической энергии. Положительный полюс подключается к защищаемому изделию, а около его поверхности помещают катоды сравнительно малого размера. Они размещаются в таком количестве и на таком расстоянии от защищаемой поверхности, чтобы обеспечить по возможности равномерную анодную поляризацию изделия. Этот способ применяется в том случае, если ∆φn достаточно велик и нет опасности при некоторой неизбежной неравномерности распределения потенциала анода, активации или перепассивации, т.е. выхода за пределы ∆φn.

2.Периодическое включение и выключение тока защиты, когда изделие уже запассивировано. При включении анодного тока потенциал изделия смещается в отрицательную сторону, причем может произойти депассивация. Но поскольку иногда это происходит довольно медленно, простая автоматика может обеспечить включение и выключение защитного тока в нужное время. Когда потенциал дойдет до величины φ'пп, т.е. до начала перепассивации, ток выключается; когда потенциал сдвинется в отрицательную сторону до φпп (начало активации), ток снова включается. Смещение потенциала в катодную сторону происходит тем медленнее, чем меньше iпп. Чем ближе был потенциал к величине φ'пп, тем медленнее он смещается в отрицательную сторону (в направлении φпп) при выключении тока. Например, для хрома в 0,1н растворе H2SO4 при 750C, если выключение тока произошло при φ=0,35В, активация наступит через 2 ч; выключение тока при φ=0,6В вызывает активацию через 5 ч; выключение же при φ=1,05В увеличивает срок начала активации более чем до 127 ч. Столь большое время, необходимое для депассивации, позволяет делать значительные перерывы в подаче тока.

Зависимость времени запассивации от потенциала включения легко объяснима при помощи концепции фазового окисла (образуется более толстый слой окисла, растворение которого требует больше времени).

3. Если область пассивного состояния (∆φn) мала, то необходимо применение потенциостата, поддерживающего заданную величину потенциала (относительно некоторого электрода сравнения) в узких границах. Потенциостат должен быть способен давать большую силу тока.

В то время как катодная защита может употребляться для защиты многих металлов, погруженных в любую электропроводящую среду, например твердую или жидкую, анодная защита применяется только для защиты целых секций химических установок, которые изготовлены из металла, способного пассивироваться в рабочей среде. Именно это и ограничивает ее применение.

Анодная защита не обеспечивает стойкости в присутствии агрессивных ионов. Так, хлоридные ионы разрушают пассивную пленку, а потому их концентрация должна поддерживаться низкой, за исключением защиты титана, который может пассивироваться в хлористоводородной кислоте.

Анодная защита потребляет очень мало энергии и может применяться для защиты обычных конструкционных металлов, способных пассивироваться, например углеродистой и нержавеющей стали, во многих средах.

Покрытия, как метод защиты металлов от коррозии

Защита металлов, основанная на изменении их свойств, осуществляется или специальной обработкой их поверхности, или легированием. Обработка поверхности металла с целью уменьшения коррозии проводится одним из следующих способов: покрытием металла поверхностными пассивирующими пленками из его труднорастворимых соединений (окислы, фосфаты, сульфаты, вольфраматы или их комбинации), созданием защитных слоев из смазок, битумов, красок, эмалей и т.п. и нанесением покрытий из других металлов, более стойких в данных конкретных условиях, чем защищаемый металл (лужение, цинкование, омеднение, никелирование, хромирование, свинцевание, радирование и т.д.).

Защитное действие большинства поверхностных пленок можно отнести за счет вызванной ими механической изоляции металла от окружающей среды.

Повышение устойчивости железных и стальных изделий при покрытии их поверхности осадками других металлов обусловлено и механической изоляцией поверхности, и изменением ее электрохимических свойств. При этом может наблюдаться или смещение обратимого потенциала анодной реакции в сторону более положительных значений (покрытия медью, никелем, родием), или увеличение поляризации катодной реакции - повышение водородного перенапряжения (цинк, олово, свинец).

Обработку поверхности металлов применяют для предохранения машин, оборудования, аппаратов и предметов домашнего обихода при временной защите в условиях транспортировки, хранения и консервации (смазка, пассивирующие пленки) и для более длительной защиты при их эксплуатации (лаки, краски, эмали, металлические покрытия). Общим недостатком этих металлов является то, что при удалении (например, вследствие износа или повреждения) поверхностного слоя скорость коррозии на поврежденном месте резко возрастает, а повторное нанесение защитного покрытия не всегда бывает возможно.

В этом отношении легирование является значительно более эффективным (хотя и более дорогим) методом повышения коррозионной стойкости металлов. Примером повышения коррозийной стойкости металла легированием являются сплавы меди с золотом. Для надежной защиты меди необходимо добавлять к ней значительное количество золота (не менее 52,2 ат.%). Атомы золота механически защищают атомы меди от их взаимодействия с окружающей средой. Несравненно меньше количество легирующих компонентов требуется для повышения устойчивости металла, если эти компоненты способны образовывать с кислородом защитные пассивирующие пленки. Так, введение хрома в количестве нескольких процентов резко увеличивает коррозионную стойкость.

Ингибиторы коррозии

Уменьшить или полностью исключить коррозию металлической аппаратуры можно введением в агрессивную среду соединений, значительно снижающих коррозионный процесс. Такой способ снижения скорости коррозии называют ингибированием, а вводимые в среду вещества - ингибиторами, или замедлителями, коррозии. Ингибирование применяют только в системах с постоянным объемом агрессивного раствора, например при защите резервуаров, цистерн, травильных ванн, паросиловых установок, при снятии накипи и т.д. Концентрация вводимого ингибитора зависит от состава и свойств среды, температуры, рН раствора и др. Эффективность его защиты определяется защитным действием (эффектом) (Z,%) и коэффициентом ингибирования (J):

где K0- массовый показатель скорости коррозии в среде без ингибитора,

г/(м2 * ч);

К 1 - массовый показатель скорости коррозии в среде с ингибитором, г/(м 2 *ч).

Пересчет одного критерия в другой осуществляется следующим образом:

На эффективность действия ингибиторов коррозии влияют внешние и внутренние факторы коррозии. Среди них наиболее важные: рН среды и концентрация ингибитора.

Механизм действия замедлителей коррозии в большинстве случаев имеет электромеханический характер, т.е. одни вещества, вводимые в состав среды, замедляют анодный, а другие - катодный процесс или одновременно обе стадии процесса.

По характеру защитного действия применяемые ингибиторы подразделяются на катодные, анодные и органические. К анодным замедлителям относятся вещества, обладающие окислительными свойствами (хроматы, дихроматы, нитриты и др.). Они образуют на анодной поверхности металла или сплава пассивные, чаще всего оксидные пленки толщиной 0,01 мкм и уменьшают скорость его растворения. Уменьшение скорости коррозии достигается непосредственным торможением перехода металла в раствор или сокращением поверхности анода из-за образования защитных пленок.

К катодным замедлителям относятся вещества, способные тормозить отдельные стадии катодного процесса. Например, в процессах, идущих с кислородной деполяризацией, скорость коррозии уменьшается при снижении концентрации кислорода в растворе. Поэтому введение поглотителей кислорода в раствор (Na2SO3) снижает скорость коррозии. Можно уменьшить коррозию, применяя катодные замедлители, сокращающие поверхность катодных участков (к ним относятся ZnSO4, ZnCl2 и др.) Снижение скорости коррозии при введении этих соединений объясняется образованием в щелочной среде нерастворимого соединения Zn(OH)2, которое осаждается на стенках аппаратов, изолирует поверхность катода от соприкосновения с раствором.

Анодные и катодные замедлители (как правило, неорганические соединения) снижают коррозию в нейтральных и щелочных средах, но не оказывают защитного действия в кислых средах.

Коррозия металлов в растворах кислот протекает с водородной деполяризацией. Для ее предотвращения применяются ингибиторы, повышающие перенапряжение восстановления ионов водорода и реакции ионизации металла. Введение кислотных ингибиторов уменьшает скорость коррозии в этих средах в десятки и сотни раз.

К органическим замедлителям коррозии относятся органические коллоиды, поверхностно - активные вещества и другие соединения.

Органические ингибиторы адсорбируются на поверхности металла, причем не на всей поверхности, а лишь только на катодных, активных ее участках, тормозя разряд ионов водорода, а, следовательно, разрушения металла. Органические ингибиторы не адсорбируются окислительной поверхностью или продуктами коррозии, находящимися на ней, поэтому они будут разрушатся под действием агрессивной среды.

Защитное действие органических ингибиторов зависит не только от природы этих веществ, но и от температуры и концентрации их в агрессивной среде. С повышением температуры уменьшается адсорбция их поверхностью и резко снижается защитное действие. Концентрация ингибитора в растворе должна быть строго определенной.

В полиметаллических системах необходимо применять смеси ингибиторов, действие которых на металлоконструкции неодинаково. Возможно равнозначное действие отдельных ингибиторов, ослабление эффективности (антагонизм), увеличение эффективности (синергизм).

Наиболее полезен эффект синергизма, который приводит к достижению большего защитного эффекта.

Оценка коррозионной стойкости металлов

Коррозионную стойкость металлов можно оценить по следующим показателям:

а) по изменению массы металла при коррозии, отнесенной к единице поверхности и единице времени. Эту величину называют массовым показателем коррозии:

где mн и mк - соответственно начальная и конечная масса образца металла: S - площадь поверхности образца; t - время коррозии;

б) по объему выделяющегося или поглощаемого при коррозии газа (водорода,

кислорода), отнесенному к единице поверхности металла и единице времени:

где Коб - объемный показатель коррозии; V - объем выделяющегося (поглощаемого)

газа, см;

в) по уменьшению толщины образца металла, выраженной в линейных единицах и отнесенной к единице времени. Это показатель коррозии, характеризующий среднюю глубину разрушения металла за единицу времени (мм/год):

где р - плотность металла, г/см3; 8760 - число часов в году.

г) по плотности коррозионного тока

где n - валентность металла, переходящего в раствор; А - атомная масса металла;

26,8 - постоянная Фарадея, А • ч..

Контрольные вопросы:

1.Определение коррозии.

2.Классификация коррозионных процессов.

3.Сущность химической коррозии. Виды химической коррозии

4.Сущность электрохимической коррозии

5.Поляризационные кривые. Их характеристики.

6.Термодинамика электрохимической коррозии металлов.

7.Виды коррозионного разрушения:

а) по характеру коррозионного разрешения

б) по условиям протекания процесса

8. Сущность атмосферной коррозии.

9. Факторы, влияющие на скорость коррозии.

10.. Методы защиты от коррозии:

а) катодная защита

б) пассивация

в) анодная защита

г) покрытия - как метод защиты

11.Ингибиторы коррозии

12. Оценка коррозионной стойкости металлов.

Литература:

1. Стромберг А.Г., Семченко Д.П. Физическая химия, -M.: "Высшая школа",1973. - 480с.

2. Коррозия./ Под ред. Л.Л.Шрайера. -M.: "Металлургия", 1981. - 632с.

3. Киреев BA. Краткий курс физической химии, -M.: "Химия",1969. - 640с.

4. Жуков А.П., Малахов А.И. Основы металловедения и теории коррозии. -M.: "Высшая школа",1991. - 168с.

5. Жук Г.Н. Коррозия. -M.: "Высшая школа", 1988. - 420с.

Дата добавления: 2015-07-11; просмотров: 109 | Нарушение авторских прав