|

Читайте также: |

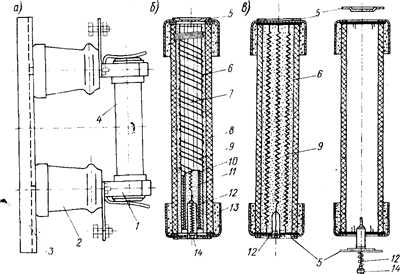

Рис. 5-4. Предохранители серии ПР-2: а — общий вид; б, в — патроны на номинальные токи 15—63 А и 100—1000 А; г — формы плавких вставок

1 - неподвижные контактные стойки; 2 - патрон; 3 - фибровая (газогенерирующая) трубка; 4 - плавкая вставка; 5 - латунная втулка; б - латунные колпачки (подвижный контакт); 7 - контактный нож

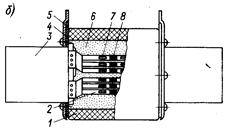

Рис. 5-5. Предохранители серии ПН-2: а — общий вид и детали; б — разрез

Корпус 1 (рис. 5-5) представляет собой глазурованную квадратную снаружи, круглую внутри фарфоровую трубку с четырьмя резьбовыми отверстиями с каждого торца. В трубку введен узел с плавкой вставкой 2, приваренной электроконтактной точечной сваркой к шайбам врубных контактных выводов 3. Контактный узел с каждого торца трубки крепится к крышке 4 винтами. Крышки с асбестовыми прокладками 5 привинчиваются к корпусу и герметически закрывают его.

Внутренняя полость трубки наполняется чистым и сухим кварцевым песком 6, полностью охватывающим рабочую длину вставки. Применяется песок с содержанием кварца не менее 98 %, с диаметром зерен 0,2 - 0,3 мм, обработанный двухпроцентным раствором соляной кислоты, промытый и прокаленный при температуре 120-180 °С. Герметизация корпуса предохраняет песок от увлажнения.

Плавкая вставка выполняется из одной или нескольких медных ленточек толщиной 0,15—0,35 мм и шириной до 4 мм с просечками 7, уменьшающими на длине не менее 6 мм сечение вставки в два раза. Применение тонких параллельных ленточек позволяет снизить сечение плавкой вставки для данного номинального тока, а следовательно, и количество паров металла в дуге. Последнее обстоятельство облегчает гашение дуги. Возникновение нескольких дуг в параллельных каналах позволяет участвовать в рассеянии энергии дуги большему объему наполнителя, чем также облегчается гашение дуги.

Для снижения нагрева предохранителя при малых перегрузках используется металлургический эффект. На каждую ленточку вставки напаивается оловянный шарик 8. Температура плавления металла ленточки в месте, где напаян оловянный шарик, достигает 475 °С. Превышение температуры деталей предохранителя находится в пределах нормы. Отключающая способность - от 50 кА для предохранителя на 100 А до 100 кА для предохранителя на 630 А.

5-3. ПРЕДОХРАНИТЕЛИ БЫСТРОДЕЙСТВУЮЩИЕ

Для защиты полупроводниковых преобразователей потребовалось создание специального класса предохранителей, так называемых быстродействующих (время до расплавления плавкого элемента и начала ограничения тока 2—3 мс), на напряжение до 2000 В и токи 2000—5000 А (в общепромышленных электротехнических установках номинальные напряжения не превышают 660 В, а номинальные токи практически равны 1000 А) [33].

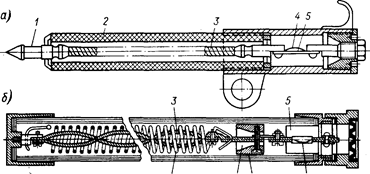

Рис. 5-6. Общий вид быстродействующего предохранителя.

Термическая стойкость электротехнического устройства определяется, интегралом Джоуля (см. § 2-8), а защитные свойства плавкого предохранителя при этом оцениваются фактическим значением I2! предохранителя, которое имеет место от момента наступления короткого замыкания (перегрузки) до момента отключения цепи и которое должно быть меньше допустимого для защищаемого объекта. По отношению к полупроводниковым приборам дело обстоит наоборот: так, тиристор типа Т171-320 на 320 А имеет интеграл Джоуля 2,5-105 А2-с, а у предохранителей типа ПН2-400 на 400 А он равен 3-106 А2-с.

Основными характеристиками быстродействующих предохранителей являются наибольшие интегралы Джоуля отключения, наибольший пропускаемый ток и преддуговое время.

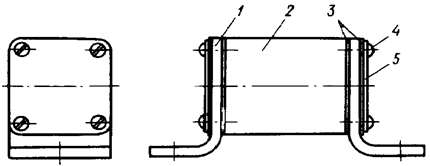

Современные быстродействующие предохранители отечественного и зарубежного производства изготовляются в виде закрытых неразборных плавких вставок (рис. 5-6), устанавливаемых, как правило, непосредственно на проводниках комплектного устройства. Плавкая вставка размещена в керамическом корпусе 2 призматической формы, на котором винтами 4 с шурупной резьбой укрепляются выводы 1 плавкой вставки, герметизирующие прокладки 3 и торцевые крышки 5.

Плавкие элементы быстродействующих предохранителей обычно изготовляются из листовых материалов толщиной 0,05—0,2 мм в виде лент, в которых с помощью отверстий той или иной формы при штамповке образуются места ослабленного поперечного сечения — перешейки (рис. 5-7, а), а концы плавкого элемента соединяются с контактными выводами плавкой вставки обычно точечной сваркой. Чем больше перешейков, тем интенсивнее гашение дуги, так как суммарное падение напряжения на плавкой вставке в этот период пропорционально числу последовательно включенных дуг и тем больше на каждой дуге, чем меньше в ней ток, т. е. больше параллельно включенных перешейков (плавких вставок).

При работе плавкого предохранителя в режиме циклических нагрузок перешейки плавкого элемента испытывают большие знакопеременные механические воздействия (удлинение и укорочение). Для повышения срока службы предохранителя его плавкие элементы выполняют с изгибами, принимающими на себя температурные деформации (рис. 5-7,б).

Рис. 5-7. Схемы форм плавких вставок быстродействующих предохранителей.

В качестве материала плавкого элемента обычно используется технически чистое серебро, которое более стойко к коррозии под воздействием температуры и имеет лучшую электропроводимость, чем, например, медь. Соединение его с медными выводами контактной сваркой не вызывает технологических трудностей. Ведутся работы по исследованию возможностей применения других материалов. Наиболее перспективным в этом отношении является стойкий к коррозии алюминий: образующаяся на его поверхности очень тонкая плотная оксидная пленка защищает основной металл от развития коррозии.

5-4. ПРЕДОХРАНИТЕЛИ ВЗРЫВНЫЕ

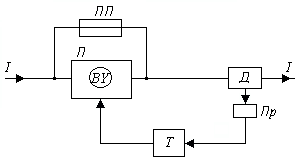

Разновидностью специальных предохранителей являются устройства, в которых токоведущая вставка в аварийном режиме разрушается под действием взрывного заряда. Эти устройства получили название взрывных предохранителей (коммутаторов). Схема такого устройства приведена на рис. 5-8. Контроль тока в цепи осуществляется датчиком Д. При коротком замыкании датчик выдает сигнал через преобразователь Пр на импульсный трансформатор Т, который повышает напряжение сигнала до значения, достаточного для срабатывания взрывного устройства ВУ, расположенного в корпусе плавкой вставки П. В результате взрыва токопроводящая вставка разрушается. Следует отметить, что сигнал от датчика может быть не только по значению тока, но и по скорости его нарастания, что существенно ускоряет выдачу сигнала.

Рис. 5-8. Схема устройства взрывного передохранителя.

Гашение дуги, возникающей при разрушении вставки, может быть осуществлено различными способами, например в трансформаторном масле, окружающем вставку (работы, выполняемые в СССР), обдувом дуги струёй газа взрывного вещества, установкой «дугогасящей» вставки ПП параллельно основной (наподобие дугогасительного контакта). В последнем примере сперва происходит ограничение тока за счет сопротивления дугогасящего контура, а затем отключение цепи вставкой ПП.

Время срабатывания — интервал времени от момента достижения аварийным током значения, равного току уставки, до начала токоограничения предохранителем — в этих устройствах составляет доли миллисекунды (0,2 — 0,7 мс).

Эксплуатация взрывных предохранителей связана с некоторыми неудобствами при замене взрывного устройства. Однако сейчас нет других аппаратов защиты на большие номинальные токи (в частности, постоянного тока) и напряжения, способных отключать аварийные токи за столь короткое время при практически неограниченной отключающей способности.

5-5. КОНСТРУКЦИИ ПРЕДОХРАНИТЕЛЕЙ ВЫСОКОГО НАПРЯЖЕНИЯ

Назначение и принцип работы предохранителей высокого напряжения такие же, как и предохранителей низкого напряжения. Основная трудность создания предохранителей высокого напряжения — гашение дуги. В современных конструкциях применяется главным образом гашение в узких каналах при высоком давлении (предохранители с мелкозернистым наполнителем) и гашение при помощи автогазового или жидкостного дутья.

Предохранители с мелкозернистым наполнителем серий ПК и ПКТ. Они выполняются на напряжения 3; 6,3; 10 и 35 кВ и номинальные токи 400, 300, 200 и 40 А соответственно. Небольшая разрывная способность 200 MB-А для силовых предохранителей и 1000 MB-А и более (не ограничено) у предохранителей (серия ПКТ) на малые токи для защиты цепей измерительных трансформаторов напряжения. Такая высокая отключающая способность достигается токоограничивающим эффектом. Полное время отключения силовыми предохранителями тока короткого замыкания достигает 0,005—0,007 с. Предохранители предназначены для внутренней и наружной установки.

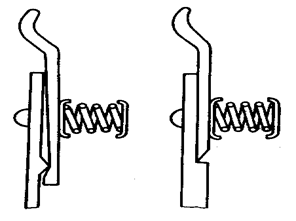

Предохранитель (рис. 5-9) состоит из контактных стоек 1, укрепленных через соответствующие изоляторы 2 на стальном основании 3, и патрона 4. Патрон состоит из изоляционного корпуса 8, армированного по концам латунными колпаками 13 и закрытого герметично с обеих сторон крышками 5. Внутри патрона размещаются плавкие вставки 7. Весь объем заполнен кварцевым песком 6. Перегорание предохранителя сигнализируется якорем 14, который после перегорания удерживающей его стальной указательной вставки 11 выталкивается пружиной 12.

На малые токи плавкая вставка выполняется в виде намотки из тонких проволок 9 на керамическом сердечнике 10. На большие токи плавкие вставки выполняются в виде отдельных спирально свитых проволок 9 (рис. 5-9,6). Проволоки медные, посеребренные либо константановые. Такая форма вставок обусловлена стремлением разместить достаточно длинную вставку в патроне ограниченной длины. Согласно работе [4] длина плавкой вставки (в миллиметрах) для этих предохранителей составляет l = 160+70 Uном, где Uном — номинальное напряжение, кВ.

Для снижения температуры предохранителя при небольших перегрузках на места скрутки плавких вставок напаяны оловянные шарики. На токи 7,5 А и ниже для ограничения перенапряжении вставки имеют переменное сечение. Разное времяперегорания отдельных участков приводит к снижению перенапряжений при отключении.

Рис. 5-9. Предохранители серии ПК: а – общий вид; б – патрон с плавкой вставкой на керамическом сердечнике; в – патрон со спиральными плавкими вставками.

Рис. 5-10. Предохранители с автогазовым (а) и жидкостным (б) гашением.

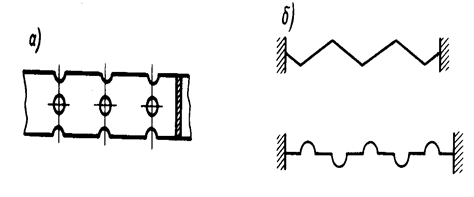

Предохранители с автогазовым, газовым и жидкостным гашением дуги (рис. 5-10). Эти предохранители выполняются с короткой плавкой вставкой. Плавкая вставка состоит из медной 4 (токоведущей) и стальной 5 (удерживающей) частей. После расплавления (перегорания) вставки (сначала медной части, а затем стальной) дуговой промежуток удлиняется с помощью пружин или давления образующихся газов. Дуга втягивается в дугогасящую или газогенерирующую среду и под действием газового или жидкостного дутья гаснет.

В стреляющем предохранителе (тип ПСН - рис. 5-10, а) вытягивание гибкой связи 3 из патрона осуществляется пружиной ножа, связанного с контактным наконечником 1. Дуга, втянутая в газогенерирующую трубку 2, резко повышает давление в трубке (до 10-12 МПа) и создает весьма интенсивное продольное автодутье. Гибкая связь окончательно выбрасывается из патрона, дуга энергично гасится. Гашение сопровождается выбросом раскаленных газов, световым и звуковым эффектом.

В жидкостном предохранителе (рис. 5-10,б) пружина 8, растягивая дуговой промежуток, тянет поршень б и проталкивает через отверстия 7 жидкость, заполняющую весь объем под поршнем. Создаваемое интенсивное продольное дутье надежно гасит дугу.

Автогазовое и жидкостное гашение позволяет создать конструкции предохранителей на напряжения 110—220 кВ с высокой отключающей способностью.

5-6. ПРЕДОХРАНИТЕЛЬ-ВЫКЛЮЧАТЕЛЬ

Предохранитель-выключатель - аппарат (блок), выполненный как рубильник, в котором в качестве подвижных контактов (ножей) применены предохранители. Таким образом, он одновременно предназначен для неавтоматической коммутации силовых электрических цепей в устройствах распределения электрической энергии, а также для защиты этих цепей при токах перегрузки и короткого замыкания. Используется на напряжение до 380 В частотой 50 Гц с номинальными токами до 400 А и отключающей способностью в соответствии с примененным предохранителем.

Аппарат состоит из несущей конструкции, неподвижных контактов, подвижных контактов-предохранителей, ручного привода с системой рычагов. Привод обеспечивает необходимое перемещение патронов предохранителей из положения «Отключено» в положение «Включено» и обратно. В закрытом исполнении имеется блокировка, исключающая открывание дверцы (кожуха) при включенном положении аппарата и включение аппарата при открытой дверце.

ГЛАВА 6

Контакторы электромагнитные

6-1. ОСНОВНЫЕ ПОНЯТИЯ

Контакторы — это аппараты дистанционного действия, предназначенные для частых включений и отключений силовых электрических цепей при нормальных режимах работы.

В зависимости от рода привода контактной системы различают контакторы электромагнитные, пневматические и гидравлические. Пневматические и гидравлические контакторы, где открытие и закрытие прохождения воздуха или жидкости осуществляются электромагнитом или каким-либо другим дистанционным способом, здесь не рассматриваются. Общие описания контактных систем, дугогасительных устройств, кинематики механизмов и других деталей, которые приведены ниже применительно к электромагнитным контакторам, справедливы также и для этих контакторов.

Электромагнитные контакторы получили широкое распространение, они являются основными коммутирующими аппаратами схем автоматизированного электропривода.

Контакторы различаются по роду тока: постоянного, переменного (частотой 50 и 60 Гц), а также переменного тока повышенной частоты (до 10 кГц). Они могут выполняться с управлением на постоянном или на переменном токе частотой 50 и 60 Гц независимо от рода тока главной цепи.

По наибольшей частоте включений в час в повторно-кратковременном режиме работы контакторы делятся на классы 0,3; 1,3; 10; 30, что соответствует частоте 30, 120, 300, 1200, 3600 включений в час. Нормированная механическая износостойкость достигает 30 млн. циклов, коммутационная износостойкость должна быть не менее 0,1 механической. Контакторы в основном выполняются по 10-му классу и на соответствующую механическую износостойкость.

Коммутационная способность контакторов определяется и регламентируется условиями работы. Основными операциями при управлении электроприводами являются пуск, реверсирование, торможение, отключение. На переменном токе это означает: 1) включение при номинальном напряжении и cosφ = 0,3...0,4 шестикратных и реже десяти-двенадцатикратных номинальных токов при пуске и реверсе асинхронных двигателей с короткозамкнутым ротором и 2) отключение номинальных токов при напряжении до 0,2Uном двигателей, вращающихся с полной (или близкой к ней) частотой вращения, или шести-десятикратных токов при (1... 1,1) Uном и cosφ= 0,3... 0,4, если двигатель не тронулся или только тронулся (п < 0,2лном)- В этих режимах износ контактов при замыкании может превосходить износ при размыкании.

Аналогичная картина имеет место при управлении двигателями постоянного тока, однако пусковые и отключаемые токи неразогнавшихся двигателей здесь находятся в пределах 2,5—4,0 номинального, а восстанавливающееся на контактах напряжение при отключении двигателя, вращающегося с номинальной частотой вращения, составляет 0,11/ном.

ГОСТ 11206-77 Е нормирует коммутационную способность контакторов общего назначения переменного тока по четырем категориям применения АС-1 — АС-4, а контакторов постоянного тока - по пяти категориям применения ДС-1 - ДС-5.Изготовляются контакторы главным образом на токи до 630 А, напряжения 220, 440 В постоянного тока, 380, 660 В частотой 50 и 60 Гц переменного тока, частотой включений 600, 1200 вкл/ч (10-й класс) и соответствующей механической и коммутационной износостойкостью (10—15 и 1—5 млн. циклов).

Контакторы состоят из системы главных контактов, дугогасительной, электромагнитной систем и вспомогательных контактов. В контакторах ускорения с выдержкой времени имеется еще устройство для создания этой выдержки.

Главные контакты. Главные контакты осуществляют замыкание и размыкание силовой цепи. Они должны быть рассчитаны на длительное проведение номинального тока и на производство большого числа включений и отключений при большой частоте. При небольшой частоте включений номинальный ток главных контактов определяется в основном из условий нагрева при продолжительном или прерывисто-продолжительном режимах работы. При большой частоте включений номинальный ток определяется еще из условий дополнительного нагрева контактов от возникающей при отключениях дуги.

В зависимости от нормального положения главных контактов различают контакторы с замыкающими, размыкающими и смешанными контактами. Нормальным считают положение контактов, когда втягивающая катушка контактора не возбуждена и освобождены все имеющиеся механические защелки. Главные контакты могут выполняться рычажного или мостикового типа. Рычажные контакты предполагают поворотную подвижную систему, мостиковые — прямоходовую.

Дугогаснтельная система. Система обеспечивает гашение электрической дуги, возникающей при размыкании главных контактов. Способы гашения дуги и конструкции дугогасительных систем определяются родом тока главной цепи и режимом работы контактора.

Электромагнитная система. Система обеспечивает дистанционное управление контактором, т. е. включение и отключение. Конструкция системы определяется родом тока цепи управления контактора и его кинематической схемой. Электромагнитная система может рассчитываться на включение якоря и удержание его в замкнутом положении или только на включение якоря. Удержание же его в замкнутом положении в последнем случае осуществляется защелкой.

В первом случае отключение контактора происходит после обесточивания катушки под действием отключающей пружины, или собственного веса подвижной системы, или того и другого. Во всех случаях на первом этапе отключения участвуют и контактные пружины. В зависимости от схемы включения и значения удерживающей силы электромагнита система может осуществлять минимальную или нулевую защиту. Под минимальной защитой понимают автоматическое отключение контактора при снижении напряжения в цепи катушки ниже определенного уровня, под нулевой — автоматическое отключение контактора при напряжении, близком к нулю (обычно Uоткл < 0,1 Uном).

В контакторах с защелкой, кроме электромагнитной системы включения и подведения подвижной системы под защелку, имеется вторая электромагнитная система, осуществляющая отключение контактора, т. е. освобождение подвижной системы из-под защелки. Так как электромагнитные системы работают здесь очень кратковременно, они могут выполняться малых размеров, с большими перегрузками по току.

Вспомогательные контакты. Вспомогательные контакты производят переключения в цепях управления контактора, блокировки и сигнализации. Они рассчитываются на продолжительное проведение тока не более 20 А и отключение тока не более 5 А. Контакты выполняются как замыкающими, так и размыкающими, главным образом мостикового типа, но могут быть и рычажного типа.

6-2. КОНТАКТОРЫ ПОСТОЯННОГО ТОКА

По мере развития полупроводниковой техники и систем автоматизации все шире становится применение электроприводов переменного тока. В самих системах электропривода контакторы большей частью выполняют функции включения системы в работу. Управление системой осуществляется статическими аппаратами взамен релейно-контакторных. Применение контакторов постоянного тока и соответственно новые их разработки сокращаются. В настоящее время следует говорить о контакторах переменно-постоянного тока, т. е. единых конструкциях или модификациях на базе контакторов переменного тока.

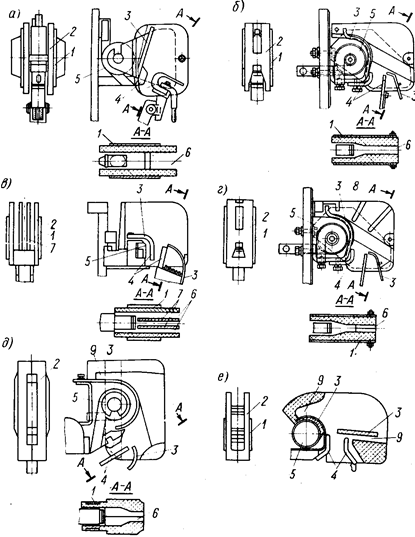

Рис. 6-1. Примеры крепления подвижного контакта (вращение на призме)

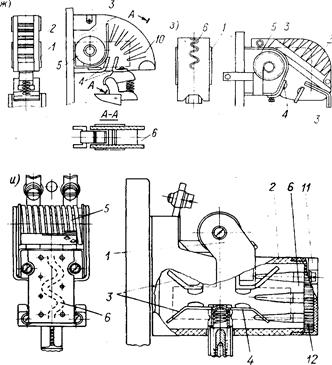

Рис. 6-2. Дугогасительные устройства контактов постоянного тока с последовательной дугогасительной катушкой; а – камера открытия; б – камера с широкой щелью; в – камера с продольными перегородками; г — камера с поперечными перегородками; д— камера с «воздушным мешком»; е — камера с двумя «воздушными мешками»;

ж — камера с дугогасительной решеткой; з—камера с узкой зигзагообразной щелью; и — камера с узкойзигзагообразной щелью и пламегасительной решеткой

1 - магнитопровод дугогашения; 2 - стенка камеры; 3 - рога дугогасительные; 4 -контакты; 5 - катушка дугогашения; 6 — щель камеры; 7 — перегородки продольные, 8 — перегородки поперечные; 9 - «воздушный мешок»; 10—пластины дугогасительной решетки; 11 - пламегасительная решетка; 12 — пластины пламегасительной решетки

Контакторы постоянного тока выпускаются в основном на напряжение 220 и 440 В, токи до 630 А, одно- и двухполюсные, а также многополюсные со смешанными (замыкающими и размыкающими) контактами.

Основные направления развития контакторов — повышение коммутационной способности, механической и коммутационной износостойкости.

Контактные системы контакторов одноступенчатые, рычажного типа, с вращением подвижного контакта на призме (рис. 6-1). Токоподвод к подвижному контакту осуществляется гибкой связью. Соответственно этому наиболее широко применяется электромагнитная система клапанного типа с вращением якоря на призме. Вращение на призме обеспечивает самоустановку подвижных частей (якорь, контакт) и требуемую высокую износостойкость системы. С целью унификации находят применение единые для контакторов постоянного и переменного тока электромагнитные системы и мостиковые контактные системы.

Дугогасительные системы построены на принципе гашения электрической дуги поперечным магнитным полем в камерах с продольными щелями. Магнитное поле гашения в подавляющем большинстве конструкций возбуждается последовательной дугогасительной катушкой. Были созданы конструкции с постоянными магнитами, но распространения они не получили. На рис. 6-2 приведены схемы дугогасительных устройств контакторов постоянного тока, характеризующие путь их развития.

В камерах на рис. 6-2, а, б, в, имеющих широкие щели, не применено никаких дополнительных мер к ограничению размеров дуги и ее пламени. В камере на рис. 6-2, г для этого служат поперечные перегородки 8, которые делят щель камеры на ряд участков. Двигаясь под действием магнитного поля, дуга должна огибать эти перегородки и образовывать петли, что приводит к значительному удлинению дуги внутри камеры. Соприкосновение дуги с перегородками вызывает усиленную ее деионизацию. Отключающая способность камеры повышается. Несколько снижаются размеры дуги и ее пламени при отключении цепей с относительно небольшой индуктивностью. При отключении цепей с большими индуктивностями петли дуги, выйдя из камеры, перемыкаются и образуют общую петлю. Ограничение размеров дуги и ее пламени за пределами камеры в этом случае не достигается.

«Воздушные мешки» 9 в устройствах, изображенных на рис. 6-2, д и е, предназначены для ускорения движения дуги. Магнитное дутье здесь сосредоточено на ограниченном участке камеры. Опорные точки дуги очень быстро загоняются в узкое пространство — «воздушные мешки». Высокая температура дуги должна вызвать разогревание находящегося в «мешке» воздуха и повышение давления в нем. Разогретые газы, выбрасываясь из «мешка», обдувают дугу и заставляют ее двигаться с большой скоростью, способствуя ее гашению. Эффективность этого дутья, однако, резко падает, как только дуга выходит за пределы камеры. Здесь дуга практически растягивается только за счет электродинамических сил контура тока. Размеры дуги и ее пламени за пределами камеры очень велики, время гашения большое. Медленное гашение дуги после выхода ее из камеры приводит к небольшим перенапряжениям в момент погасания дуги, что является достоинством системы.

Дугогасительная решетка из V-образных пластин (рис. 6-2, ж) в дополнение к магнитному дутью повышает отключающую способность. Возникающие в каждом из контуров дополнительные электродинамические силы ускоряют движение дуги. Устройство решетки, однако, довольно сложное.

Камеры с узкими щелями, прямыми и зигзагообразными (рис. 6-2,з), существенно повышают отключающую способность и ограничивают размеры дуги и ее пламени за пределами камер. Однако полного гашения электрической дуги в объеме камеры и здесь не достигается.

Система дугогашения контактора, в которой впервые было осуществлено гашение дуги постоянного тока в объеме камеры, приведена на рис. 6-2, и. Камера имеет узкую зигзагообразную щель, которая закрыта пламегасительной решеткой с отверстиями для выхлопа деионизированных газов. Контактная система здесь мо-стикового типа (но может быть другая), унифицированная для контакторов постоянного и переменного тока. Задняя стенка камеры закрытая. Высокая эффективность узкой щели позволяет применить гашение только на одном разрыве. Система обеспечивает высокую отключающую способность, дуга и ее пламя за пределы камеры не выбрасываются, камера допускает высокую частоту отключений.

В подавляющем большинстве современных контакторов (аппаратов) применяются аналогичные устройства, локализирующие дугу объемом камеры, находит распространение также бездуговое отключение с использованием полупроводниковых устройств.

Бездуговое гашение по схеме рис. 6-30,6 применено в контакторах серии КП81 на токи до 630 А и напряжение 220 В. Контакторы построены на базе серийных контакторов КТП6000 с полупроводниковыми блоками БПК51. При этом допускается отдельное от контактора расположение блока на расстоянии до 1,5 м.

Контакторы обеспечивают бездуговую коммутацию токов нагрузки до 2,5Iном при постоянной времени до 10 мс, а в режиме редких коммутаций — до 10Iном. Коммутационная износостойкость контакторов в режиме нормальных коммутаций при частоте включений до 2000 вкл/ч составляет 5 млн. циклов (ранее при «дуговой» коммутации 0,5-1 млн. циклов).

6-3. КОНТАКТОРЫ ПЕРЕМЕННОГО ТОКА НА НАПРЯЖЕНИЕ ДО 660 В

Контакторы переменного тока промышленной частоты строятся, как правило, трехполюсными с замыкающими главными контактами.

Электромагнитные системы. Системы выполняются шихтованными, т. е. набираются из отдельных изолированных друг от друга пластин толщиной 0,35; 0,5;

1 мм. Катушки низкоомные, с малым числом витков. Основную часть сопротивления катушки составляет ее индуктивное сопротивление, зависящее от величины зазора. Ввиду этого ток в катушке при разомкнутой магнитной системе (пусковой ток) в 5—10 раз превышает ток при замкнутой магнитной системе (рабочий ток). Применяются магнитные системы как поворотного (Е-образные, П-образные, клапанные и др.), так и прямоходового (Ш-образные, Т-образные, соленоидные) типа, первые — в контакторах тяжелого режима работы, вторые — в контакторах нормального режима работы.

Электромагнитная система независимо от типа состоит из сердечника, якоря, короткозамкнутого витка, катушки и крепежных деталей. Слабым местом в отношении износостойкости является короткозамкнутый виток. Удары якоря о сердечник вызывают вибрацию консольно выступающих участков витка и поломку.его после определенного числа операций. Высокую износостойкость витка обеспечивает такое крепление, при котором отсутствуют незакрепленные консольные участки.

Для уменьшения расклепывания полюсов и «распушивания» пластин магнитопровода применяются более толстые пластины (до 1 мм для средних и до 2—3 мм для крайних связующих). Однако это приводит к увеличению потерь и более высокому нагреву системы. Поэтому применение более толстых пластин возможно при условии использования магнитных материалов с малыми потерями.

При жестком креплении магнитной системы кинетическая экергия подвижных частей гасится при ударе якоря о сердечник, что приводит к износу как Якоря, так и сердечника. Удар передается контактам и приводит к их дребезгу («вторичный» дребезг).

Дата добавления: 2015-07-11; просмотров: 63 | Нарушение авторских прав