Читайте также:

|

В настоящее время расцепление вагонов на сортировочных горках осуществляется вручную в процессе роспуска составов. Объём такой работы значителен.Только на сортировочных горках расцепляется свыше 300 тысяч отцепов в сутки, на отдельных горках количество отцепов достигает 3 тысяч и более в сутки. Н а этой трудоёмкой операции занято около 2,5 тысяч человек. Кроме того, операция расцепления вагонов является весьма опасной. Свыше 30% всех несчастных случаев среди составителей происходит при расцеплении вагонов. этому способствуют высокие скорости роспуска составов, необходимость нахождения составителя в опасной зоне движущихся вагонов и неисправности механизма автосцепки. Высокая интенсивность физического труда быстро утомляет составителей и в связи с этим максимальные скорости роспуска составов ограничиваются 6-7 км/ч, что, в свою очередь, снижает перерабатывающую способность сортировочной горки.

Разработка конструкций устройств расцепления вагонов на горках велась в двух направлениях: устройства, не требующие дополнительного оборудования вагонов (первый тип); устройства, требующие дополнительного оборудования вагонов (второй тип). Особенности устройств первого типа состоят в том, что применение их не связано с оборудованием вагонного парка и поэтому они могут применяться на отдельных станциях при значительной стоимости.

Рассмотрим конструктивные схемы устройств, не требующих дополнительного оборудования вагонов. Устройства могут быть стационарными и подвижными. Стационарные устройства включают в себя подъёмную штангу, привод, захватно-расцепной механизм и систему управления. Подвижные устройства, кроме того, включают направляющие и приводы для перемещения устройства вдоль расцепной позиции. Разработано несколько вариантов устройств.

В первом (рисунок 6) подъёмная штанга - 3 снабжена упругой шиной - 5 и П-образным подпружиненным рычагом - 4. Подъёмная штанга шарнирно крепится к раме - 1, расположенной по оси пути на расцепной позиции. К этой же раме шарнирно крепится и рычаг - 2. При расцеплении вагонов штанга поднимается с пути и входит в междувагонное пространство, при этом упругая шина ударяет снизу по соединительным головкам междувагонных рукавов и разъединяет их, а затем касается нижней части кармана автосцепки. В это время горизонтальный палец П-образного рычага становится на пути движения короткого плеча расцепного привода автосцепки и поворачивает его против часовой стрелки. Одновременно рычаг выводит плоскую часть расцепного привода из паза кронштейна. После расцепления подъёмная штанга, шина и рычаг возвращаются в исходное положение.

Рисунок 6 – Расцепное устройство с П-образным рычагом и упругой шиной, взаимодействующими с коротким плечом расцепного рычага и междувагонными воздушными рукавами.

Устройство является достаточно простым и может управляться с индивидуального пульта, с пульта горочной автоматической блокировки (ГАЦ) или с помощью ЭВМ. В части расцепления вагонов оно надёжно взаимодействует с малым плечом расцепного рычага автосцепки. Однако при обрыве соединительных цепей или наличии погнутых расцепных рычагов будут иметь место отказы в работе.

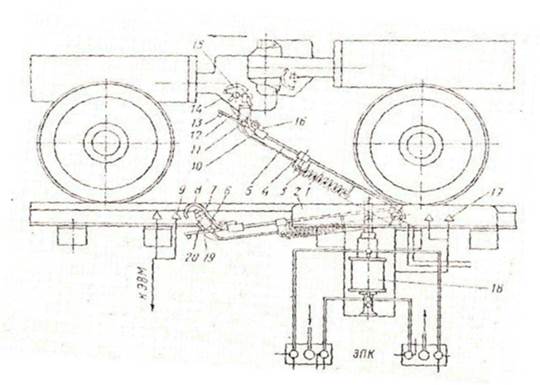

Во втором варианте (рисунок 7) устройства на свободном конце подъёмной штанги шарнирно укреплён подвижной захватно-расцепной механизм с упругим его подвешиванием. Подъёмная штанга выполнена из жёсткой части - 1 и несущей упругой шины - 5. Основание подъёмной штанги шарнирно крепится к раме - 2 и приводится в действие приводом - 18, например тормозным цилиндром.

Захватно-расцепной механизм состоит из двух упругих шин - 6,8, передние концы, которых отогнуты вверх, а нижние прикреплены к хомутам 4,10. Последние свободно насажены на несущую упругую шину - 5 подъёмной штанги. К хомуту - 4 прикреплена пружина - 3, другой конец которой соединён с основанием подъёмной штанги. Расцепная шина - 6 снабжена активным приводом - 7 и расположена слева, а шина - 8, ограничивающая высоту подъёма штанги (копир), расположена справа от несущей упругой шины - 5. Верхний конец шины 8 изогнут в полукольцо по ходу движения вагонов. Между приводом 7 и шиной 8 образован просвет, достаточный для входа между ними нижнего выступа - 14 головки автосцепки. При взаимодействии с головкой автосцепки активный привод 7 расположен под балансиром - 15 валика подъёмника автосцепки, а верхний конец шины 8, ограничивающий высоту подъёма штанги, - под большим зубом автосцепки.

Захватно-расцепной механизм снабжён защёлкой и устройством фиксации расцепления вагонов. Защёлка состоит из двухплечего рычага - 16, размещённого в просвете между приводом 7 и шиной 8. Нижний конец двухплечего рычага 16 взаимодействуетс несущей упругой шиной 5 подъёмной штанги, а верхний при расцеплении – с нижним выступом 14 головки автосцепки. Устройство для фиксации расцепления состоит из двух контактов 19,20 фиксации расцепления, расположенных внутри привода 7, магнитных педалей 9,17 и устройств управления.

Перед пропуском состава ЭВМ вводится информация о разложение, затем состав надвигается на горку. При проходе каждой оси вагона над магнитными педалями 9 в ЭВМ поступают сигналы, где они суммируются, и определяется количество пройденных вагонов. При совпадении данных счёта вагонов и введенной информации ЭВМ через управляющее устройство включает реле питания соответствующих соленоидов ЭПК. Привод 18 срабатывает и штанга 1 поднимается вверх сразу после прохода последней оси отцепа педалей 9. Копир шины 8 сначала соприкасается с хребтовой балкой вагона, а затем выходит в междувагонное пространство и скользит по горизонтальной полке большого зуба автосцепки. При расцеплении шток привода 7 становится впереди балансира 15 валика подъёмника и плавно нажимает и поворачивает его против часовой стрелки. В это время нижний выступ 14 автосцепки нажимает на верхнее плечо защёлки 16 и рычаг 12 крана 11 подачи воздуха в цилиндр привода 7. Шток перемещается вверх и давит на балансир снизу справа от его оси вращения. В это время копир шины 8 упирается в переднюю вертикальную плоскость большого зуба автосцепки и приводит захватно-расцепной механизм в поступательное движение вдоль упругой шины 5 до упора 13, при этом пружина 3 растягивается. За время движения захватно-расцепного механизма происходит лавное расцепление вагонов и фиксации этого положения автосцепок с помощью контактов 19,20, которые замыкаются движением поршня при полном выходе его штока. Это фиксирует завершение расцепления, привод переключается на опускание подъёмной штанги 1 в исходное положение. Захватно-расцепной механизм устройства может быть дополнен вторым приводом для одновременного расцепления второй головки автосцепки.

Рисунок 7 – Расцепное устройство с активным приводом.

На рисунке 8 приведено устройство с подвижной кабиной, перемещающейся вдоль расцепной позиции и снабженной телескопическими штангами. Подвижная кабина 1 подвешена на роликах к рельсам, расположенных на опорах. Кабина приводится в движение приводом. В кабине размещены три выдвижные штанги 6 - 8, закрепленные шарнирно и снабжённые вертикальными приводами (например, пневмоцилиндрами 2 - 4) для поворота штанг 8 в вертикальной плоскости. Крайняя - правая по ходу движения вагонов выдвижная штанга 8 снабжена, кроме того, приводом 11 поворота ее в горизонтальной плоскости.

Рисунок 8 – Подвижное вдоль пути надвига напольное устройство для

автоматического расцепления вагонов.

На свободных концах двух крайних выдвижных штанг 6, 8 укреплены стержни 3, 4, которые направлены вертикально и расположены в выдвинутом состоянии штанги впереди балансира валика подъемника автосцепки и под большим зубом автосцепки.

Свободный конец средней выдвижной штанги 7 покрыт резиной и подходит под соединительные головки воздушных рукавов.

Первая выдвижная штанга 6 снабжена упором, а свободный конец третьей штанги 8 имеет изгиб для обхода штуцера воздушного рукава.

Работает устройство следующим образом. Перед роспуском состава в счетно-решающее программное устройство вводится информация о разложении состава. Эти данные сравниваются с данными следящего устройства, и устанавливается место, где кабина должна остановиться для расцепления первого отцепа. После этого дается сигнал в блок соответствующего управляющего устройства и включается привод кабины 1. Последняя перемещается в заданное место и останавливается. Вагоны первого отцепа проходят место остановки кабины. Счётчик 10 отсчитывает заданное количество осей и вагонов в отцепе, скоростимер определяет скорость роспуска. Контроль свободности междувагонного пространства устанавливается датчиком 5 после прохода рамы последнего вагона в отцепе. Затем скорость движения вагонов сравнивается с быстродействием привода выдвижения штанги 6. При недостаточности быстродействия, если за время прохода смежных вагонов штанга 6 не может быть выдвинута в междувагонное пространство, включает привод кабины, и она начинает двигаться в сторону горки со скоростью, меньшей скорости движения вагонов, но достаточной для выдвижения штанги 6. Эта скорость устанавливается счетно-решающим устройством по заданному алгоритму. Далее все операции по расцеплению вагонов и воздушных рукавов последовательно выполняются по заранее заложенной в устройство программе, от которого поступают сигналы в блок соответствующих управляющих устройств и оттуда в блок пультов включения приводов.

Выполнение операций осуществляется следующим образом. После подачи сигнала датчиком 5 (рисунок 8) свободности междувагонного пространства срабатывают приводы и штанги 6, 7 выдвигаются в междувагонное пространство. Стержни, расположенные на свободном конце штанги б, проходят ниже головок автосцепок и цепочки, а свободный конец штанги 7- ниже соединительных головок воздушных рукавов. Концевые датчики дают сигналы на остановку двигателей. Затем вагон, например, своим расцепным рычагом, набегает на боковой упор 1 выдвижной штанги 2 (рисунок 9) и дается сигнал в программное устройство, откуда поступает команда на включение вертикального привода 4 с небольшим усилием. Привод срабатывает и поворачивает штангу 6. Стержень 4 (рисунок 8) упирается в горизонтальную плоскость большого зуба автосцепки, а стержень 3 подходит под балансир валика подъемника, поворачивает его и расцепляет вагоны.

Рисунок 9 – Взаимодействие выдвижных штанг с балансирами валиков

подъёмников автосцепок

В случаях, когда расцепление не произошло, выдвигается штанга 8, которая поворачивает балансир валика подъемника второй головки автосцепки.

После расцепления вагонов счетно-решающее устройство вновь сравнивает данные о втором отцепе и данные следящего устройства, вырабатывает сигнал и посылает его в управляющее устройство для включения привода кабины и перемещения ее на место, где необходимо начать процесс расцепления вагонов второго отцепа. Затем все операции повторяются. Так продолжается до тех пор, пока весь состав не будет расформирован.

На надвижном пути могут размещаться одно или несколько таких устройств. При наличии двух и более устройств они могут размещаться на расцепных позициях, на которых расцепляются отцепы длины данного диапазона. Управление расцеплением, в этом случае может осуществляться с автономного пульта расцепной позиции или от Г АЦ.

Схемы управления расцепными позициями могут включать ЭВМ, мини-ЭВМ и микропроцессоры. Эти схемы могут включать также индивидуальный пульт управления или пульт горочной автоматической централизации (Г АЦ).

Экономическая эффективность автоматизации расцепления вагонов определена с учетом затрат на оборудование вагонов, сооружение напольных устройств и системы управления ими, содержание напольных устройств, вагонного оборудования; перевозку дополнительной тары вагонов и экономии за счет ускорения переработки вагонов, сокращения затрат на развитие вагонного парка, маневровых локомотивов и оборотных фондов, а также уменьшения численности составителей и их помощников на горках.

Проведенные расчеты показали, что сокращение капитальных затрат и оборотных фондов составило около 2 млн.руб. и эксплуатационных расходов порядка 1,2 млн.руб. в год. Кроме того, будут созданы дополнительные резервы перерабатывающей способности принятых в расчёт сортировочных систем в размере более 100 тысяч вагонов в сутки.

Дата добавления: 2015-07-10; просмотров: 93 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| РАСЦЕНКИ услуг Продюсерского Центра и PR Агентства на 2014-ый год | | | http://hdrstats.undp.org/en/countries/profiles/VNM.html |