Читайте также:

|

ДОЛГОВЕЧНОСТЬ И БЕЗОПАСНОСТЬ

КОНСТРУКЦИЙ ЛА

Учебное пособие

Утверждено

на заседании редсовета

15 декабря 2010 г.

Москва

Издательство МАИ-ПРИНТ

Гусев А. Н., Иваха В. В. Долговечность и безопасность конструкций ЛА: Учебное пособие. – М.: Изд-во МАИ-ПРИНТ, 2011. – 72 с.: ил.

Материалы учебного пособия охватывают широкий круг теоретических и практических вопросов, связанных с исследованием напряжённо-деформированного состояния элементов силовых конструкций авиационных пусковых устройств, а также оценки их долговечности при заданных нагрузках и их повторяемости.

Для студентов, аспирантов авиационных и других технических вузов, а также для научных работников и инженеров, специализирующихся в области расчета авиационных конструкций.

Рецензенты:

кафедра «Двигатели летательных аппаратов» МГТУ ГА

(зав. кафедрой д-р техн. наук, профессор В. В. Никонов);

начальник отдела ОАО «ГосМКБ “Вымпел” им. И.И. Торопова», д-р техн. наук М. Н. Правидло

ISBN 978-5-7035-2282-0 ©Московский авиационный институт

(государственный технический

университет), 2011

Предисловие

Учебным планом по курсу «Долговечность и безопасность установок объектов авиационного вооружения» предусмотрено выполнение курсовой работы по расчёту запасов из условий статической прочности и выносливости силового элемента (корпус, узел подвески, захват, направляющая и т.д.) конструкции авиационного пускового устройства.

Цель курсовой работы – практическое освоение студентом основных понятий и методик расчёта напряженно-деформированного состояния (НДС) и выносливости авиационных конструкций, получение навыков применения теоретических знаний в практической деятельности и использования справочной литературы.

В настоящем пособии приведены материалы, позволяющие студенту провести расчёт НДС силового элемента конструкции, выбрать материал и геометрию детали, оценить запасы статической прочности и выносливости с учётом действующих нагрузок и их повторяемости.

Задачи и содержание курсовой работы

1.1. Назначение и тематика курсовой работы

Студент, приступающий к выполнению курсовой работы, должен изучить в полном объёме следующие основные курсы по проектированию установок объектов летательных аппаратов: “Конструирование узлов и деталей авиационных пусковых установок”, “Конструирование узлов и деталей авиационных катапультных установок”, “Проектирование установок бомбардировочного вооружения”, а также такие дисциплины, как “Сопротивление материалов”, “Теоретическая механика” “Авиационное материаловедение”, “Прочность установок авиационного вооружения”, “Долговечность и безопасность установок авиационного вооружения”.

Студент, как автор работы, полностью отвечает за соответствие заданию содержания, принятых решений и точности числовых результатов.

Темой курсовой работы может быть элемент силовой конструкции авиационного пускового устройства (АПУ) – корпус, узел подвески к самолёту, замково-стопорное устройство (ЗСУ), направляющая или захват АПУ. По согласованию с руководителем студент может выполнять специализированную курсовую работу с научно-исследовательским уклоном, с разработкой новых конструктивных решений.

Целью курсовой работы является:

- углубление знаний в области проектирования силовых элементов конструкции АПУ;

- дальнейшее изучение методов определения напряжённо-деформированного состояния и долговечности элементов авиационных конструкций;

- закрепление практических навыков конструирования с учётом обеспечения необходимых запасов статической прочности и выносливости;

- выработка умений выполнять вычисления с достаточной точностью и оформлять отчёты в соответствии с Государственными и отраслевыми стандартами.

В процессе выполнения работы студент должен решить следующие задачи:

- на основе знаний, полученных при изучении учебных курсов “Сопротивление материалов”, “Теоретическая механика”, правильно составить схему нагружения системы «АПУ – груз» и расчётную схему для определения реакций в узлах крепления груза и АПУ. Далее построить эпюры внутренних силовых факторов (изгибающие и крутящий моменты, перерезывающие силы);

- для силового элемента, указанного в задании, выполнить оценку статической прочности и выносливости, используя материалы учебных курсов “Авиационное материаловедение”, “Прочность установок авиационного вооружения”, “Долговечность и безопасность установок авиационного вооружения”, а также настоящего учебного пособия.

1.2. Задание на курсовую работу

Исходные данные для выполнения курсовой работы студент получает из индивидуального задания, которое содержит следующую информацию:

- массово-геометрические параметры груза и АПУ;

- аэродинамические и инерционные нагрузки, действующие в центре масс груза и АПУ;

- количество циклов нагружения на один лётный час и назначенный ресурс в лётных часах;

- силовой элемент, для которого необходимо провести статический расчёт и оценку выносливости;

- справочные материалы по механическим характеристикам авиационных конструкционных материалов, коэффициентам концентрации, поверхностной чувствительности материала, масштабному фактору;

- указания по содержанию и объёму графической части работы и пояснительной записки.

При выполнении специализированной работы содержание записки может быть иным, однако оно должно иметь все исходные данные для расчёта предложенной детали.

1.3. Состав и содержание работы

Курсовая работа состоит из чертежа детали и пояснительной записки.

Чертёж детали выполняется на формате А4 или А3 (для корпуса) с помощью графических пакетов 3D-графики и должен содержать всю необходимую информацию для проведения расчётов с необходимыми разрезами и сечениями. На чертеже указывается чистота обработки, механические свойства материала. Возможно выполнение нескольких вариантов чертежа детали, выполненных по результатам расчётов.

Деталь должна изготавливаться одним из прогрессивных технологических методов: литьё, горячая или холодная (листовая) штамповка, прессование, сварка или механическая обработка. Деталь должна изготавливаться применительно к серийному производству, с учётом рационального выбора заготовки и рационального выбора способа изготовления детали.

При разработке детали необходимо обеспечить простоту и рациональные формы, увязку её размеров по местам сопряжения с другими деталями, обоснованный выбор и правильную простановку допусков, посадок и шероховатостей поверхности, рациональный выбор материала, термической обработки, антикоррозийных и защитных покрытий. Студент должен хорошо представлять себе последовательность изготовления детали, использование необходимого оборудования, приспособлений и инструмента.

Пояснительная записка должна иметь следующие разделы: титульный лист; задание на курсовую работу; техническое описание конструкции рассматриваемого устройства; эскиз силового элемента конструкции; расчётная схема нагружения системы «груз – АПУ»; расчёт опорных реакций; эпюры перерезывающих сил и изгибающих моментов; схема нагружения силового элемента; расчёт статической прочности элемента; расчёт запаса выносливости силового элемента; эскиз силового элемента с указанием окончательной геометрии по результатам расчётов; список использованных материалов; оглавление и выводы.

Объём пояснительной записки 15 – 20 машинописных листов. Пояснительная записка вкладывается в обложку из плотной бумаги, титульный лист которой должен содержать наименование курсовой работы, фамилии автора и руководителя, номер группы.

1.4. График выполнения и оценка работы

Преподавателем ведётся систематический учёт хода выполнения курсовой работы каждым студентом. В соответствии с учебным планом по курсовой работе проводится шесть консультаций, где руководитель определяет процент выполнения работы студентом. График выполнения работы студента представлен в табл. 1.

Таблица 1

График выполнения работы

| № п/п | Содержание курсовой работы по разделам | Трудоёмкость в % | Неделя (или пара недель) | ||||

| Выдача и объяснение задания | ٧ | ||||||

| Предварительные изыскания, выбор конструктивно-силовой схемы | ٧ | ||||||

| Расчёт опорных реакций и построение эпюр внутренних силовых факторов | ٧ | ||||||

| Эскиз силового элемента | ٧ | ||||||

| Расчёт НДС силового элемента | ٧ | ||||||

| Расчёт выносливости силового элемента | ٧ | ||||||

| Разработка чертежа силового элемента | ٧ | ||||||

| Пояснительная записка | ٧ |

На последней консультации при полной готовности работы руководитель подписывает чертёж и пояснительную записку и назначает срок защиты работы.

Оценка работы складывается из следующих показателей:

- правильность и полнота обоснования силовой схемы, материала детали, выбора конструкторских решений; проявление творческого подхода студента к выполнению проекта; наличие оригинальных конструкторских решений; глубина проработки задания; качество выполнения чертежа;

- качество и полнота расчётов, эскизов, описаний, приведенных в пояснительной записке; качество её оформления;

- правильность и полнота ответов на вопросы при защите;

- систематичность работы над курсовой работой, степень самостоятельности в работе, защита работы досрочно, в срок, после срока.

При получении неудовлетворительной оценки из-за грубых ошибок и недоделок повторная защита может быть назначена только после их устранения или переделки всего проекта. Если неудовлетворительная оценка получена из-за плохих ответов студента, то к повторной защите допускается этот же проект.

Оценка НДС конструкции

Исходные данные для выполнения работы изложены в задании, определяющем исследуемые АПУ и силовой элемент, а также данные по нагрузкам и грузу.

Приступая к рассмотрению задания, по учебной или специальной литературе (конспектам лекций) необходимо ознакомиться с назначением АПУ, его конструкцией, включая заданный силовой элемент; выяснить внешние параметры и конструктивную схему механического сопряжения АПУ с грузом и самолётом; изучить особенности нагружения силового элемента в составе АПУ.

Необходимо также изучить материалы по конструкциям аналогичных АПУ. При этом используются материалы методического кабинета кафедры, где можно получить технические описания конструкций, чертежи узлов и деталей, альбомы, плакаты. По натурным образцам АПУ, имеющимся в лаборатории кафедры, проводится критический анализ конструкции с целью определения способов её совершенствования в соответствии с заданием. Выясняется работа различных вариантов конструкции под внешней нагрузкой, определяется силовое назначение различных элементов.

В предварительных изысканиях анализируется конструктивно-силовая схема системы «груз - АПУ» для последующего использования в прочностных расчётах. Например, конструкция корпуса АПУ может быть представлена в виде балки переменной жёсткости или тонкостенной оболочки. Следует выяснить, из каких материалов может быть изготовлен силовой элемент. Здесь же определяется способ соединения отдельных узлов и деталей при сборке АПУ.

Для конструкции силового элемента анализируются возможные технологические методы повышения ресурса.

В результате предварительных изысканий определяется основная силовая схема конструкции АПУ и груза для дальнейших расчётов. Материалы предварительных изысканий оформляются в пояснительной записке в разделе «Техническое описание конструкции АПУ и силового элемента».

2.1. Определение реакций и построение эпюр внутренних силовых факторов

Груз к АПУ крепится с помощью специальных узлов (бугелей). Применяется два типа крепления – двухточечная (два бугеля) и трёхточечная (три бугеля). Последовательность расчёта опорных реакций при двухточечной подвеске груза подробно описана в [1]. Трёхточечный тип крепления является статически неопределимым, т.е. имеющихся уравнений равновесия недостаточно для нахождения опорных реакций. Для раскрытия статической неопределимости привлекаются дополнительные условия деформации, выражающие условие совместности перемещений точек контакта элементов упругой системы. Методы раскрытия статической неопределимости для системы стержней переменного сечения излагаются в курсах «Сопротивление материалов», «Прочность и динамика установок объектов ЛА».

Опорные реакции крепления АПУ к объекту определяются с использованием уравнений равновесия в вертикальной и горизонтальной плоскости. Это связано с тем, что система подвески к объекту статически определима в указанных плоскостях. Реакции в узлах подвески АПУ в поперечной плоскости в виде крутящих моментов находятся, в первом приближении, из условия абсолютной жёсткости узлов подвески без учёта их податливости на кручение.

В качестве примера рассмотрим расчёт реакций на узлы подвески АПУ-470.

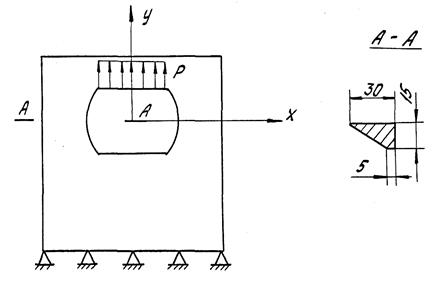

Для определения расчетных усилий, действующих на передний и задний узел подвески, несущую конструкцию представляем в виде балки на двух абсолютно жестких подвесках, к которой приложена система сил (рис. 1).

Рис. 1 – Расчетная схема нагружения АПУ

Для моментов принято следующее правило знаков: момент считается положительным, если стремится осуществить поворот против часовой стрелки.

Определение реакций  и

и  в плоскости YOZ:

в плоскости YOZ:

;

;

Подставляя значения усилий

Подставляя значения усилий  =3000 Н,

=3000 Н,  =10000 Н,

=10000 Н,  =12000 Н,

=12000 Н,  =12650 Н, будем иметь:

=12650 Н, будем иметь:

=20520 Н;

=20520 Н;

;

;

;

;

Н.

Н.

Определение реакций  и

и  в плоскости ZОX:

в плоскости ZОX:

;

;

.

.

Подставляя значения усилий  = 5000 Н,

= 5000 Н,  = 10000 Н,

= 10000 Н,  = 12000 Н,

= 12000 Н,  = 6000 Н, будем иметь:

= 6000 Н, будем иметь:

=13610 Н;

=13610 Н;

;

;

;

;

Н.

Н.

При определении реакций от крутящего момента полагалось, что  полностью воспринимается передней опорой (А);

полностью воспринимается передней опорой (А);  полностью воспринимается задней опорой (Б);

полностью воспринимается задней опорой (Б);  распределяется между передней и задней опорами обратно пропорционально расстоянию до опор. Таким образом, подставляя значения усилий

распределяется между передней и задней опорами обратно пропорционально расстоянию до опор. Таким образом, подставляя значения усилий  = 1000 Н·м,

= 1000 Н·м,  = 1500 Н·м,

= 1500 Н·м,  = 2500 Н·м, будем иметь:

= 2500 Н·м, будем иметь:

Н·м;

Н·м;

Н·м.

Н·м.

Определение расчетных усилий в передней опоре

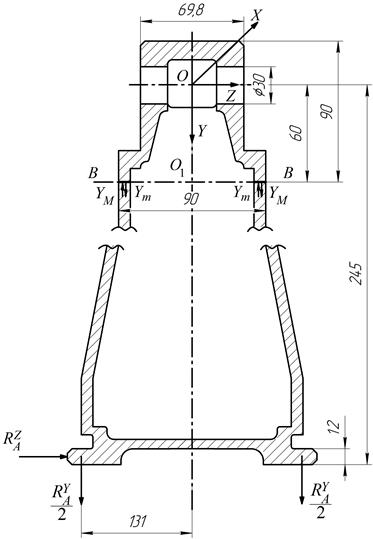

Рассмотрим сечение передней подвески в плоскости ZOY (рис. 2) и приведем все действующие усилия к нагрузкам в месте сварки проушины с направляющей (сеч. В-В).

Рис. 2 – Поперечное сечение передней подвески

При этом полагаем, что усилия  и

и  приложены к нижней части направляющей, как указано на рис. 2, а действие крутящего момента заменим парой сил (

приложены к нижней части направляющей, как указано на рис. 2, а действие крутящего момента заменим парой сил ( ), приложенной к проушине в сечении В-В:

), приложенной к проушине в сечении В-В:

Н.

Н.

Сила  создает относительно точки О1 (точка пересечения плоскости В-В с осью симметрии сечения) крутящий момент, равный

создает относительно точки О1 (точка пересечения плоскости В-В с осью симметрии сечения) крутящий момент, равный

Н·м,

Н·м,

действие которого заменяем парой сил ( ), приложенных в тех же точках, что и силы

), приложенных в тех же точках, что и силы  :

:

Н.

Н.

Таким образом, на левый стык действует сила

Н,

Н,

а на правый стык сила

Н.

Н.

Схема нагружения переднего шарнира показана на рис. 3.

Рис. 3 – Схема нагружения переднего шарнира

Минимальная площадь поперечного сечения проушины в месте ослабления (сечение А-А, рис. 3)

м2.

м2.

Номинальные напряжения растяжения

МПа.

МПа.

Определение расчетных усилий в задней опоре

Рассмотрим сечение задней подвески в плоскости ZOY (рис. 4) и приведем все действующие усилия к нагрузкам в месте сварки проушины с направляющей (сеч. В-В, рис. 4).

Рис. 4 – Поперечное сечение задней подвески

При этом полагаем, что усилия  и

и  приложены к нижней части направляющей, как указано на рис. 4, а действие крутящего момента

приложены к нижней части направляющей, как указано на рис. 4, а действие крутящего момента  заменим парой сил (

заменим парой сил ( ), приложенной к проушине в сечении В-В:

), приложенной к проушине в сечении В-В:

Н.

Н.

Сила  создает относительно точки О1 (точка пересечения плоскости В-В с осью симметрии сечения) крутящий момент, равный

создает относительно точки О1 (точка пересечения плоскости В-В с осью симметрии сечения) крутящий момент, равный

Н·м,

Н·м,

действие которого заменяем парой сил ( ), приложенных в тех же точках, что и силы

), приложенных в тех же точках, что и силы  :

:

Н.

Н.

Таким образом, на левый стык действует сила:

Н,

Н,

а на правый стык сила

Н.

Н.

Минимальная площадь поперечного сечения проушины в месте ослабления (сечение А-А, рис. 5):

м2.

м2.

Рис. 5 – Схема нагружения заднего шарнира

Номинальные напряжения растяжения

МПа.

МПа.

2.2. Эскиз силового элемента

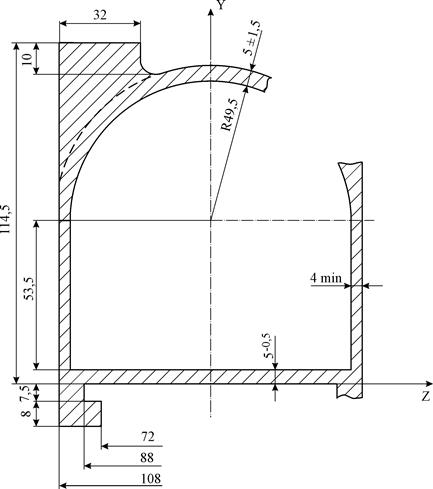

Эскиз силового элемента должен содержать все данные по материалу, геометрии, необходимые в дальнейшем для проведения расчётов на статическую прочность и выносливость. На рис. 6 – 8 показаны примеры эскизов силовых элементов АПУ.

Рис. 6 – Эскиз корпуса замкнутого сечения:

Материал Д16-Т.

Предел прочности σ В = 430 МПа.

Рис. 7 – Эскиз корпус разомкнутого сечения:

Материал ВНС-2.

Момент инерции относительно оси OY WY = 51570·10-9 м3.

Момент инерции относительно оси OZ WZ = 635954·10-9 м3.

Предел прочности σ В = 1100 МПа.

Сечение I-I

F = 360·10-6 м2

Сечение II-II

F = 360·10-6 м2,

WX = 2253·10-9 м3

Сечение III-III

WX = 800·10-9 м3

Рис. 8 – Эскиз крюка подвески груза:

Материал – ВНС-2.

Предел прочности – σВ = 1100 МПа.

Площадь поперечного сечения F.

Момент инерции W.

2.3. Расчёт запасов статической прочности силовых элементов конструкции

Расчёт запасов прочности проводится с учётом заданных коэффициентов безопасности f и нагрузок, действующих на силовой элемент. При определении напряжений в силовом элементе выбирается расчётная схема работы силового элемента из набора расчётных схем, рассматриваемых в учебных курсах “Сопротивление материалов”, “Прочность установок авиационного вооружения”. Так, для расчёта корпуса принимается схема тонкостенного стержня, нагруженного комбинацией изгибающих моментов, перерезывающих сил, продольной силы и крутящего момента. Для крюка чаще всего выбирается схема кривого бруса. Выбор той или иной расчётной схемы – процесс творческий и требует хороших теоретических знаний и практических навыков, поэтому при выборе расчётной схемы надо проконсультироваться с руководителем и получить его одобрение.

Рекомендуемая последовательность действий при расчёте на прочность корпуса:

- по эпюрам изгибающих и крутящего моментов выбрать сечения (таких сечений может быть несколько), где действуют максимальные моменты, рассчитанные по формуле

M2 = My2+Mz2 +Mx2;

- для каждого сечения найти геометрические характеристики, а именно моменты инерции, моменты сопротивления, площади;

- по полученным данным провести расчёт нормальных, касательных и эквивалентных напряжений, а также запаса прочности;

- при запасах прочности меньше единицы проводят уточнение геометрии сечения.

Расчёт геометрических характеристик сечения рекомендуется проводить с помощью современных графических программ (Компас-3D, Solid Works и т.п.).

В качестве примера проведём расчёт напряжений для сечения, показанного на рис. 6, при следующих исходных данных:

- Jz = 763·10-8 м4 – момент инерции относительно центральной оси Z;

- Wz min = 96·10-6 м3 – минимальный момент сопротивления относительно оси Z;

- Jy = 622·10-8 м4 - момент инерции относительно центральной оси Y;

- Wy min = 115·10-6 м3 - минимальный момент сопротивления относительно оси Y;

- Sz =75·10-6 м3, Sy = 70·10-6 м3 - статические моменты инерции;

- Fсект = 100·10-4 м2 - секториальная площадь сечения;

- My = 20280 Н·м; Mz = 12890 Н·м; Mx = 9040 Н·м; - моменты в сечении;

- Qy = 22650 Н, Qz = 29220 Н, - перерезывающие силы в сечении.

Напряжения вычисляются по формулам:

;

;  ;

;  ;

;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

Запас прочности:  .

.

Методика расчёта на прочность крюка подвески груза по схеме кривого бруса изложена в [1].

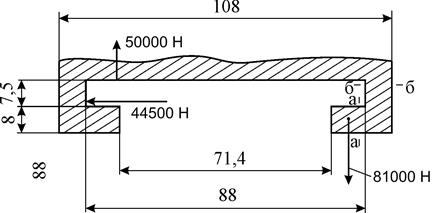

Последовательность расчёта направляющей АПУ рассмотрим на примере. Схема нагружения направляющей в районе узла подвески груза показана на рис. 9.

Рис. 9 – Схема нагружения направляющей:

Материал Д16Т.

Предел прочности  МПа.

МПа.

Принимаем, что нагрузка с узла подвески воспринимается направляющей на длине трёх продольных размеров узла. В нашем случае продольный размер узла 0,05 м, следовательно, длина восприятия нагрузки равна 0,15 м.

В сечении а – а:

Н·м;

Н·м;

м3;

м3;

МПа.

МПа.

Запас прочности:  .

.

В сечении б – б:

Н·м;

Н·м;

м3;

м3;

МПа.

МПа.

МПа;

МПа;

МПа.

МПа.

Запас прочности:  .

.

2.4. Примеры применения метода конечных элементов для расчёта НДС

Расчёт общего НДС

Для оценки НДС системы «АПУ – груз» с помощью МКЭ надо выбрать и построить расчётную модель. В нашем случае этой моделью может быть балочная модель. Её использование целесообразно, ввиду того, что мы можем определить общий характер НДС конструкции. Для более детального анализа можно построить оболочечную модель, которая будет учитывать все особенности геометрии конструкции. Программы конечно-элементного расчёта обладают большим выбором КЭ (конечных элементов). Линейные (одномерные) элементы геометрически представляют собой линию (прямую или кривую), соединяющую два узла. Они имеют одну координату – длину дуги элемента (от узла до текущей точки элемента), через которую выражаются функции формы элемента. Эти КЭ моделируют стержни, балки, пружины и пр. Плоские (двумерные) элементы геометрически представляют треугольную или четырёхугольную, в общем случае – криволинейную, поверхность. Для повышения точности расчёта в них добавляют промежуточные узлы на каждую из сторон. Эти элементы моделируют пластины, оболочки и другие виды тонкостенных конструкций. Пространственные (объёмные) элементы геометрически представляют собой тетраэдр, треугольную или прямоугольную правильную призму. Перед построением модели следует заранее определить, какие КЭ будут нужны для её построения. Тип КЭ выбирают исходя из геометрии конструкции. Рассмотрим пример построения балочной модели системы «груз – АПУ».

Система «АПУ – груз» состоит из различных элементов. Например, основным элементом в БД (балочном держателе) является корпус, а в АПУ: корпус, передний и задний рычаги. Согласно балочной модели корпус АПУ моделируется в виде прямой линии. Для учёта реального изменения средней линии сечений по длине корпуса (например, когда осевая линия не совпадает с линией действия силы и пр.) в характеристики КЭ вводятся значения эксцентриситета в виде расстояния от узловой линии до центра тяжести соответствующего сечения.

Для выбора типа КЭ при построении конечно-элементной модели (КЭМ) надо чётко представлять, какие внутренние силовые факторы (моменты, силы) воспринимают силовые узлы и детали корпуса. В общем случае можно выбрать конечный элемент типа BEAM3D, который имеет шесть степеней свободы и тем самым воспринимает растяжение-сжатие (Nx), кручение (Mx), изгиб (My, Mz) и сдвиг (Qy, Qz) в двух плоскостях с учётом реального распределения жесткостей и масс. Разбивать корпус на КЭ следует таким образом, чтобы были учтены все геометрические особенности (вырезы, утолщения и т.п.). Учёт веса конструкции проводится с помощью КЭ типа MASS. Этот тип КЭ задают по трём направлениям для каждой из осей ОХ, OY и OZ. Чтобы смоделировать различные связи (места крепления синхронизирующих тяг, приводов и пр.), в силу того, что узловая линия корпуса АПУ может не совпадать с местом реального крепления элементов, в конструкцию вводят абсолютно жёсткие КЭ типа RBAR, передающие все шесть степеней свободы от узла к узлу.

Каждому КЭ надо задать свои характеристики. К этим характеристикам относятся: площадь, моменты инерции, Ymax и Zmax (координаты точек расчёта нормальных напряжения), Y (расстояние от узловой линии до центра тяжести сечения). Полярный момент инерции для разомкнутых сечений рассчитывается по формуле

,

,

где  – номер прямоугольного сечения;

– номер прямоугольного сечения;

– количество сечений прямоугольного профиля;

– количество сечений прямоугольного профиля;

– длина

– длина  -го прямоугольного сечения;

-го прямоугольного сечения;

– толщина

– толщина  -го прямоугольного сечения;

-го прямоугольного сечения;

– коэффициент, определяющий влияние соотношения длины и толщины сечения на жёсткость при кручении.

– коэффициент, определяющий влияние соотношения длины и толщины сечения на жёсткость при кручении.

Определение коэффициента  осуществляется по приближённой формуле

осуществляется по приближённой формуле

,

,

где  .

.

Результаты расчёта характеристик сечений могут быть представлены в виде таблицы (табл. 2).

Таблица 2

Характеристики сечений

| № | X, м | Площадь  м2 м2

| Момент инерции

м4 м4

| Момент инерции

м4 м4

| Момент инерции

м4 м4

|  м м

|  м м

| Расстояние от узловой линии до центра сечения по оси Y, м |

| … |

Исходя из таблицы, можно составить графики распределения жесткостных характеристик по длине корпуса:

,

,  ,

,  ,

,  ,

,  ,

,  и

и  .

.

Например, зависимость  может иметь вид, представленный на рис. 10.

может иметь вид, представленный на рис. 10.

Рис. 10 – Момент инерции  сечений по длине корпуса

сечений по длине корпуса

Анализируя эти зависимости, определяем, на какое число участков необходимо разбить нашу модель АПУ. Как правило, границы этих участков расположены в местах стыка отсеков или изменения геометрии АПУ, а также в местах крепления каких-то элементов. Далее каждый участок разбиваем на КЭ (причём желательно, чтобы размер этих элементов был примерно одинаковым) и составляем следующую таблицу (табл. 3).

Таблица 3

Нумерация конечных элементов корпуса

| № участка | … | … | ||||||||||

| Кол-во элементов | ||||||||||||

| № элементов |

Следующий шаг – составление табл. 4 с характеристиками КЭ корпуса. Эти значения берём из графиков распределения жесткостных характеристик. Эта таблица будет такой же, как и табл. 2, только данные в ней будут записаны не для сечения корпуса, а для каждого КЭ, на которые разбит корпус.

Таблица 4

Распределение жесткостных характеристик корпуса

| № КЭ | Площадь  м2 м2

| Момент инерции

м4 м4

| Момент инерции

м4 м4

| Момент инерции

м4 м4

|  м м

|  м м

| Расстояние от узловой линии до центра сечения по оси Y, м |

| … |

Далее распределяем массу по корпусу изделия. Это можно сделать с помощью КЭ типа MASS. Масса задаётся по осям OX, OY и OZ. В итоге получаем балочную КЭ модель АПУ. На рис. 11 представлен пример балочной конечно-элементной модели корпуса с указанием принятой нумерации конечных элементов.

Рис. 11 – Балочная конечно-элементная модель корпуса

По аналогичному алгоритму строятся балочные модели для других частей АПУ (если они есть). Например, балочные модели переднего и заднего рычагов могут иметь вид, представленный на рис. 12 и рис. 13 соответственно.

Рис. 12 – Балочная конечно-элементная модель переднего рычага

Рис. 13 – Балочная конечно-элементная модель заднего рычага

Далее моделируются остальные силовые элементы АПУ, а именно синхронизирующая качалка, пиропривод, синхронизирующие тяги рычагов, сбрасыватель и каретки также смоделированы посредством балочных конечных элементов BEAM3D, имеющих шесть степеней свободы и работающих на растяжение-сжатие, кручение, изгиб и сдвиг в двух плоскостях. Жесткостные характеристики указанных силовых элементов могут быть приняты в соответствии с моделью АПУ, построенной в программе Solid Works. Также задаются массы указанных силовых элементов, блоков коммутации, питания и механизма отрывного разъёма.

Следует отметить, что в балочной конечно-элементной модели необходимо учесть особенности работы АПУ как механизма посредством введения дополнительных шарниров в местах соединения его основных силовых элементов. Передний и задний бугели передают на соответствующие каретки усилия по осям X, Y и Z и крутящий момент MX. В местах крепления переднего и заднего рычагов и соответствующих им синхронизирующих тяг с корпусом, передней и задней каретками, а также между собой организованы шарниры, не передающие момент MZ. Соединение толкающего цилиндра с корпусом и передним рычагом организовано также в виде шарниров, причём в районе корпуса шарнир не воспринимает крутящий момент MX и изгибающий момент MZ, а в районе переднего рычага шарнир не воспринимает все три момента. В месте крепления сбрасывателя к заднему бугелю организован шарнир, передающий усилия по осям X и Y. Также учтена возможность свободного вращения качалки вокруг оси Z в местах её крепления к рычагам.

Балочная конечно-элементная модель АПУ в транспортном положении (с учётом крюков транспортного положения) изображена на рис. 14.

Рис. 14 – Балочная конечно-элементная модель

Расчёт местного НДС

Расчет НДС в передней и задней проушинах выполняется методом конечных элементов (МКЭ), при этом решается плоская задача теории упругости. Уравнения МКЭ получают по следующей схеме:

- исследуемая область разбивается на некоторое число конечных элементов. Предполагается, что элементы связаны между собой в узловых точках, расположенных на общих границах;

- выбирается система функций, однозначно определяющая перемещения внутри каждого конечного элемента;

- функции перемещений однозначно определяют деформации внутри элемента, а значит, и напряжения;

- система сил, сосредоточенных в узлах и уравновешивающих напряжения на границе, а также внешние распределенные нагрузки связываются с узловыми перемещениями.

Рассмотрим указанную схему более подробно. Аппроксимируем границу исследуемой области прямыми отрезками и разобьем область на треугольные элементы. Нерегулярное разбиение области позволяет размещать узлы системы наиболее целесообразным образом с учетом концентрации напряжений. Исходной информацией являются описание границы области, координаты эпицентров сгущения узлов и характеристики распределения в них (дисперсии).

Граница описывается ориентированными отрезками, причем ориентация каждого граничного отрезка определяет его положение относительно исследуемой области. Узлы наносятся датчиками случайных чисел. После нанесения нужного числа узлов строятся треугольные элементы. Имеющиеся отрезки рассматриваются как основания треугольников, и подходящие вершины отыскиваются таким образом, чтобы произведение синусов всех углов построенного элемента и другого, дополняющего его до четырехугольника, было максимальным. Вновь построенные отрезки служат основаниями для построения новых треугольников. Таким образом, исследуемая область как бы "зарастает" элементами, начиная от своей границы. Такая система разбиения обеспечивает плавное уменьшение размеров элемента в зоне концентрации, что уменьшает ошибку при описании быстро меняющегося поля напряжений. На рис. 15 показан один из вариантов разбиения передней и задней проушины на конечные элементы при числе узлов 300 и 380 соответственно.

Рис. 15 – Разбиение передней и задней проушины

Проушина считается закрепленной по месту её сварки с направляющей. Для этого на узлы системы, расположенные по нижней грани, накладывались ограничения на перемещения в направлении осей X, Y. Нагрузки прикладывались к узлам системы, расположенным на контуре отверстий. В отверстии круглой формы нагрузка изменялась по косинусоидальному закону:

,

,

где φ - текущий угол, задавался в пределах ± 32°;

φ 0 = 60°;

R = 15 мм - радиус отверстия.

Величина Р выбиралась таким образом, чтобы проекция на ось Y была равна максимальной расчетной нагрузке yЛЕВ.

В отверстии сложной формы принято, что нагрузка передается только плоской частью внутреннего контура.

Результаты расчета напряжений в передней проушине приведены на рис. 16. Как видно из рисунка, максимальные напряжения в передней проушине возникают на контуре отверстия (угол φ - 60º) и достигают значений  = 620 МПа. Распределение напряжений

= 620 МПа. Распределение напряжений  по плоскости проушины показано линиями равных напряжений на левой стороне рисунка. Справа даны графики изменения нормальных напряжений

по плоскости проушины показано линиями равных напряжений на левой стороне рисунка. Справа даны графики изменения нормальных напряжений  и касательных -

и касательных -  в горизонтальном поперечном сечении, проходящем через точку с максимальными напряжениями

в горизонтальном поперечном сечении, проходящем через точку с максимальными напряжениями  на контуре отверстия.

на контуре отверстия.

Рис. 16 – Распределение напряжений (Па·107) в передней проушине

Результаты расчета напряжений в задней проушине приведены на рис. 17. Как видно из рисунка, максимальные напряжения в задней проушине возникают на контуре отверстия, на участке, выполненном по дуге окружности, и достигают значений  =637 МПа. Распределение напряжений по плоскости задней проушины показано линиями равных напряжений на левой стороне рисунка. Справа даны графики изменения нормальных напряжений -

=637 МПа. Распределение напряжений по плоскости задней проушины показано линиями равных напряжений на левой стороне рисунка. Справа даны графики изменения нормальных напряжений -  и касательных напряжений -

и касательных напряжений -  в горизонтальном поперечном сечении, проходящем через точку с максимальными напряжениями

в горизонтальном поперечном сечении, проходящем через точку с максимальными напряжениями  на контуре отверстия.

на контуре отверстия.

Рис. 17 – Распределение напряжений (Па·107) в задней проушине

Расчёт крюка удержания выводных рычагов в интегрированной среде SolidWorks / COSMOSWorks

На рис. 18 представлена объёмная модель крюка, построенная средствами SolidWorks. Использование данной модели в COSMOSWorks даёт возможность построить конечно-элементную модель крюка (рис. 19) и провести расчёт НДС (рис. 20). Расчёт проводился на расчётную нагрузку 10 кН, по 5 кН на каждый крюк. Граничные условия задавались на поверхности сопряжения с осью крепления крюка к корпусу, при этом обеспечивалось свободное вращение крюка относительно оси. Опирание верхней части крюка на ответную деталь кинематики механизма удержания удерживает крюк от поворота относительно оси.

Рис. 18 – Объёмная модель крюка

Рис. 19 – Конечно-элементная модель крюка

Рис. 20 – Распределение напряжений в крюке

Как видно из рис. 20 максимальные эквивалентные напряжения в районе радиуса составляют 337 МПа. Прочность крюка, выполненного из материала типа ВНЛ-3, обеспечивается.

Дата добавления: 2015-07-12; просмотров: 145 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Огнестойкость бетона | | | Расчёт долговечности силовых элементов |