Читайте также:

|

Раму вагона при техническом обслуживании и текущем ремонте осматривают в доступных местах для выявления трещин и других повреждений. При плановом ремонте вагонов на вагоноремонтных предприятиях после выкатки тележек раму очищают от грязи, ржавчины, поврежденного окрасочного покрытия и осматривают.

Проверяют состояние хребтовых, шкворневых и концевых балок, листов металлического пола, сварных швов и заклепочных соединений.В процессе эксплуатации в раме вагона могут появиться трещины и изломы хребтовых, концевых и продольных боковых балок, а также их прогибы; трещины в углах соединений концевых балок с продольными боковыми балками; вмятины и трещины на концевых поперечных балках в местах расположения буферов, протирание вертикальных стенок хребтовых балок в местах постановки поглощающих аппаратов, ослабление заклепок крепления упоров; коррозия рам изотермических, пассажирских и грузовых вагонов, которая возникает вследствие повреждения антикоррозионных покрытий и применения металлов недостаточно стойких против коррозии.

Эти неисправности балок могут возникнуть вследствие перегрузки вагонов сверх установленной грузоподъемности, некачественного выполнения сварочных и заклепочных соединений, а также при многократном соударении вагонов со скоростями, превышающими допускаемые.

После осмотра раму вагона ремонтируют:

- лопнувшие сварные швы вырубают и заваривают вновь;

- ослабшие заклепки переклепывают, неисправные болты заменяют;

- изогнутые элементы выправляют.

Трещины и надрывы перед заваркой разделывают со скосом двух кромок механическими способами или электродами Э42.

Если трещина проходит через заклепочное отверстие, то его заваривают и рассверливают вновь. Подрезы, непровары и поджоги в сварных швах не допускаются.

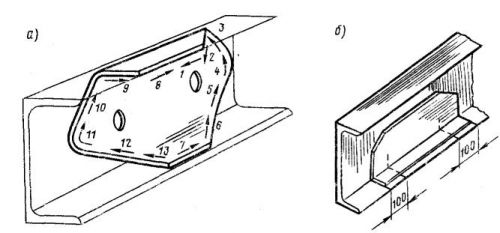

После заварки трещин балки рам усиливают металлическими накладками, которые ставят с одной или с обеих сторон шва.

По длине они должны перекрывать концы трещин на 100—200 мм. Накладки плотно подгоняют по месту и приваривают обратноступенчатым швом.

Двусторонние усиливающие накладки обязательно ставят в том случае, если после заварки поперечных и наклонных тре щин остается целой одна из горизонтальных полок или менее половины вертикальной стенки швеллера, а также при стыковке швеллеров.

Односторонние накладки применяют при заварке поперечных и наклонных трещин в горизонтальной полке швеллера как переходящих на вертикальную стенку, так и не переходящих, а также после заварки продольных трещин.

Заваривать трещины в усиливающих накладках не разрешается. Такие накладки надо заменить.

На металлических балках рамы четырехосного вагона при ремонте можно устранять не более четырех повреждений с постановкой усиливающих накладок, не считая накладок в местах наращивания при постройке и накладок, перекрывающих протертости в местах расположения поглощающих аппаратов.

Если обнаружена трещина или излом на хребтовой балке в местах от концевой балки до шкворневой, а также протертости глубиной более 3 мм при ремонте на заводах или 5 мм при ремонте в депо, то на балку ставят усиливающие корытообразные накладки толщиной 8—10 мм, которые приклепывают всеми заклепками переднего и заднего упоров, а в промежутке между ними - пятью заклепками с потайными головками на внутренней стороне балки.

Эти заклепки располагают в шахматном порядке. Протертости на балках при деповском ремонте можно наплавлять с последующей постановкой плоских накладок.

Части рамы вагона, поврежденные коррозией не более 20 % площади поперечного сечения при деповском ремонте и 15 % при капитальном, можно не ремонтировать при условии, если отдельные элементы их (горизонтальные полки, вертикальные стенки) поражены коррозией не более чем на 1/3 номинальной толщины.

Балки, поврежденные коррозией от 20 до 30 % площади поперечного сечения при деповском ремонте и от 15 до 30 % при капитальном, ремонтируют электронаплавкой при условии, что их отдельные элементы имеют толщину не менее половины номинальной.

Части, поврежденные коррозией более чем на 30 % поперечного сечения или имеющие отдельные элементы толщиной менее половины номинальной толщины, при суммарной длине поврежденных участков более 500 мм следует заменить новыми.

Пораженные коррозией полки швеллеров рамы при длине повреждения до 500 мм можно восстанавливать сплошной наплавкой, а при большой длине — приваркой плоских планок толщиной соответственно глубине поражения, но не менее 4 мм.

На концевой балке наплавочные работы разрешаются в том случае, если толщина стенки в месте наплавки не менее 6 мм. Перед наплавкой или приваркой планки балки ремонтируют, поверхность тщательно очищают стальной щеткой до металлического блеска.

Наплавка ведется обратноступенчатым способом участками длиной 150—200 мм. При этом каждый валик необходимо перекрыть соседним примерно на 30 % ширины. Каждый валик перед наплавкой следующего очищают стальной щеткой и зубилом от шлака и брызг металла.

Планки, которые устанавливают на поржавевшие полки швеллеров, вначале прихватывают электросваркой в прижатом состоянии, затем ставят злектрозаклепки на расстоянии 150 - 200 мм одну от другой и после этого приваривают по периметру обратноступенчатым способом.

Причем сначала выполняют торцовые швы, а затем — продольные с обеспечением плавного перехода от планки к поверхности полки, чтобы планка возвышалась над уровнем неизношенной поверхности не более чем на 2 мм.

На поступивших в ремонт вагонах замеряют прогиб балок рамы и при необходимости правят.

Прогиб боковых продольных и хребтовых балок в вертикальной плоскости допускается у четырехосных грузовых вагонов при деповском ремонте не более 50 мм, при капитальном не более 25 мм, у шести- и восьмиосных грузовых вагонов при капитальном и деповском ремонте не более 100 мм.

Если эти балки имеют прогиб в горизонтальной плоскости более 100 мм или в вертикальной более 200 мм, то грузовой вагон исключают из инвентаря.

Наибольший горизонтальный прогиб концевой балки рамы грузового вагона при деповском ремонте допускается не более 20 мм, при капитальном не более 10 мм.

У концевых и поперечных балок рам пассажирских вагонов допускается прогиб в горизонтальной плоскости не более 10 мм при капитальном ремонте и не более 15 мм при деповском, а в вертикальной плоскости — при деповском и капитальном не более 15 мм. Концевые балки с горизонтальным прогибом более 50 мм выправляют в горячем состоянии.

Изгибы рамы в вертикальной и горизонтальной плоскостях устраняют при помощи прессов или домкратов, в специальных кондукторах и на стендах с предварительным местным подогревом металла при помощи специальных форсунок, работающих на жидком топливе или газе.

После ремонта раму проверяют. Замеряют изгиб продольных боковых и концевых балок в горизонтальной и вертикальной плоскостях при помощи приспособлений и измерительных линеек. Параллельность двух боковых и двух концевых балок, правильность прямоугольной формы рамы проверяют измерением диагоналей металлической проволокой или капроновой нитью, а также оптическими приборами.

Приспособление для натяжения капроновой нити состоит из двух струбцин 3 и 4, на одной из которых смонтирован механизм с ручным приводом 1.

Нить 2 располагают на одинаковом расстоянии от обоих концов балки в плоскости измерения прогиба. Для этого между нитью и балкой устанавливают бруски одинаковой толщины.

Приспособление для определения горизонтального и вертикального прогибов хребтовых и продольных балок рам вагонов.

Наиболее точные результаты замера прогибов получаются при использовании оптико-графического метода проверки с применением нивелиров, масштабных линеек, щупов.

Если на рабочей поверхности скользунов рамы грузового вагона имеется выработка по толщине до 50 % от чертежных размеров скользунов, а пассажирских вагонов на тележках ЦМВ и КВЗ-5 более 3 мм, то при деповском и капитальном ремонте скользуны наплавляют с последующей обработкой.

Опорную поверхность скользунов рам пассажирских вагонов на тележках КВЗ-ЦНИИ при наличии задиров, раковин и износа более 5 мм при плановых видах ремонта шлифуют на станке до параметра шероховатости 1,25 (не более).

При этом твердость рабочей поверхности должна быть НВ 40—45.Грузовые вагоны не подлежат ремонту в том случае, если надо разбирать и восстанавливать кузов более чем на 50% при одновременной необходимости замены:

- двух боковых продольных швеллеров рамы или одного швеллера хребтовой балки;

- двух концевых балок и одного бокового швеллера рамы;

- одной концевой балки рамы и одной шкворневой.

Кроме того, не ремонтируют при полном разрушении в раме сварной конструкции одного соединения хребтовой балки со шкворневой; винтообразной скрученности рамы более 70 мм на 1 м ширины или более 200 мм на всю ширину; пережоге металла хребтовых балок или боковых швеллеров; поврежденных хребтовых или боковых швеллеров балок из керченской стали.

Не ремонтируют и не восстанавливают также пассажирские и грузовые вагоны с изломами в хребтовой балке, если дополнительно к этому в ней имеются горизонтальные изгибы или скрученность, а боковые стены по всей длине кузова в нескольких местах деформированы и имеют волнистость более 100 мм.

Дата добавления: 2015-07-11; просмотров: 746 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Нарушение сознания | | | Харків 2012 р. |