Читайте также:

|

Для перемещения и сжатия газов используют вентиляторы, газодувки, компрессоры. Их классифицируют по принципу действия (поршневые, центробежные, ротационные, струйные) и в зависимости от отношения давления на выходе P 2 к давлению на входе P 1 (P 2/ P 1= 3  1000 - компрессоры, P 2/ P 1= 1,06

1000 - компрессоры, P 2/ P 1= 1,06  4,0 - газодувки, P 2/ P 1 = 1

4,0 - газодувки, P 2/ P 1 = 1  1,1- вентиляторы). Для создания разрежения в системе применяют вакуум-насосы.

1,1- вентиляторы). Для создания разрежения в системе применяют вакуум-насосы.

Полный цикл изменения состояния газов, с использованием рассматриваемого типа оборудования, может состоять из комбинации четырех простейших процессов: изохорического, изобарического, изотермического, адиабатического, а также процесса Джоуля – Томсона.

1.Вентиляторы. Вентилятор - устройство, создающее избыточное давление воздуха или другого газа до 15 кПа для их перемещения.

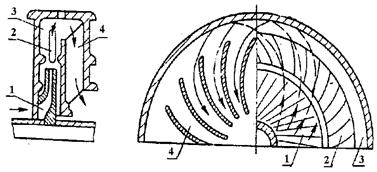

По конструкции вентиляторы подразделяют на осевые (рис.1.) и центробежные - рис. (2). Первые применяют для создания больших расходов при малых напорах, вторые - при относительно большом напоре. Техническая характеристика некоторых вентиляторов приведена в табл.1.

1.1. Осевые вентиляторы - применяют для подачи воздуха или газа, когда необхо-димо перемещать большие объемы воздуха с малым напором, в частности как крышные вентиляторы, для охлаждения двигателей и т.п.

Рис.1. Осевой вентилятор: 1-электро-двигатель с обтекателем; 2-хомут крепления электродвигателя; 3-направляющий аппарат (диффузор); 4-лопатки вентилятора.

Рис.1. Осевой вентилятор: 1-электро-двигатель с обтекателем; 2-хомут крепления электродвигателя; 3-направляющий аппарат (диффузор); 4-лопатки вентилятора.

|

Рис.2. Центробежный вентилятор: 1-лопатки; 2-переднее кольцо крепления лопаток; 3-заднее кольцо крепления лопаток; 4-ступица колеса; 5-диск; 6- спиральная камера; 7-станина.

Рис.2. Центробежный вентилятор: 1-лопатки; 2-переднее кольцо крепления лопаток; 3-заднее кольцо крепления лопаток; 4-ступица колеса; 5-диск; 6- спиральная камера; 7-станина.

|

Осевые вентиляторы (ГОСТ 11442-74) обеспечивают продольное перемещение воздуха вдоль оси вращения. В последнее время широкое распространение получили вентиляторы серии 06-320 для вентиляции гражданских и промышленных зданий. Максимальная подача их достигает 0,69-16,1 м3/с, а давление 180-200 Па.

Одним из преимуществ осевых вентиляторов является их быстроходность, вслед-ствие чего их можно непосредственно соединять с быстроходными электродвигателями и паровыми турбинами. В зависимости от конструкции лопастей допускается доводить час-тоту вращения вала до значений 100-200 с-1. Давление нагнетания осевых вентиляторов рассчитывают по формуле (1), приведенной для центробежных вентиляторов.

1.2. Центробежные вентиляторы. В центробежных вентиляторах движение газа перпендикулярно оси вращения рабочего колеса.

По создаваемому давлению различают вентиляторы низкого (Р  3 кПа), среднего (Р =3

3 кПа), среднего (Р =3  15 кПа) и высокого (Р> 15 кПа) давления. Вентиляторы высокого давления называют одноступенчатыми газодувками. Подача вентиляторов составляет от нескольких сот до нескольких десятков тысяч кубических метров в час. К. п. д. вентиляторов изменяется от 0,5 до 0,7.

15 кПа) и высокого (Р> 15 кПа) давления. Вентиляторы высокого давления называют одноступенчатыми газодувками. Подача вентиляторов составляет от нескольких сот до нескольких десятков тысяч кубических метров в час. К. п. д. вентиляторов изменяется от 0,5 до 0,7.

Давление нагнетания, создаваемое вентилятором, может быть определено по формуле:

Р = Р ст+ Рдин =  . (1)

. (1)

Здесь Р сти Рдин - статическое и динамическое давление вентилятора, Па; f тр-коэффициент трения (колеблется в пределах 0,025-0,05); L и D - длина и диаметр газохода;  - коэффициент местных сопротивлений (0,70-0,85); Р - плотность газа при О 0С и атмосферном давлении; v - скорость газа.

- коэффициент местных сопротивлений (0,70-0,85); Р - плотность газа при О 0С и атмосферном давлении; v - скорость газа.

Широкое распространение получили центробежные вентиляторы типа «Сирокко» в разветвленных вентиляционных установках, системах пневматического транспорта, в котельных установках в качестве тягодутьевых устройств, для воздухообмена в поме-щении с кратностью обмена от 3 до 6 (при аварии кратность достигает 10  20, включая и аварийную вентиляцию).

20, включая и аварийную вентиляцию).

Таблица 1

Техническая характеристика некоторых вентиляторов

| Тип и номер | Максимальная подача. м3/с | Давление нагнетания, Па | Частота вращения вала. с-1 | Мощность. кВт |

| Осевые вентиляторы | ||||

| 06-320 NQ 4 06-320 М 8 06-420 NQ 12 | 0,69 7,44 16.1 | 47.7 24,0 16.3 | 1,0 4,5 7,0 | |

| Центробежные вентиляторы | ||||

| Ц4-70 NQ 3 Ц4-70 NQ 6 Ц9-57 NQ 8 П-7-40 М 5 ВД NQ 5 | 0,55 18,06 8,33 1,64 0,50 | 40,0 7,9 16,7 43,3 56,0 | 0,55 20,3 26,0 10,0 5,8 |

1.3. Подбор вентилятора. При подборе вентилятора учитывают его назначение, максимальные значения подачи, давления в рабочих условиях, температуру газа, его химическую агрессивность, наличие механических примесей. Если известны значения подачи и давления, вентилятор подбирают по справочным данным.

Рис. 3. Индивидуальная характеристика вентилятора.

Рис. 3. Индивидуальная характеристика вентилятора.

| При использовании для подбора вентилятора индивидуальных характеристик необходимо опре-делить рабочую точку вентилятора. Она находится на пересечении вертикальной линии, проведенной через ось абсцисс в точке принятой подачи Q, и го-ризонтали, проведенной через ось ординат в точке принятого давления Р (рис.3). По рабочей точке на графике можно определить к. п. д. вентилятора. Если к. п. д. в выбранном режиме меньше 0,9 ( макс), необходимо изменить условия работы вентилятора (изменяя частоту вращения) или перейти к подбору другого типа вентилятора. макс), необходимо изменить условия работы вентилятора (изменяя частоту вращения) или перейти к подбору другого типа вентилятора.

|

Следует помнить, что данные характеристики относятся к стандартным условиям.

При выборе пылевого вентилятора или дымососа необходимо иметь в виду, что ско-рость воздуха или газа в проточной части должна быть не меньше скорости транспорти-рования твердых частиц максимально возможного размера. В противном случае будет происходить оседание частиц и засорение каналов.

При оптимальном режиме работы удобнее подбирать вентиляторы по значению коэф-фициента быстроходности. Коэффициент быстроходности ns определяют в зависимости от подачи вентилятора Q, давления Р, частоты вращения n:

пs =0,87 ns  , где

, где  =1,2 кг/м3- стандартное значение плотности воздуха при давлении Р 0 = 101,3 кПа, температуре t = 20 0С и относительной влажности

=1,2 кг/м3- стандартное значение плотности воздуха при давлении Р 0 = 101,3 кПа, температуре t = 20 0С и относительной влажности  =50 %.

=50 %.

Ориентировочно при ns < 100 обычно используют центробежные вентиляторы, а при ns > 100 - осевые.

Номер вентилятора, например N06, указывает диаметр рабочего колеса в дециметрах (ГОСТ 5976-73).

Давление нагнетания осевых вентиляторов рассчитывают по формуле (1), приведенной для центробежных вентиляторов.

2. Воздуходувки представляют собой центробежную газовую машину, схема конструкции которой приведена рис.3.

Воздуходувка состоит из следующих основных частей: корпуса, вала с посаженными на него пятью рабочими колесами, системы смазки.

Корпус разъемный: имеет нижнюю (опорную) (1) и верхнюю (10) части. Нижняя часть корпуса (1) в торцовых частях имеет два гнезда для подшипников скольжения. В по-следних установлен вал (7), с посаженными на нем пятью рабочими колесами (9). Всасывающий и нагнетательный (3) патрубки также расположены в нижней части корпуса. Внутренний объем корпуса разделен перегородками, составляющими верхнюю (11) и нижнюю (12) части направляющего для потока газа аппарата.

Рис. 3. Пятиступенчатая турбовоздуходувка: 1-нижняя часть корпуса; 2 – всасываю-щий патрубок; 3 - нагнетательный патрубок; 4 - лапа крепления; 5 – холодильник; б - масляный насос; 7 - вал; 8 - манометр; 9 - рабочее колесо; 10 – верхняя часть кopпyca; 11 - верхняя часть направляющего аппарата; 12 - нижняя часть направляющего аппарата; 13 – полумуфта.

Рис.4. Схема движения воздуха в турбовоздуходувке: 1- лопатка рабочего колеса; 2 - диффузор; 3 – сборная камера; 4 - канал направляющего аппарата.

Система смазки служит для смазки и охлаждения подшипников. Масло забирается из масляного бака, расположенного в холодильнике (5), и под давлением подается масляным насосом (6) в подшипники.

Соединение вала воздуходувки с приводом осуществляется посредством полумуфты (13), соединяемой с ответной частью полумуфты привода.

При вращении вала газ, находящийся между лопатками (1) рабочего колеса (рис.4.) получает вращательное движение, центробежными силами отбрасывается к концам лопаток рабочего колеса, далее, ускоряется в диффузоре (2), расположенного в сборной камере, и за счет полученной кинетической энергии движется по каналам направляющего аппарата на всасывание рабочим колесом следующей ступени.

3. Компрессоры - устройства для сжатия воздуха и газа до избыточного давления не ниже 0,2 МПа.

Процессы изменения состояния газов, в зависимости от назначения компрессора, можно свести к следующим простейшим: адиабатическому, изотермическому или изобарическому. Последний в форме процесса Джоуля-Томсона используется в технике сжижения газов.

По принципу вытеснения газа компрессоры подразделяют на поршневые, цен-тробежные и ротационные. Техническая характеристика некоторых компрессоров приведена в табл. 9.8.

3.1. Поршневой компрессор - устройство, в котором сжатие газа происходит при уменьшении замкнутого объема. Их подразделяют: 1) по способу действия - простого и двойного действия; 2) по расположению цилиндра - с горизонтальным, вертикальным и наклонным цилиндром;

3) по числу ступеней сжатия – одно-, двух -и многоступенчатые;

4) по способу охлаждения-с воздушным и водяным охлаждением.

Компрессоры могут сжимать газы до давлений 150 МПа и более. Процесс сжа-тия газа протекает изотермически или адиабатически. При адиабатическом сжатии до 1 МПа газа, имеющего комнатную температуру, его температура увеличится до 300 0С, при которой компрессорное масло разлагается. Поэтому одноступенчатые компрессоры делают на давление не более 0,8 МПа, а для больших давлений изготавливают многоступенчатые компрессоры (с числом ступеней до восьми) с охлаждением между ступенями.

Степень сжатия- газа (P 2/ P 1)в отдельной ступени принимают равной 3-4. Объемный к. п. д. выражается отношением:  = V 2/ V 1 где V 1- объем цилиндра; V 2- действительный объем газа, всасываемый поршнем (за вычетом объема газа, оставшегося в «мертвой» зоне). Для увеличения объемного к. п. д. компрессоров стремятся уменьшить (заливом цилиндра маслом, использованием утопленных клапанов и т. д.) объем «мертвой зоны», который составляет 3-4 % от объема цилиндра. Численное значение ее зависит от дав-ления, до которого сжимают газ. Чем больше давление сжатого газа, тем больший объем займет, оставшийся во вредном пространстве, газ при его расширении и тем меньший объем будет засасываться поршнем. При повышении давления сжатия достигается состояние, когда оставшийся во вредном пространстве газ при обратном ходе поршня полностью займет объем цилиндра. Тогда засасывания свежего газа не будет, и

= V 2/ V 1 где V 1- объем цилиндра; V 2- действительный объем газа, всасываемый поршнем (за вычетом объема газа, оставшегося в «мертвой» зоне). Для увеличения объемного к. п. д. компрессоров стремятся уменьшить (заливом цилиндра маслом, использованием утопленных клапанов и т. д.) объем «мертвой зоны», который составляет 3-4 % от объема цилиндра. Численное значение ее зависит от дав-ления, до которого сжимают газ. Чем больше давление сжатого газа, тем больший объем займет, оставшийся во вредном пространстве, газ при его расширении и тем меньший объем будет засасываться поршнем. При повышении давления сжатия достигается состояние, когда оставшийся во вредном пространстве газ при обратном ходе поршня полностью займет объем цилиндра. Тогда засасывания свежего газа не будет, и  ( коэффициент подачи - отношение объема газа, подаваемого фактически компрессором, к объему, проходимому поршнем;

( коэффициент подачи - отношение объема газа, подаваемого фактически компрессором, к объему, проходимому поршнем;  находится в пределах 0,7-0,92 и уменьшается с увеличением давления) будет равен нулю. Отношение P 2/ P 1 при котором

находится в пределах 0,7-0,92 и уменьшается с увеличением давления) будет равен нулю. Отношение P 2/ P 1 при котором  = О, называют пределом сжатия. Таким образом, фактически засасываемый объем всегда меньше объема, отсасываемого поршнем. Фактически нагнетаемый компрессором объем, приведенный к условиям всасывания, всегда меньше засасываемого объема по инди-каторной диаграмме. Это объясняется наличием ряда потерь (неплотности в клапанах и в цилиндре, сопротивление на всасывании, влажность засасываемого газа и т. д.).

= О, называют пределом сжатия. Таким образом, фактически засасываемый объем всегда меньше объема, отсасываемого поршнем. Фактически нагнетаемый компрессором объем, приведенный к условиям всасывания, всегда меньше засасываемого объема по инди-каторной диаграмме. Это объясняется наличием ряда потерь (неплотности в клапанах и в цилиндре, сопротивление на всасывании, влажность засасываемого газа и т. д.).

Схема вертикального одноступенчатого компрессора одинарного (простого) действия показана на рис.5.

Рис.5. Схема вертикального односту-пенчатого компрессора одинарного дей-ствия: 1-нагнетательный патрубок; 2-нагнета-тельный патрубок; 3-рубашка для охлаждающей крышку цилиндра жидкости; 4-крышка цилиндра; 5-цилиндр; 6-поршень; 7-рубашка охлаждения цилиндра; 8-шатун; 9-кривошип;10-станина -картер; 11 – коленчатый вал; 12-всасывающий клапан; 13-всасывающий патрубок.

Рис.5. Схема вертикального односту-пенчатого компрессора одинарного дей-ствия: 1-нагнетательный патрубок; 2-нагнета-тельный патрубок; 3-рубашка для охлаждающей крышку цилиндра жидкости; 4-крышка цилиндра; 5-цилиндр; 6-поршень; 7-рубашка охлаждения цилиндра; 8-шатун; 9-кривошип;10-станина -картер; 11 – коленчатый вал; 12-всасывающий клапан; 13-всасывающий патрубок.

| Рабочий цикл поршневого ком-прессора состоит из двух тактов. Первый такт – всасывание: при вра-щении коленчатого вала по часовой стрелкепоршень (см. рис.5.) переме-щается из верхнего крайнего положе-ния (верхней мертвой точки – в.м. т.) к нижнему крайнему положению (нижней мертвой точке - н. м. т.), всасывающий клапан 12 открыт, а нагнетательный клапан 13 закрыт. В цилиндре создается разрежение и газ поступает в цилиндр Второй такт – сжатие, пор-шень перемещается от н.м.т. к в.м.т., создавая повышенное давление в цилиндре, при этом всасывающий клапан 12 и нагнетательный клапан 2 закрыты. В момент несколько ранее достижения поршнем в.м.т. клапан 2 открывается и сжатый газ вытесняется |

в нагнетательный патрубок. Когда поршень достигает в.м.т. всасывающий клапан закрывается.

Далее процессы, происходящие в цилиндре, повторяются в указанной выше последовательности. За один двойной ход поршня происходит одно нагнетание и такой компрессор называется компрессором простого действия.

На рис.6. показана схема горизонтального одноступенчатого компрессора двойного действия. Здесь за каждый ход поршня происходит нагнетание.

Рис.6. Схема горизонтального одноступенчатого компрессора двойного действия: 1 - цилиндр; 2 - поршень; 3 – нагнетательный патрубок; 4 – нагнетательный патрубок; 5 – задняя крышка цилиндра; 6 - сальник; 7 – шток; 8 – крейцкопф; 9 – шатун;10 – кривошип; 11 – коленчатый вал; 12 – стакан; 13 – рубашка для охлаждения задней крышки цилиндра; 14 – всасывающий патрубок; 15 – всасывающий клапан; 16 – рубашка для охлаждения цилиндра; 17 – передняя крышка цилиндра; 18 – рубашка передней крышки.

Рис.6. Схема горизонтального одноступенчатого компрессора двойного действия: 1 - цилиндр; 2 - поршень; 3 – нагнетательный патрубок; 4 – нагнетательный патрубок; 5 – задняя крышка цилиндра; 6 - сальник; 7 – шток; 8 – крейцкопф; 9 – шатун;10 – кривошип; 11 – коленчатый вал; 12 – стакан; 13 – рубашка для охлаждения задней крышки цилиндра; 14 – всасывающий патрубок; 15 – всасывающий клапан; 16 – рубашка для охлаждения цилиндра; 17 – передняя крышка цилиндра; 18 – рубашка передней крышки.

|

На рис.7 показан вертикальный трехступенчатый кислородный компрессор, а на рис.8. общий вид горизонтального компрессора со встречно движущимися поршнями.

Рис.7. Вертикальный трехступенчатый кислородный компрессор: 1 – коленчатый вал; 2 – ползун; 3 – направляющая; 4 – сальник; 5 – цилиндр; 6 – люк; 7 – станина; 8 – подшипник.

Рис.7. Вертикальный трехступенчатый кислородный компрессор: 1 – коленчатый вал; 2 – ползун; 3 – направляющая; 4 – сальник; 5 – цилиндр; 6 – люк; 7 – станина; 8 – подшипник.

|

| Рис.8. Общий вид горизонтального компрессора со встречно движущимися поршнями. |

Рис.9. Принципиальная схема одноступенчатого центробежного компрессора.

Рис.9. Принципиальная схема одноступенчатого центробежного компрессора.

| 3.2. Центробежный ком-прессор (рис.9.) включает входное устройство б, рабочее колесо 2 (называемое также крыльчаткой), диффузор 3, состоящий из без-лопаточной и лопаточной частей (последняя может отсутствовать), и воздухосборник 5, часто выпол-няемый в виде улитки. Воздух через фильтр поступает во вход-ное устройство, суживающееся по направлению движения воздуха, что способствует устойчивости потока. Входное устройство должно обеспечивать равномер-ный подвод воздуха к колесу при минимальных потерях. Рабочее колесо установлено на шлицах или, в случае малых размеров, на гладком валу 1, связанном меха-нической передачей с коленчатым валом двигателя или непосред- |

ственно с рабочим колесом газовой турбины.

Кинетическая и потенциальная (в виде давления) энергия сообщается воздуху в рабочем колесе. Кинетическая энергия на выходе колеса составляет обычно около поло-вины общей энергии потока, поэтому для превращения ее в энергию давления за рабочим колесом устанавливают диффузор. При движении воздуха в диффузоре вследствие непре-рывного увеличения площади проходного сечения скорость потока падает, а давление возрастает. Возникающие при этом потери составляют значительную долю общих потерь в компрессоре. При наличии в диффузоре лопаток 4 в компрессоре потери меньше, чем при диффузоре без лопаток. Воздух, выходящий по окружности из диффузора, собирается в воздухосборнике и из него направляется в трубопровод высокого давления.

Технические характеристики некоторых поршневых и центробежных компрессоров приведены в табл. 2.

Таблица 2.

Технические характеристики некоторых компрессоров

| Марка | Среда | Подача, м3 /с | Конечное давление, МПа | Частота вращения вала, Гц | Мощность, кВт | число ступеней сжатия |

| Поршневые компрессоры | ||||||

| ВУ 6/4 2РА 3/350 4М16 100/200 | Воздух Азот Углекислый газ | 0,1 0,05 1,35 | 0,4 20,1 | 16,3 24,67 6,25 | 27,0 | |

| Центробежные компрессоры | ||||||

| К-1500-62-1 К-1300-91-1 К-1300-91-1 | Воздух Азот Кислород | 21,50 21,67 4,67 | 0,75 0,112 3,5 | 72,83 23,0 |

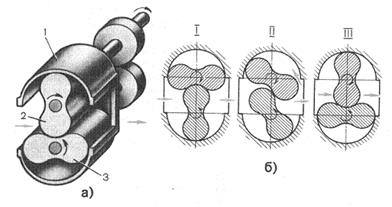

3.3 Poтopнo-шестеренчатые компрессоры характеризуются сравнительной простотой конструкции, достаточно большим сроком службы, уравновешенностью ротора, высокой частотой подачи воздуха и благоприятной зависимостью изменения давления за компрессором от частоты вращения его роторов,

В процессе перетекания от впускного окна к выпускному воздух в рабочей полости не сжимается, т. е. отсутствует так называемое внутреннее сжатие, поэтому роторно-шестеренчатые компрессоры часто называют компрессорами с внешним сжатием. Вследствие этого роторно-шестеренчатые компрессоры работают достаточно эффективно лишь при умеренном отношении давления на нагнетании к давлению на всасывании, называемому степенью повышения давления. С ростом степени повышения давления КПД компрессора заметно снижается. К недостаткам рассматриваемых компрессоров отноСятся также большая зависимость КПД от зазоров между рабочими органами компрессора, сильный шум и пульсации давления нагнетания, особенно в случае применения более простых в изготовлении прямозубых роторов.

3.4 Роторно-шестеренчатые компрессоры получили наибольшее распространение в исполнении с двумя одинаковыми роторами и поперечным расположением в корпусе впускного и выпускного окон.

На рис.10, а приведена принципиальная схема роторно-шестеренчатого насо-са. В неподвижном корпусе 1 равномерно вращаются в противоположном направ-

Рис.10.Схема роторно-шестеренчатый насос.

Рис.10.Схема роторно-шестеренчатый насос.

| лении роторы 2 и 3. При вращении роторы не каса-ются один другого и корпуса, что обеспечивается под-шипниками, установленны-ми в торцах корпуса, и синхронизирующей зубчатой передачей, служащей также для привода ведомого. |

3.5. Компрессоры с винтовыми роторами, или, как их часто называют, ком-прессоры типа Лисхольм, в отличие от роторно-шестеренчатых, имеют проточную часть, в которой движение воздуха диагональное. Наличие внутреннего сжатия, достигаемого изменением объема полостей между вращающимися винтовыми роторами и корпусом, допускает весьма высокую степень повышения давления воздуха в компрессоре (до 7- при наличии охлаждения корпуса) при достаточно высоком к.п.д.. Высокая быс-троходность компрессора (до 12 тыс. об/мин) делает его компактным и позволяет использовать привод от газовой турбины. К преимуществам винтового компрес-сора относятся также высокая надежность и уравновешенность. Кроме того, в по-даваемом им воздухе отсутствуют примеси масла. Основными недостатками вин-товых компрессоров являются сложность формы роторов, изготовление которых требует специальной сложной оснастки, а также их массивность. Следует отме-тить, что работа винтового компрессора сопровождается шумом высокой частоты, вызываемым пульсациями давления при всасывании и нагнетании.

На рис. 11. показан винтовой компрессор. Его роторы имеют вид зубчатых колес со спиральными зубьями с большим углом наклона спирали. Ведущий ро-тор 1 имеет четыре зуба, а ведомый ротор 6 – шесть выемок, профиль которых соответствует профилю зубьев ведущего ротора. Профиль зуба асимметричен и со-стоит из эпициклоидальных кривых и дуг окружности. Зубья роторов в процессе работы не соприкасаются между собой и с корпусом, что обусловливается наличием синхронизирующих зубчатых колес 5 и 2, закрепленных на валах 3 и 4 роторов, и подшипников. Отношение чисел зубьев колес равно отношению чисел зубьев соответствующих роторов.

Рис. 11. Винтовой компрессор: 1- ведущий ротор; 2,5 синхронизирующие зубчатые колеса; 3,4 – роторы; 6 – ведомый ротор.

Рис. 11. Винтовой компрессор: 1- ведущий ротор; 2,5 синхронизирующие зубчатые колеса; 3,4 – роторы; 6 – ведомый ротор.

|

Зубчатые колеса передают небольшой крутящий момент (около 10 % общего крутящего момента), так как ротор с впадинами выполняет главным образом функцию распределительного органа.

Рабочий цикл винтового компрессора можно разбить на четыре этапа.

1. Всасывание. Через отверстие внизу корпуса со стороны всасывания воздух поступает в полость, образующуюся в результате выхода зуба ведущего ротора из впадины ведомого. При дальнейшем вращении роторов объем полости увеличи-вается до тех пор, пока у противоположного торца зуб не выйдет из впадины ротора.

2. Подача. Воздух в полости между роторами без изменения давления переносится в верхнюю часть корпуса, где во впадину ведомого ротора начинает входить зуб ведущего ротора. При этом сообщение полости между роторами с пространством всасывания прекращается.

3. Сжатие. Зуб движется по впадине со стороны всасывания и сжимает воздух, находящийся в полости, ограниченной впадиной ведомого ротора, стенками корпуса и поверхностью зуба ротора.

4. Нагнетание. После достижения расчетного давления полость со сжатым воздухом соединяется с выпускным отверстием в цилиндрической и торцовой частях корпуса. Происходит нагнетание с постепенным уменьшением объема. В дальнейшем цикл повторяется.

Окружные скорости роторов на наружном диаметре зуба достигают 50... 100 м/с. Роторы обычно изготовляют из углеродистой стали; КПД винтовых компрессоров составляет 80 % и более.

4.Вакуумные насосы – устройства для удаления газов и паров из сосудов с целью получения разреженных газов (вакуумов). Различают вакуум-насосы сухие (только для сухого газа) и мокрые (для жидкости вмести с газом), поршневые, роторные и специальные.

4.1 Поршневые вакуум-насосы выпускают с клапанным распределением типа ВНК и с принудительным распределением (одноступенчатые и двухступенчатые) типа ВНП. Эти насосы надежны в работе, просты в обслуживании и могут откачивать газы, содержащие капельную жидкость.

Значение подачи поршневого насоса непостоянно, так как оно снижается с уменьшением давления всасывания. Поэтому при выборе насоса по каталогу необходимо учитывать не только всасываемый объем, но и значение вакуума, определяющего подачу.

Конструкция поршневого вакуум-насоса типа 300-В показана на рис. 12.

Рис.12. Поршневого вакуум-насоса типа 300-В: 1 - рама; 2 - направляющая; 3 – сальниковое уплотнение; 4 – всасывающий клапан; 5 – нагнетательный клапан; 6 - цилиндр; 7 – съемная крышка.

Рис.12. Поршневого вакуум-насоса типа 300-В: 1 - рама; 2 - направляющая; 3 – сальниковое уплотнение; 4 – всасывающий клапан; 5 – нагнетательный клапан; 6 - цилиндр; 7 – съемная крышка.

|

4.2. Вращательные вакуум-насосы со скользящими пластинами типа РВН (рис. 9.19) выпускают соскоростью откачивания от3 до 75 м3/мин при атмосфернам давлении на входе.

Основное преимущество - большая скорость откачивания.

Конструкция и принцип действия пластинчатого компрессора выясняется из рис.13.

Рис.13. Пластинчатый компрессор: 1- пластины; 2 - цилиндр; 3 - барабан; 4 – мертвое пространство; 5,6 – крышки цилиндра; 7 – стальные пластины; 8 – свободные кольца; 9 – упорные кольца.

Рис.13. Пластинчатый компрессор: 1- пластины; 2 - цилиндр; 3 - барабан; 4 – мертвое пространство; 5,6 – крышки цилиндра; 7 – стальные пластины; 8 – свободные кольца; 9 – упорные кольца.

|

В пазах барабана 3 под небольшим углом к радиусу (в сторону вращения) скользят тонкие стальные пластины 7.

Для сокращения износа цилиндра в нем сделаны по краям выточки, в которые укладываются свободные кольца 8. Пластины прижимаются к этим кольцам и увлекают их во вращение. Свободные кольца предохраняются от осевого перемещения упорными кольцами 9, плотно вставляемыми в выточки цилиндра.

Для разгрузки свободных колец от внутреннего давления газа в них делается ряд сверлений и с внешней стороны столько же пазов для мелких пластинок. Таким образом, каждой камере в цилиндре соответствует маленькая камера в зазоре между кольцом и выточкой цилиндра.

Такая конструкция предусматривает:

а) опирание пластин только на кольца, в связи с чем внутренний диаметр колец должен быть несколько меньше диаметра цилиндра, и между поверхностью цилиндра и пластинами образуется небольшой просвет, заполняемый смазкой.

б) вращение колец, увлекаемых прижатыми к ним центробежной силой пластинами с угловой скоростью, близкой к скорости вращения ротора;

в) наличие кругового зазора между кольцами и выточками цилиндра, разделенного на отдельные ячейки упомянутыми малыми пластинками;

г) касание боковых крышек корпуса не по торцам барабана, а лишь по коротким граням пластин; д) свободное скольжение пластин в пазах барабана без качки, во избежание перекосов пластин.

В процессе эксплуатации пластинчатых машин изнашиваются:

1)валы - в местах прохода их через сальники; 2) барабаны - в пазах; 3) пластины - по всем граням и в особенности по ширине; 4) свободные кольца - по внутренней цилиндрической поверхности, в пазах малых пластинок и по наружной поверхности; 5) цилиндры - в периоды пуска-остановки; 6) боковые крышки - по торцам; 7) подшипники качения. Загрязняются рубашки цилиндров и маслопроводы.

Эти изменения приводят к понижению производительности машин и росту потребляемой мощности.

Смазку насоса осуществляют с помощью другого насоса, который приводится в движение отвала вакуум-насоса.

4.3. Вращательные вакуум-насосы с жидкостным поршнем отечественного производства выпускаются в сериях: КВН, ВВН - малые машины и РМК (более крупные машины.

Рис.14. Вакуум-насос РМК-4: 1 - нагнетание; 2 - цилиндр; 3 - всос; 4 – водяное колесо; 5 - ротор; 6 – передняя лобовина; 7 – передний кронштейн; 8 - задняя лобовина; 9 – задний кронштейн.

Рис.14. Вакуум-насос РМК-4: 1 - нагнетание; 2 - цилиндр; 3 - всос; 4 – водяное колесо; 5 - ротор; 6 – передняя лобовина; 7 – передний кронштейн; 8 - задняя лобовина; 9 – задний кронштейн.

|

В машинах РМК (рис.14) лопастной барабан ротора располагается в цилиндре корпуса эксцентрично. Перед пуском машины в цилиндр заливают некоторое количество воды, уровень которой ограничивается контрольными кранами. По мере набора ротором скорости вода увлекается вращающимся лопастным бара-баном и центробежной силой отбрасывается к стенкам цилиндра, образуя при этом водяное кольцо, изолирующее друг от друга отдельные ячейки лопастного бара-бана. Всасываемый из отверстий в стенках лобовин в ячейки барабана газ сжима-ется при повороте барабана, нагнетается в меньшие отверстия, расположенные в тех же лобовинах, и далее поступает в нагнетательный штуцер. Лопастной бара-бан со своим валом и установочными втулками образуют «ротор», опирающийся на два концевых подшипника качения, лежащих вместе с сальниками в консоль-ных коробках, присоединенных к лобовинам.

Проскок газа из нагнетательной области во всасывающую возможен лишь по зазорам между торцами ротора и лобовинами. Интенсивное трение воды о стенки цилиндра, лобовин и лопастей и вихреобразование вызывает большие гидрав-лические потери и эрозию поверхности соответствующих деталей.

Во время работы необходима непрерывная циркуляция через насос воды – для поддержания постоянного объема жидкостного кольца, а также для охлаждения постоянного охлаждения насоса. Регулирование объема циркулирующей воды осуществляют вентилем, установленным на линии воды.

Смазку насоса осуществляют с помощью другого насоса, который приводится в движение от вала вакуум-насоса.

Вращательные вакуум-насосы с жидкостным поршнем типа КВН-4 и КВН-8 отсасывают газ или воздух в смеси с жидкостью со скоростью от 0,25 до 460 м3/мин. Они незаменимы в случае сжатия газов, не допускающих соприкосновения со смазкой и воспламеняющимися жидкостями. Эти насосы выпускают консольного типа с малой, средней и высокой скоростью откачивания. Средняя скорость откачивания от 3 до 10 м3/мин (вакуум 90 %, предельное избыточное давление 0,13 МПа).

Вращательные ротационные вакуум-насосы с жидкостным поршнем типа РМК имеют максимальный вакуум 90 %, предельное избыточное давление 0,13 МПа. Их применяют для нагнетания или отсасывания воздуха, газов или паров с целью создания разрежения или невысокого избыточного давления в закрытых аппаратах.

Регулирование вакуума и производительности ротационных вакуум-насосов достигается в небольших пределах при помощи впускного крана, находящегося на всасывающей линии, посредством ввода воздуха. Но их нельзя использовать для откачки взрывоопасных и ядовитых сред.

Вращательные водокольцевые вакуум-насосы типа ВВН выпускают со скоростью откачивания от 0,75 до 50 м3/мин для работы со взрывоопасными средами. С помощью этих насосов можно достигнуть остаточного давления порядка 5 кПа. Для создания остаточного давления не более 0,5 кПа применяют вакуумные установки, состоящие из последовательно соединенных вакуум-насоса и эжектора. Эжектор подсоединяют на стороне всасывания к вакуум-насосу и подключают в работу при достижении разрежения 90 %. Насосы типа ВВН отличаются простотой в изготовлении, сборке, ремонте и обслуживании.

Во время работы необходима непрерывная циркуляция через насос воды - для поддержания постоянного объема жидкостного кольца, а также для охлаждения насоса. Регулирование объема циркулирующей воды осуществляют вентилем, установленным на линии воды.

Области применения различных типов насосов по остаточному давлению приведены в табл.3. Технические характеристики некоторых вакуум-насосов представлены в табл.4.

Табл.3.

Области по остаточному давлению создаваемого вакуума различными типами насосов

| Тип насоса | Диапазон вакуума по давлению, мм. рт. ст |

| Водоструйные Роторные многопластинчатые Роторные с жидкостным кольцом Объемно-молекулярные Пароструйные Специальные для высокого вакуума (поглоти- тели, ловушки, ионные насосы и др.) | 103  100 (133 кПа 100 (133 кПа  133 Па)

103 133 Па)

103  100

103 100

103  10-3

100 10-3

100  10-5

10- 1 10-5

10- 1  10-7

10- 2 10-7

10- 2  10-11 и менее 10-11 и менее

|

Технические характеристики некоторых вакуум-насосов приведены в табл.3.

Таблица 3.

Технические характеристики некоторых вакуум-насосов

| Марка насоса | Скорость откачивания, м3/мин | Максимальное разрежение, % или кПа | Потребляемая мощность на валу, кВт |

| Со скользящими пластинами | |||

| РВН-7 РВН-30 РВН-75 | |||

| С жидкостным поршнем | |||

| КВН-4 КВН-8 | 0,100 кПа 0,100 кПа | 1,5 2,2 | |

| Ротационные | |||

| РМК-3 РМК-4 | 8,15 14,1 | ||

| Водокольцевые типа ВВН | |||

| ВВН-0,75 ВВН-6 ВВН-25 ВВН-50 | 0,75 | 1,3 |

Рекомендуемая литература.

1.Хуснутдинов В.А., Сайфуллин Р.С., Хабибуллин И.Г. Оборудование производств неорганических веществ: Учебное пособие для вузов. – Л.: Химия, 1987. – 248 с. ил.

2. Справочник по компрессорам

Дата добавления: 2015-07-11; просмотров: 671 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Строка 1600 "БАЛАНС" Актива Бухгалтерского баланса | | | Обобщение по актуальным вопросам правоприменения земельного законодательства |