Читайте также:

|

ОГЛАВЛЕНИЕ.

1. Введение

2. Характеристика предприятия и объекта проектирования

3. Расчётно-технологический раздел

4. Организационный раздел

5. Технологическая или операционная карта

6. Охрана труда на объекте проектирования

7. Заключение

8. Список использованной литературы

3. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.

3.1 Выбор исходных нормативов периодичности ТО и пробега до КР, и их корректирование:

а) Периодичность ТО-1 рассчитывается:

=4000*0.9*0.9=3240км.

=4000*0.9*0.9=3240км.

После определения расчетной периодичности ТО-1 проверяем её кратность со среднесуточным пробегом а/м.

nТО-1=LТО-1/Lcc=3240/300=10.8=11 дней

Скорректированная по кратности величина пробега до ТО-1 равна:

L ТО-1= nТО-1* Lcc=11*300=3300

б) Периодичность ТО-2 рассчитывается:

=16000*0.9*0.9=12960 км

=16000*0.9*0.9=12960 км

Периодичность проведения ТО-2 проверяется на кратность с периодичностью ТО-1.

=12960/3300=3.9≈4

=12960/3300=3.9≈4

Скорректированная по кратности величина пробега до ТО-2 равна:

=3300*4=13200 км

=3300*4=13200 км

в) Пробег до КР рассчитывается:

=360000*0.9*1*0.9=291600 км

=360000*0.9*1*0.9=291600 км

Определяем пробег до КР по кратности с периодичностью ТО-1.

=291600/3300=88

=291600/3300=88

Скорректированная по кратности величина пробега а/м до КР равна:

LКР=nКР*LТО-1=88*3300=290000

3.2 Выбор исходных нормативов продолжительности простоя подвижного состава в ТО и Р и их корректирование.

=0.55*1.1=0.605

=0.55*1.1=0.605

=

=

=36*0.7+54*1+72*1.3+18*1.4/180=1.1

3.3 Определение коэффициента технической готовности

где:

dКР – нормативная продолжительность простоя подвижного состава в КР на АРЗ = 25

- средневзвешенная величина пробега а/м до КР

- средневзвешенная величина пробега а/м до КР

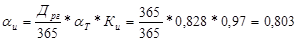

3.4 Определение коэффициента использования автомобилей

где:

Дрг – количество рабочих дней в году – 365

Ки – коэффициент учитывающий снижение использования технически исправных а/м по эксплуатационным причинам.

Данный коэффициент рекомендуется принять:

0.93 – одиночные грузовые а/м и самосвалы

0.95 – автопоезда

0.97 – автобусы и легковые автомобили

3.5Определение суммарного годового пробега автомобилей на АТО.

3.6 Определение годовой программы по ТО и диагностированию а/м:

а) Количество ЕО за год рассчитывается

б) Количество УМР за год рассчитывается

По данным НИИАТ рекомендуется принять:

1.10 – легковой автомобиль

1.13 – одиночный автобус

1.15 – сочленённый автобус

в) Количество ТО-2 за год рассчитывается

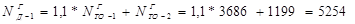

г) Количество ТО-1 за год рассчитывается

15827130/3240-1199=3686

15827130/3240-1199=3686

д) Количество общего диагностирования Д-1 за год рассчитывается

е) Количество поэлементного диагностирования Д-2 за год рассчитывается

ж) Количество сезонных обслуживаний за год рассчитывается

3.7 Расчет сменной программы по видам ТО и диагностирования а/м.

а) Сменная программа ЕО а/м рассчитывается

где:

Дрг – количество рабочих дней в году зоны ЕО - 365

Ссм- число смен работы в зоне ЕО -2

б) Сменная программа по ТО-1 рассчитывается

где:

Дрг – количество рабочих дней в году зоны ТО-1 – 302

Ссм- число смен работы в зоны ТО-1 – 2

в) Сменная программа по ТО-2 рассчитывается

где:

Дрг – количество рабочих дней в году зоны ТО-2 – 302

Ссм- число смен работы зоны ТО-2 – 2

г) Сменная программа по Д-1 рассчитывается

где:

Дрг – количество рабочих дней в году зоны Д-1 – 302

Ссм- число смен работы зоны Д-1 – 2

д) Сменная программа по Д-2 рассчитывается

где:

Дрг – количество рабочих дней в году зоны Д-2 – 302

Ссм- число смен работы зоны Д-2 – 2

По результатам расчетов сменной программы по каждому виду ТО и диагностирования принимается метод организации производства в зонах ТО и постах диагностирования.

По данным НИИАТ рекомендуется принять поточный метод производства ТО или диагностирования если сменная программа:

а) Для зоны ЕО – более 50 обслуживаний за смену

б) Для зоны ТО-1 и постов Д-1 – 12 и более обслуживаний за смену

в) Для зоны ТО-2 и постов Д-2 – 6 и более обслуживаний за смену

При сменной программе менее указанных величин, рекомендуется принять метод производства ТО и диагностирования на универсальных постах тупикового типа.

В соответствии с расчетом сменной программы на объекте проектирования принимаем метод производства ТО и диагностирования:

а) Для зоны ЕО принимаем поточный метод производства

б) Для зоны ТО-1 и постов Д-1 принимаем метод производства на тупиковых универсальных постах

в) Для зоны ТО-2 и постов Д-2 принимаем метод производства на тупиковых универсальных постах.

3.8 Определение трудоёмкости технических воздействий.

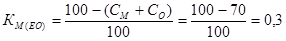

а) Трудоёмкость проведения ЕО рассчитывается:

где:

КМ(ЕО) – коэффициент механизации снижающий трудоёмкость проведения ЕО

где:

СМ – снижение трудоёмкости проведения ЕО за счёт применения моечной установки, принимается равным 55%.

СО - снижение трудоёмкости проведения ЕО за счёт замены обтирочных работ обдувом тёплым воздухом, принимается равным 15%.

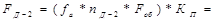

б) Трудоёмкость проведения ТО-1 рассчитывается:

где:

КМ(ТО-1) – коэффициент механизации снижающий трудоёмкость проведения ТО-1.

При поточном методе производства КМ(ТО-1) = 0,8, при тупиковом КМ(ТО-1) = 1

в) Трудоёмкость проведения ТО-2 рассчитывается:

где:

КМ(ТО-2) – коэффициент механизации снижающий трудоёмкость проведения ТО-2.

При поточном методе производства = 0.9, при тупиковом методе производства = 1.

г) Трудоёмкость проведения СО рассчитывается:

где:

ССО – доля трудоёмкости проведения СО от трудоёмкости ТО-2.

ССО = 0,5 – очень холодный или очень жаркий климат

ССО = 0,3 – холодный или жаркий сухой климат

ССО = 0,2 – все остальные типы климатов

д) Трудоёмкость проведения общего диагностирования Д-1 рассчитывается:

где:

СД-1 – доля трудоёмкости диагностических работ от общей трудоёмкости ТО-1

СД-1 принимается равным:

одиночные грузовые автомобили – 10%

прицепы и полуприцепы – 4%

одиночный автобус – 8%

сочленённый автобус – 9%

легковые автомобили – 14%

е) Трудоёмкость проведения поэлементного диагностирования Д-2 рассчитывается:

где:

СД-2 – доля трудоёмкости проведения диагностических работ от общей трудоёмкости ТО-2

СД-2 принимается равным:

одиночные грузовые автомобили – 8%

прицепы и полуприцепы – 1%

автомобили самосвалы – 9%

одиночный автобус – 6%

сочленённый автобус – 7%

легковые автомобили – 11%

ж) Удельная трудоёмкость ТР рассчитывается:

Таблица 1.

Исходные и скорректированные нормативы ТО и ТР.

| Марка и модель ПС | Исходные нормативы | Коэффициенты корректирования | Скорректированные нормативы вы | ||||||||

| Обозначение (размер ность) | Величина | К1 | К2 | К3 | К/4(СР) | К5 | КМ | Обозначение (размер ность) | Величина | ||

| ЛиАЗ - 5256 |

| 0,9 | 0,9 |

| |||||||

| 0,9 | 0,9 |

| ||||||||

| 1,76 | 1,05 | 0,3 |

| 0,554 | ||||||

| 7,5 | 1,05 |

| 7,875 | |||||||

| 31,5 | 1,05 |

| 33,075 | |||||||

| 0,9 | 0,9 | 1,12 | 1,05 |

| 6,668 | |||||

| 0,9 | 0,9 |

| ||||||||

| 0,55 | 1,1 |

| 0,605 | |||||||

|

|

3.9 Определение общей годовой трудоёмкости технических воздействий.

а) Годовая трудоёмкость проведения ЕО рассчитывается:

б) Годовая трудоёмкость рповедения ТО-1 рассчитывается:

где:

- годовая трудоёмкость сопутствующего ремонта при проведении ТО-1

- годовая трудоёмкость сопутствующего ремонта при проведении ТО-1

где:

- регламентированная доля сопутствующего ремонта при проведении ТО-1

- регламентированная доля сопутствующего ремонта при проведении ТО-1

принимается равной:

принимается равной:

0,15 – легковые автомобили

0,16 – одиночные грузовые

0,17 – самосвалы

0,18 – автопоезда

0,19 – одиночный автобус

0,20 – сочленённый автобус

в) Годовая трудоёмкость проведения ТО-2 рассчитывается:

где:

- годовая трудоёмкость сопутствующего ремонта при проведении ТО-2

- годовая трудоёмкость сопутствующего ремонта при проведении ТО-2

где:

- регламентированная доля сопутствующего ремонта при проведении ТО-2

- регламентированная доля сопутствующего ремонта при проведении ТО-2

принимается равной:

принимается равной:

0,15 – легковые автомобили

0,16 – одиночные грузовые

0,17 – самосвалы

0,18 – автопоезда

0,19 – одиночный автобус

0,20 – сочленённый автобус

г) Годовая трудоёмкость проведения общего диагностирования Д-1 рассчитывается:

д) Годовая трудоёмкость проведения поэлементного диагностирования Д-2 рассчитывается:

е) Годовая трудоёмкость проведения СО рассчитывается:

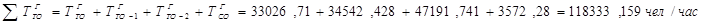

ж) общая годовая трудоёмкость проведения всех видов ТО рассчитывается:

з) Годовая трудоёмкость проведения ТР рассчитывается:

и) Годовая трудоёмкость проведения постовых работ ТР рассчитывается:

к) Общий объем работ по техническим воздействиям на ПС АТО рассчитывается:

3.10 Определение количества ремонтных рабочих на посту Д-2

а) явочное число рабочих мест

рабочее место

рабочее место

где:

- годовая трудоёмкость диагностических работД-2

- годовая трудоёмкость диагностических работД-2

годовой производственный фонд времени рабочего места =2010 часов.

годовой производственный фонд времени рабочего места =2010 часов.

б) штатное число ремонтных рабочих рассчитывается

где:

годовой производственный фонд рабочего времени штатного ремонтного рабочего с учетом отпуска и невыхода на работу по уважительным причинам = 1780 часов.

годовой производственный фонд рабочего времени штатного ремонтного рабочего с учетом отпуска и невыхода на работу по уважительным причинам = 1780 часов.

Таблица 2.

| № п/п | Наименование показателя | Условное обозначение | Единица измерения | Величина показателя | |

| расчетная | принятая | ||||

| 1. | Годовая производственная программа | ||||

| По ЕО |

| обслуж. | |||

| По ТО-1 |

| обслуж. | |||

| По ТО-2 |

| обслуж. | |||

| По СО |

| обслуж. | |||

| По Д-1 |

| воздейств | |||

| По Д-2 |

| воздейств | |||

| 2. | Сменная производственная программа | ||||

| По ЕО |

| обслуж. | |||

| По ТО-1 |

| обслуж. | |||

| По ТО-2 |

| обслуж. | |||

| 3. | Общая годовая трудоёмкость работ ТР |

| Чел/час | 105535,303 | |

| 4. | Годовая трудоёмкость работ по объекту проектирования | ||||

| в зонах ТО |

| Чел/час | 33026,71 | ||

| Чел/час | 34542,428 | |||

| Чел/час | 47191,741 | |||

| В зонах диагностирования |

| Чел/час | 3310,02 | ||

| Чел/час | 2856,415 | |||

| на постах ТР |

| Чел/час | 92485,309 | ||

| В цехах (постах зоны ТР) |

| Чел/час | 5549,119 | ||

| 5. | Количество производственных рабочих на объекте проектирования | ||||

| - явочное |

| Человек | 1,421 | ||

| - штатное |

| Человек | 1,607 |

Раздел 4. Организационный раздел.

4.1 Выбор метода организации производства ТО и ТР на АТО.

Методы организации ТО и ТР – метод комплексных бригад.

При данном методе создаются бригады за которыми закрепляется определённая группа автомобилей (колонна). Весь автопарк предприятия разделяется на колонны по маркам и моделям автомобилей, по типу ДВС, по типу ПС (одиночный автомобиль, с прицепом, тягачи с полуприцепами, самосвалы и т. д.). За каждой колонной закрепляется своя бригада которая проводит весь комплекс обслуживания и ремонтов.

При данном методе централизованно, т. е. у всех автомобилей автопарка производится ЕО, Д-1, Д-2 и ремонт снятых с автомобилей агрегатов. Комплексные бригады комплектуются ремонтными рабочими различных специальностей: автослесари, автоэлектрики, смазчики, газоэлектросварщиками и др. Каждая комплексная бригада имеет закреплённые за ней рабочие места, посты для ТО и ТР с технологическим оборудованием, инструментом, запасом оборотных агрегатов, механизмов и запасных частей.

Схема организации ТО и ТР а/м методом комплексных бригад.

Генеральный Генеральный  директор АТО директор АТО

| |||||||||||||

|

| ||||||||||||

| Главный инженер | ОТК | ||||||||||||

| |||||||||||||

| Производственные подразделения ИТС (ПТС) АТО: ОГМ, ОМТС, ПТО, АХО | |||||||||||||

|

|

|

| ||||||||||

| Бригада ЕО, Д-1, Д-2 | Комплексная бригада №1 ТО-1, ТО-2, ТР | Комплексная бригада №2 ТО-1, ТО-2, ТР | Комплексная бригада №3 ТО-1, ТО-2, ТР | ||||||||||

|

|

|

| ||||||||||

| колонна №1 | колонна №2 | колонна №3 | |||||||||||

| весь автопарк предприятия | ||||||||||||

Недостатки данного метода:

1) Происходит распыление финансовых средств предприятия, т. к. каждая бригада должна иметь свои рабочие посты, технологическое оборудование, инструмент, а также свой фонд запасных частей, т. е. происходят большие траты производственных площадей, финансовых и трудовых ресурсов.

2) Сложность управления производством ТО и ТР. На каждую бригаду создаётся свой фонд заработной платы. Но на практике возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой недогружены, но бригады в финансовом плане не заинтересованы в помощи друг другу. Поэтому при распределении а/м на колонны необходимо учитывать: их возраст, пробег с начала эксплуатации, тип ДВС, назначение а/м.

Достоинства метода:

1) Данный метод можно применить на предприятиях имеющих разномарочный ПС.

2) появляется бригадная ответственность за качество проводимых работ по ТО и ТР.

4.2 Схема технологического процесса на посту Д-2.

Повышение эффективности производства, его интенсификация достигаются в значительной мере благодаря использованию принципиально новых прогрессивных технологий и технологических процессов. Рассматривая в общем виде технологию технического воздействия как способ и приёмы, методы изменения технического состояния автомобиля с целью обеспечения его работоспособности, принято определять перечень входящих в неё технических операций, базируясь на конструкции объекта обслуживания и требованиях к надёжности агрегатов и систем автомобиля. Однако конструкция и технология должны подвергаться тщательному анализу.

Схема технологического процесса на посту Д-2.

| |||

| |||

| КТП | |||||

| |||||

УМР УМР

| |||||

| Зона ожидания | |||||

| |||||

Пост Д-2 Пост Д-2

| |||||

Диагностирование ДВС и его систем, в бензиновых ДВС замер токсичности отработавших газов,

в дизельных ДВС – замер дымности в дизельных ДВС – замер дымности

| |||||

Диагностирование системы освещения и системы электроснабжения Диагностирование системы освещения и системы электроснабжения

| |||||

| Диагностирование тормозной системы | |||||

| |||||

| Диагностирование трансмиссии и ведущих мостов | |||||

| |||||

| Диагностирование РУ и переднего моста | |||||

| |||||

| Диагностирование ходовой части | |||||

| |||||

| Хранение ПС | ||||

Регламентный перечень работ по проведению углублённого диагностирования Д-2 с использованием диагностического оборудования.

1) Проверить состояние шин и давление воздуха в них.

2) Проверить двигатель на наличие стуков и шумов, проверить герметичность трубопроводов.

3) Проверить состояние и натяжение приводных ремней.

4) Проверить радиальный и осевой зазоры в шкворневых соединениях управляемых колёс, люфт рулевого колеса и состояние узлов рулевого привода.

5) Проверить биение карданного вала.

6) Проверить внешнее состояние, уровень шума и герметичность коробки передач и главной передачи и определить суммарный люфт трансмиссии на каждой передаче.

7) Проверить внешнее состояние и работоспособность аккумуляторной батареи, стартёра, генератора.

8) Проверить угол опережения подачи топлива дизеля.

9) Проверить внешнее состояние и работоспособность форсунок и топливного насоса высокого давления.

10) Определить потери мощности в трансмиссии (после прогрева двигателя и трансмиссии работой под нагрузкой до рабочей температуры).

11) Определить мощность на ведущих колёсах автомобиля и расход топлива под нагрузкой. При необходимости проверить состояние цилиндропоршневой группы и газораспределительного механизма.

4.4 Выбор режима работы производственных подразделений.

Работа производственных подразделений занятых в АТО проведением ТО, диагностикой и ТР должна быть согласована с режимом работы автомобилей на линии. При назначении режима работы производственных подразделений следует исходить из требования выполнять по возможности большие объемы работ по ТО и ТР в межсменное время.

При выборе режима работы поста Д-2 необходимо установить:

а) количество рабочих дней в году = 302.

б) число смен работы в сутки = 2.

в) продолжительность смены = 7 часов.

г) наименование смен работы: 1,2.

1 смена 2 смена

8.00 – 12.00 18.00 – 22.00

12.00 – 13.00 обед 22.00 – 23.00 обед

13.00 – 17.00 23.00 – 03.00

Таблица 3.

Сводная таблица режима работы поста Д-2.

| Наименование производственного подразделения | Режим работы | |||

| число дней работы в году | число смен работы в сутки | продолжительность смены | наименование смены | |

| пост Д-2 | 1, 2 |

4.5 Расчёт количества постов в зоне ТР и постов диагностики.

где:

КН – коэффициент неравномерности загрузки постов = 1,09.

ДРГ – число рабочих дней в году поста Д-2 = 300.

tСМ – продолжительность работы поста Д-2 за 1 смену = 7 часов.

ССМ – число смен работы поста Д-2 в сутки = 2.

Р – численность ремонтных рабочих одновременно работающих на посту Д-2.

КИ – коэффициент использования рабочего времени поста – 0.9.

4.6 Распределение ремонтных рабочих по специальностям и квалификации.

Диагностирование подвижного состава на постах Д-2 выполняют инженеры-диагносты или механики-диагносты. Поэтому распределение рабочих по специальности и квалификации для постов Д-2 не производится.

4.7 Подбор технологического оборудования.

1. К технологическому оборудованию относят стационарные, передвижные или переносные (которые могут быть установлены на специальных подставках для оборудования) стенды, станки, приборы, которые занимают самостоятельную площадь на планировке и необходимые для выполнения работ по ТО, ТР и диагностированию автомобилей.

2. К организационной оснастке относят производственный инвентарь: верстаки, стеллажи под агрегаты, подставки, шкафы для инструмента, рабочие столы и другое, которые занимают самостоятельную площадь на планировке.

3. К технической оснастке относят инструмент, приспособления или приборы необходимые для выполнения работ по ТО, ТР и диагностированию автомобилей, но которые не занимают самостоятельной площади на планировке (передвижной инструмент).

При выборе технологического оборудования и организационной оснастки следует учитывать, что количество стендов, станков, установок не зависит от числа работающих на посту или ремонтном участке.

Верстаки, рабочие столы принимаются по числу ремонтных рабочих на посту или ремонтном участке.

Таблица 4.

Технологическое оборудование и организационная оснастка поста Д-2.

| Наименование оборудования | Тип привода и модель | Количество (шт) | Размеры в плане (мм) | Общая площадь (м2) |

| Слесарный верстак | ВС-1 | 1250*750 | 0,938 | |

| Прибор для проверки силы света и установки фар | «Новатор» | 600*600 | ||

| Стул передвижной | Н-88.056 | 400*300 | ||

| Шкаф | 5129.000 (ГОСНИТИ) | 800*430 | 0,344 | |

| Стол | МРТУ-13-08 | 1100*620 | 0,682 | |

| Ящик инструментально-передвижной | И-116 | 410*600 | ||

| Стенд для проверки тяговых качеств | КИ-8930 | 5086*1190 | 6,05 | |

| Ящик для отходов | Н-9938-0049 | 386*386 | 0,149 | |

| Пульт управления стендом КИ-8930 | 600*600 | 0,36 | ||

| Пневматический тестер люфтов в сочленениях РУ и подвески | ТЛ 7500 | 1440*1610 | 2,318 | |

| Вентилятор | Ø900 | |||

| Осмотровая канава | 12200*1100 | 13,42 | ||

| Отвод отработавших газов | ||||

| Подставка под оборудование | 820*700 | 0,574 | ||

| Дымомер переносной | 400*280 |

4.8 Расчёт производственной площади поста Д-2

Площадь поста Д-2 рассчитывается

где:

fа – площадь горизонтальной проекции автомобиля в м (длина автомобиля*ширина автомобиля). - 11,40*2,50 = 28,5м2

nД-2 – количество постов Д-2 = 1

Fоб – суммарная площадь горизонтальной проекции технологического оборудования

КП – коэффициент плотности расстановки постов и оборудования = 4,5

Окончательная площадь постов диагностирования вынужденно корректируется и устанавливается с учётом того, что при строительстве широко используются унифицированные секции и пролёты, а также типовые конструкции и детали изготовленные серийно заводами стройматериалов. Производственные здания выполняются с сеткой колон имеющей одинаковый для всего здания шаг равный 6 или 12 метров, а также одинаковый размер пролётов с модулем 6.

Компоновка технологического оборудования и организационной оснастки на посту Д-2 должна учитывать схему технологического процесса и выполняться с учётом минимального передвижения рабочих в процессе труда и соблюдением нормируемых расстояний между технологическим оборудованием.

Раздел 5 Технологическая карта.

Технологический процесс ТО, диагностики или ТР представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определённой последовательности с помощью различного инструмента, технологического оборудования и приспособлений с соблюдением технических требований и технических условий.

Технологический процесс диагностирования автомобиля и его отдельных агрегатов оформляется в виде постовой технологической карты.

Постовая технологическая карта – это последовательность операций по диагностированию агрегата или системы автомобиля, которые выполняются на посту диагностики.

МУ-200-РСФСР-12-0139-81 Форма 2

Постовая технологическая карта Д-2 автомобиля (прицепа) ЛиАЗ 5256

(вид обслуживания) (модель, марка)

Количество специализированных постов в зоне Д-2 на поточной линии

(вид обслуживания)

Общее количество исполнителей 1 чел. Общая трудоемкость чел.мин.

Пост Д-2

Содержание работ: технологический процесс проведения поэлементного диагностирования системы питания автобуса ЛиАЗ 5256 на посту Д-2.

Трудоемкость работ: (чел.мин) Количество исполнителей на посту 1 чел.

| № операции | Наименование и содержание работ (операций) | Место выполне-ния опе-рации | Кол-во мест (точек обслуж.) | Трудо-ем-кость (чел.ч) | Приборы, инструмент,приспособл. (модель, тип, код) | Технические требования и указания |

| Проверить внешнее состояние и работоспособность форсунок и ТНВД | ДВС | визуально | подтекание и каплепадение дизельного топлива в системе недопускается | |||

| Общая диагностика форсунки | ДВС | визуально, стетофонендоскоп | наблюдение за дымностью ОГ, прослушивание цилиндров двигателя и трубок высокого давления, прощупывание трубок и прослушивание работы двигателя на предмет неравномерности работы | |||

| Замер дымности ОГ | ДВС | Дымомер «Смог» | режим свободного ускорения не более 40% режим максимальной частоты вращения не более 15% | |||

| Контроль угла опережения впрыска топлива | ДВС | моментоскоп | - установить моментоскоп на штуцер восьмой секции ТНВД - прокачать топливом систему питания дизеля - вращать коленчатый вал двигателя по часовой стрелке до появления топлива в моментоскопе - вылить излишки топлива из стеклянной трубки, встряхнув её пальцем - провернуть коленчатый вал против хода примерно на 1/8 оборота - медленно проворачивать коленчатый вал по часовой стрелке до момента начала движения топлива в трубке моментоскопа - проверить взаимное расположение меток на корпусе ТНВД и муфте опережения впрыска топлива |

Раздел 6. Охрана труда на объекте проектирования

1. Проверять техническое состояние АТС и их агрегатов при выпуске на линию и возвращении с линии следует при заторможенных колесах. Исключение из этого правила составляют случаи опробования тормозов, проверки работы системы питания и зажигания, когда работа двигателя необходима в соответствии с технологическим процессом.

2. Для осмотра АТС в темное время суток и осмотра АТС снизу на осмотровой канаве или подъемнике следует пользоваться переносным электрическим светильником напряжением не выше 50 В, защищенным от механических повреждений, или электрическим фонарем с автономным питанием.

3. При проверке технического состояния АТС необходимо проверять также номенклатуру и исправность инструментов и приспособлений, выдаваемых водителю.

4. Испытательные (обкаточные) стенды должны обеспечивать надежность крепления обкатываемых агрегатов, гидросистемы и т.д., плотность и герметичность трубопроводов, подводящих топливо, масло, охлаждающую жидкость и отводящих отработавшие газы.

5. При испытании и опробовании тормозов АТС на роликовом стенде необходимо принять меры, исключающие самопроизвольное "выбрасывание" АТС с роликов стенда.

Выполнение регулировок тормозов АТС, установленного на роликовом стенде, допускается только при выключенных стенде и двигателе АТС автомобиля. Перед пуском двигателя АТС и включением стенда необходимо убедиться, что работники, выполняющие регулировку, находятся в безопасной зоне.

6. Испытания и опробования тормозов АТС на ходу проводятся на площадках, размеры которых должны исключать возможность наезда АТС на людей, строения и т.д. в случае неисправных тормозов.

7. Для регулировки тормозов нужно остановить АТС и выключить двигатель. Пускать двигатель и трогать АТС с места следует только после того, как водитель убедится, что работники, производящие регулировку, находятся в безопасной зоне.

8. Не допускается при вращающихся роликах проведение регулировочных работ на АТС, установленном на роликовом стенде, а также проведение работ по техническому обслуживанию, ремонту или настройке стенда.

9. При вращающихся роликах не допускается въезд (выезд) АТС и проход людей через роликовый стенд.

10. Рабочее место оператора на посту диагностики должно быть оборудовано вращающимся, регулируемым по высоте, стулом.

11. Контрольные приборы должны иметь местное освещение, не слепящее оператора.

12. Работа на диагностических и других постах с работающим двигателем АТС разрешается только при включенной местной вытяжной вентиляции, удаляющей отработавшие газы.

Раздел 7. Заключение.

Основной документ, согласно которому производится ТО и ремонт на автопредприятиях положения о ТО и ремонте ПС автомобильного транспорта. Согласно этого документа, ТО производится планово-предупредительно, через определенный пробег. Существуют следующие виды ТО и ремонта: ЕО - ежедневное обслуживание, направлено в первую очередь на проверку узлов безопасности перед выходом и по возвращению с линии. ТО-1 - первое техническое обслуживание, проводится через 3-5 тыс. км. ТО-2 - второе ТО. проводится через 10-15 гыс. км. СО - сезонное обслуживание, проводится весной и осенью. ТР - текущий ремонт, ремонт,

Техническая диагностика машин и, в частности, автомобилей - сравнительно молодая область знаний, которая находится в стадии своего формирования и становления. Объектами се могут быть узлы и механизмы автомобиля, отвечающие хотя бы двум условиям: находиться в двух взаимоисключающих состояниях - работоспособным и неработоспособным: в них можно выделить элементы (детали), каждый из которых тоже характеризуется различными состояниями.

Диагностику технического состояния автомобилей определяют как отрасль знаний, изучающую и устанавливающую признаки неисправного состояния автомобиля, а также методы принципы и оборудования, при помощи которых дается заключение о техническом состоянии узла агрегата, системы без разборки последних и прогнозирование ресурса их исправной работы.

Одним из основных понятий диагностики является понятие «Отказа» под которым понимается событие, заключающееся в нарушении работоспособности объекта. Хотелось бы теперь сказать касательно выполненного КП.

Решены следующие задачи

- Определены количество рабочих трудоемкости, полная годовая программа предприятия. Тем самым мы показали, что без лишних затрат теперь можно корректировать деятельность предприятия и всех его подразделений. Имея в распоряжении эти данные, руководство предприятия может оперативно реагировать на изменения внешних и внутренних факторов производства.

- Определены Принципы организации производства рабочие графики работы подразделений наиболее рационально скомпонованы режимы их работы. Это позволяет четко отслеживать нарушения ритма работы предприятия, нарушения в технологии производства, оперативно исправлять ошибки в организации производства быстро отыскивать виновников сбоев, проводить расследования.

- Определены производственные площади производственных цехов, выбрано технологическое оборудование и оснастка для них. Это служит исходными данными для работы архитекторов, экономистов, инженеров-технологов этого предприятия и подрядных организаций.

- Определены общие принципы ОТ и охраны ОС которых должны придерживаться все без исключения работники. Если они будут выполнены, то здоровью работающих будет нанесен минимальный ущерб (на отдельных участках, где это неизбежно), или вовсе не будет нанесен ущерб на остальных участках. Ущерб ОС будет минимальным восстановление ее не займет много времени.

По моему, спроектированное предприятие будет с успехом работать на благо общества, качество предоставляемых услуг будет высоким, без сомнения такие предприятия заслуживают внимания и должны внедряться повсеместно в нашей стране.

8. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Методические указания для курсового проекта

2. Журналы "Автомобильный транспорт", "За рулем" идр.

3. Крамаренко, "Техническая эксплуатация автомобилей", М Транспорт,1983,

4. Карташов, "Технологическое проектирование автотранспортных средств", М Транспорт, 1977,

5. Минавтотранс РСФСР 'Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта", М Транспорт 1988,

6. В.И. Бибиков, "Методические указания по выполнению курсового проекта" Н. Новгород, 1991

7. Борисова В.М. и другие, "Экономика, организация и планирование автомобильного транспорта", высшая школа,

8. Напольский Г.Н. "Технологическое проектирование автотранспортных предприятий и станций технического обслуживания" Транспорт, 1985г

9. И.Г. Шкаленко, А.И. Шкаленко 'Методические указания по выполнению дипломного проекта" ВЗЛТ 1987г

10. Чарнецкий, Назаров "Учебное пособие по курсовому и дипломному проектированию" М Лесная промышленность, 1983 г, 136с

11. Несвитский "Техническая эксплуатация автомобиля", Киев,1971,

12. И.Е. Коган, В.А. Хайкин, "Охрана труда на предприятиях автомобильного транспорта" Транспорт, 1984 г

13. "Справочник по оборудованию для технического обслуживания и ремонта тракторов и автомобилей"

14. Б.Н.Суханов, И.О. Борзых, Ю.Ф. Бедарев "Техническое обслуживание и ремонт автомобилей (пособие по курсовому и дипломном; проектированию)", Транспорт 1985 г

Дата добавления: 2015-09-05; просмотров: 1128 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Предварительный диагноз и его обоснование | | | ОБЩИЕ СВЕДЕНИЯ О МЕСТОРОЖДЕНИИ |