Читайте также:

|

Основные возможности

T-FLEX NC Tracer позволяет решить такие задачи, как:

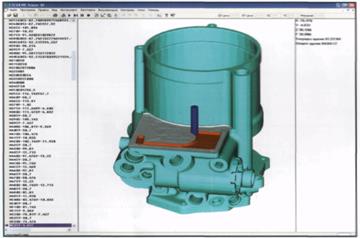

– загрузку ЗD-модели с крепежными элементами приспособлений и прочей оснасткой;

– имитацию различных типов 2D, 2.5D, 3D и 5D обработки;

– динамическое вращение, панорамирование и увеличение изображении модели обрабатываемой детали;

– чтение файлов управляющих программ в кодах ЧПУ по стандарту ISO6983/DIN66025(24);

– задание твёрдотельных моделей заготовки, крепёжных приспособлений и оснастки в виде прямоугольного бруска, цилиндра и VRML-модели любой формы;

– позиционирование, перенос и поворот твёрдотельных моделей для точной имитации обработки;

– определение возможных столкновений инструмента с заготовкой, крепёжными приспособлениями и оснасткой, отслеживание врезания инструмента в заготовку на быстром ходу, обнаружение других ошибок в управляющей программе;

– совершенную визуализацию: прозрачность и тени, динамическое изменение освещения, точное масштабирование фрагментов, запись воспроизведение процесса обработки, создание фотореалистичных изображений;

– изменение цвета обрабатываемой детали при смене инструмента; возможность создания баз данных инструментов используемых при обработке на одном или нескольких станках;

– интерактивное редактирование управляющих программ;

– режим «отладки» управляющей программы с возможностью поэлементного поиска внутри исходных кодов (команды, строки и т.д.);

– вращение обрабатываемой модели непосредственно в процессе обработки;

– получение твёрдотельной модели на каждом шагу обработки;

– проведение ряда операций (создание сечений перпендикулярными плоскостями, создание сечений в плоскости инструмента, создание разрезов, просмотр зоны контакта системы «Заготовка - Инструмент - Деталь» и т. д.) как в момент обработки модели, так и после.

В качестве заготовки T-FLEX NC Tracer может использовать как объемные геометрические примитивы 'цилиндр и параллелепипед), так и сложные 3D-модели.

В системе T-FLEX NC Tracer существует возможность различать обработки и помечать их различными цветами, которые изначально задаются пользователем. То есть для каждого инструмента устанавливается цвет обработанной им поверхности. При имитации процесса обработки, этим цветом окрашивается поверхность, по которой данный инструмент совершил проход.

Такое цветовое разделение облегчает пользователю просмотр имитации и позволяет более детально разобраться в движениях инструмента. После выгрузки ЗD-модели, ее можно использовать для визуального сравнения с исходной моделью в T-FLEX CAD, загружать в программное обеспечение координатно-измерительных машин с целью более точной оценки качества полученной детали или использовать в качестве заготовки при имитации следующей операции обработки.

Архитектура системы

В отличии от T-FLEX ЧПУ, T-FLEX NC Tracer является самостоятельным программным продуктом, что позволяет использовать систему T-FLEX NC Tracer отдельно от остальных программ комплекса T-FLEX, например, для визуализации УП, написанных вручную. Единственное требование к просматриваемым управляющим программам - их соответствие стандартам ISO 6983 или DIN 66025/26. По типам визуализации обработок система подразделяется на три вида:

- T-FLEX NC Tracer 2D - для имитации токарной обработки, с возможностью

визуализации растачиваний, осевого сверления, точения канавок в осевом отверстии и т.д.;

- T-FLEX NC Tracer 3D - для имитации 2.5D, ЗD-фрезерования и 2D- сверления;

- T-FLEX NC Tracer 5D - для имитации 2.5D, 3D-, 5D-фрезерной обработки и 2D-, 5D-сверления, включая 2D- и ЗD-фрезерные обработки, происходящие в различных, непараллельных плоскостях.

В T-FLEX NC Tracer 2D возможно проводить контроль размеров получаемой детали

на любом этапе имитации токарной обработки.

В качестве заготовки T-FLEX NC Tracer может использовать

как объемные геометрические примитивы, так и сложныеЗD-модели

T-FLEX NC Tracer 5D возможно просматривать имитацию УП

для сложных поверхностей.

3.2.3. Система автоматизации программирования - «КОМПАС-ЧПУ»

Система «КОМПАС-ЧПУ» обеспечивает автоматизированное проектирование управляющих программ для станков с ЧПУ различных классов:

· станки сверлильно-фрезерной группы и обрабатывающие центры;

· электроэрозионные станки;

· токарное оборудование;

· станки для газовой, лазерной и плазменной резки; гравировальные станки;

Основное программирование обработки выполняется в пределах 2,5 координат. Дополнительно имеется возможность выполнять 3D- обработку линейчатых и сплайновых поверхностей шаровой фрезой, а также программировать обработку для четырех координатных электроэрозионных станков.

В КОМПАС-ЧПУ не существует исходной программы в традиционном понимании, в языковом виде. Программирование осуществляется путем последовательного задания так называемых технологических блоков. Каждый блок представляет собой типовой набор технологических действий, например, "сверление группы отверстий" или "фрезерование занижения". Обработка в блоке может выполняться несколькими инструментами, например, последовательное черновое и чистовое фрезерование поверхности различными фрезами. КОМПАС-ЧПУ осуществляет автоматический расчет технологических режимов обработки с учетом характеристик инструмента и обрабатываемого материала.

Режим графического контроля дает возможность просматривать на экране реалистичное изображение траектории движения инструмента при обработке. Такой просмотр может осуществляться как по отдельным блокам, так и для всей исходной программы в целом.

Формирование управляющей программы (УП) для станка с ЧПУ выполняется соответствующим постпроцессором. Сформированная программа помещается в архив УП, где она доступна для просмотра и редактирования. Вывод УП осуществляется на перфоленту или в файл. Для подключения к компьютеру перфоратора и фотосчитывающего устройства используется специальная плата сопряжения.

Наряду с УП технолог может получить карту наладки станка с ЧПУ и расчетно-технологическую карту. Система включает широкий набор готовых постпроцессоров для различных моделей систем ЧПУ (Н-33, 2С42-61, 2С85-63, VECTOR, 2М43 и т.д.). В КОМПАС-ЧПУ имеется инвариантный постпроцессор, который можно настраивать на обслуживание различного оборудования.

4. Разработка технологии, моделирование и подготовка управляющих программ (УП) в ADEM CAM

ADEM CAM позволяет задавать технологические переходы как для конструктивных элементов состоящих из плоских 2D-контуров и 3D моделей, созданных в модуле ADEM CAD, так и для импортированных плоских и объемных моделей. ADEM CAM включает инструменты для редактирования технологического маршрута и моделирования процесса обработки.

Результатом работы модуля ADEM CAM является, отлаженная в процессе моделирования, управляющая программа для станка с ЧПУ. Технологические объекты, составляющие технологический процесс обработки, ассоциативно связанны с геометрической моделью, созданной в ADEM CAD или импортированной из других систем проектирования. То есть все изменения, внесенные конструктором в геометрическую модель проектируемого изделия, автоматически отражаются на технологическом процессе обработки.

Модуль ADEM CAM является частью интегрированной системы, и включает ряд подсистем совместно функционирующих в едином технологическом пространстве:

- глубокое взаимодействие с модулем Adem CAD,

- подготовка управляющих программ (УП) с использованием любых видов геометрических данных, плоских эскизов, чертежей, поверхностей, твердых тел и их комбинаций,

- полная ассоциативность геометрической и технологической моделей, автоматическое отслеживание в УП изменений внесенных конструктором,

- динамическое моделирование процесса обработки с возможностью задания сложной заготовки (штамповка, литье) и сравнения результата обработки с математической моделью,

- генерация постпроцессоров для всех типов стоек с ЧПУ при помощи модуля Adem GPP,

- библиотека готовых постпроцессоров (более 200 наименований) для большинства российских и зарубежных стоек с ЧПУ, возможность доработки и корректировки постпроцессоров,

- 2х-, 2.5х-, 3х-, 5х -координатное фрезерование,

- расчет траектории движения инструмента используя схемы: эквидистанта, обратная эквидистанта, петля эквидистантная, зигзаг эквидистантный, спираль, петля, зигзаг, петля UV, зигзаг UV, петля контурная, зигзаг контурный, карандашная,

- контроль остаточного припуска отдельно для внешних и внутренних границ конструктивного элемента,

- автоматический подбор необработанных зон для 2х -, 2.5х - и 3х - координатного фрезерования,

- автоматический расчет точки врезания, врезание по нормали, линейное с наклоном, радиусное с наклоном, предварительное засверливание,

- формирование подхода и отхода по нормали, линейного (с контролем длины и угла) или радиусного (с контролем радиуса и угла разворота),

- использование станочных циклов, работа с вызовом подпрограмм,

- формирования нескольких вариантов маршрута обработки в рамках одного проекта,

- использование инструмента всех типов: фрезы концевые, конические, угловые, дисковые, со скруглением или сферические,

- создание библиотеки инструментов,

- формирование переходов центровать, сверлить, развернуть, зенкеровать, расточить, нарезать резьбу,

- задание токарных переходов с моделированием объемов удаляемого припуска для каждого перехода,

- токарная обработка по схемам: черновое, предварительное, смещенное, прорезка, контурное, черновая прорезка,

- формирование переходов точить, расточить, отрезать, подрезать, нарезать резьбу токарный,

- создание собственной библиотеки токарных резцов с точным моделированием режущей кромки и заданием настроечной точки,

ADEM CAM комплектуется различными устройствами передачи УП на станки с ЧПУ.

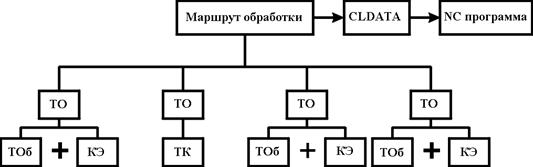

На рис. 4.1 показаны основные понятия и определения, предназначенные для создания и редактирования технологии обработки деталей и подготовки управляющих программ для станков с ЧПУ в системе ADEM CAM.

Рис. 4.1. Блок-схема основных понятий и определений в системе ADEM CAM

МАРШРУТ ОБРАБОТКИ – последовательность технологических объектов, который описывает что, как и в каком порядке будет обрабатываться:

ТЕХНОЛОГИЧЕСКИЙ ОБЪЕКТ (ТО) – каждый конструктивный элемент с определенным технологическим переходом или технологическая команда.

КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ (КЭ) - Конструктивный элемент – элемент детали, обрабатываемый за один технологический переход.

ТЕХНОЛОГИЧЕСКИЙ ПЕРЕХОД (ТОб) – набор технологических параметров, определяющих стратегию обработки одного конструктивного элемента. Для создания технологического перехода нужно выбрать тип технологического перехода, задать параметры перехода и параметры инструмента.

ТЕХНОЛОГИЧЕСКАЯ КОМАНДА (ТК) - технологический объект не связанный с непосредственной обработкой (снятием металла). Кроме вспомогательных технологических команд Вы можете определить некоторые общие команды: начало цикла, плоскость холостых ходов и т.д.

CLDATA–последовательность команд станку. CLDATA содержит команды перемещения инструмента, команды не связанные с перемещением инструмента (например, включение/выключение шпинделя, охлаждения), справочную информацию (название УП, модель станка и т.п.).

УПРАВЛЯЮЩАЯ ПРОГРАММА (NCпрограмма)- последовательность команд для определенного вида оборудования.

Дата добавления: 2015-08-27; просмотров: 204 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Обработка кулачков | | | Рабочий стол ADEM CAM 7.0 |