Читайте также:

|

(выборочно в чел.часах на единицу изделия)

Таблица 3

| Вид работы | Марка тракторов | Марка двигателей | ||||||||

| Т-130 | ДТ-75 | Т-150К | МТЗ-80/82 | Д-160 | СМД-14 | СМД-62 | Д-240 | П-23У | ПД-10У | |

| Мойка и разборка на агрегаты и узлы Разборка агрегатов и узлов на детали и их мойка Дефектация Комплектация Слесарно-механические работы Жестяницкие работы Медницкие работы Сварочно-наплавочные работы Ремонт напылением (металлизацией) Ремонт полимерными материалами Кузнечно-термические работы Гальванические работы Ремонт рам и рессор Ремонт топливной аппаратуры Ремонт электрооборудования Шиномонтажные работы Общая сборка Обработка и испытание двигателей | 7,56 29,73 10,71 6,70 56,19 11,69 4,03 20,10 2,43 1,42 5,12 3,61 - - 10,9 - 9,10 - | 6,33 14,55 7,94 4,81 3,50 6,35 2,19 10,5 1,73 1,0 2,78 1,96 - - 7,6 - 8,94 - | 11,91 26,80 12,05 7,46 45,41 9,50 2,52 18,05 2,02 0,92 4,39 2,52 4,6 - 9,9 6,32 16,44 - | 5,95 12,87 5,88 3,19 20,41 4,29 1,27 5,01 1,00 0,41 1,98 1,14 - - 9,5 2,56 8,84 - | 3,90 6,56 3,00 1,83 24,69 - 0,59 2,68 0,50 0,45 0,75 1,62 - 10,1 - - 5,87 2,99 | 1,41 4,29 1,80 1,13 9,74 - 0,23 1,27 0,17 0,68 0,30 0,64 - 8,8 - - 2,58 3,32 | 3,04 7,51 2,93 1,83 23,81 - 0,57 2,58 0,50 0,94 0,73 1,56 - 13,4 - - 4,81 2,75 | 1,75 4,49 1,50 0,94 11,52 - 0,28 1,30 0,19 0,71 0,35 0,76 - 10,1 - - 3,07 2,71 | 0,50 1,09 0,50 0,20 3,82 - - 0,7 - - 00,15 0,28 - - - - - 1,2 | 0,43 0,58 0,23 0,10 2,24 - - 0,28 - - 0,06 0,15 - - - - - 0,70 |

Таблица 4

Нормативы трудоемкости капитального ремонта гусеничных

тракторов и их составных частей

(годовая программа ремонта – 1000 единиц)

| Ремонтируемый объект | Марка тракторов | |||||

| Т-130М | Т-100М | Т-4А | ДТ-75М | Т70С | Т54В | |

| Трудоемкость чел.-час | ||||||

| Трактор полнокомплектный Шасси трактора в сборе Двигатель с топливной аппаратурой и электрооборудованием Двигатель без топливной аппаратуры и электрооборудования В том числе: двигатель двигатель пусковой двигатель пусковой с редуктором редуктор пускового двигателя центрифуга масляная муфта сцепления Головка цилиндров в сборе с клапанным механизмом (на одну головку) Насос водяной Коробка передач Коробка передач в сборе с задним мостом Задний мост Тележки гусениц (комплект) Каретки подвески (комплект) Каток опорный (на один каток) Колесо направляющее (на одно колесо) Увеличитель крутящего момента Гусеницы (комплект) Радиатор (водяной и масляный) Рама Насос топливный Форсунки (комплект) Фильтр топливный (комплект) Топливопроводы Генератор Стартер пускового двигателя Стартер Магнето Реле-регулятор Батарея аккумуляторная Насос гидросистемы Распределитель гидросистемы Силовой цилиндр гидросистемы | 101,4 - 22,1 - 1,7 6,6 1,9 2,0 17,9 - - 51,8 - 0,83 2,47 - 26,7 8,1 2,1 6,8 1,5 1,0 0,8 4,1 3,7 - 1,6 1,5 1,1 2,4 3,7 3,6 | 93,1 - 22,1 - 1,7 3,3 1,9 2,0 8,7 - - 36,6 - 0,83 2,47 - 26,7 6,6 2,1 6,8 1,5 1,0 0,8 3,4 3,7 - 1,6 1,5 1,0 2,4 3,6 3,6 | 89,3 8,7 - 4,9 1,7 7,0 2,4 1,7 10,9 - 25,9 34,7 - 0,75 1,92 - 11,3 7,0 3,7 8,5 2,9 1,0 1,0 4,1 3,0 - 1,3 1,5 0,9 2,4 2,4 3,6 | 50,0 5,4 - 1,6 1,2 2,8 2,8 1,7 - 17,2 - - 10,2 - - 11,6 8,8 5,2 4,5 5,7 1,3 1,0 0,8 2,4 2,4 - 1,3 1,5 0,8 2,4 2,8 3,6 | 46,7 5,4 - 1,6 1,2 1,5 2,8 1,6 8,2 - 13,3 8,1 - - - - 7,5 5,2 0,8 (полурама) 7,1 1,9 1,0 0,8 4,1 2,9 - 1,3 1,5 0,9 2,4 2,8 3,6 | 39,7 - - - 1,2 1,5 3,2 1,6 8,2 - 10,0 6,8 - - - - 7,5 4,9 0,6 7,1 1,5 1,0 0,8 3,7 - 3,8 - 1,5 2,5 2,4 2,8 3,6 |

Примечание: приведенная в таблице трудоемкость отражает нормативную трудоемкость капитального ремонта составных частей трактора при его полнокомплектном ремонте.

Таблица 5

Нормативы трудоемкости капитального ремонта колесных тракторов и их составных частей

(годовая программа ремонта – 1000 единиц)*

| Ремонтируемый объект | Марка тракторов | ||||||||||

| К-701 | К-700А | Т-150К | МТЗ-82 | МТЗ-80 | ЮМЗ-6Л | ЮМЗ-6М | Т-40М Т-40АМ | Т-28Х4М | Т-25А Т-25А1 | Т16М | |

| Трактор полнокомплектный Шасси трактора в сборе Двигатель с топливной аппаратурой и электрооборудованием Двигатель без топливной аппаратуры и электрооборудования В том числе: двигатель двигатель пусковой редуктор пускового двигателя центрифуга масляная муфта сцепления Головка цилиндров в сборе с клапанным механизмом (на одну головку) Насос водяной Турбокомпрессор Компрессор Коробка передач Коробка передач в сборе с раздаточной коробкой Коробка передач в сборе с задним мостом Ось передняя Мост ведущий передний Мост ведущий задний Рулевой механизм в сборе Вал отбора мощности Механизм отбора мощности Рама (полурама) Редуктор (водяной и масляный) Карданный вал (на один вал) Насос топливный Форсунки (комплект) Фильтр топливный (комплект) Топливопроводы Генератор Стартер Стартер пускового двигателя Магнето Реле-регулятор Батарея аккумуляторная Насос гидросистемы Распределитель гидросистемы Силовой цилиндр гидросистемы | 91,4 - - 1,3 3,1 2,4 2,0 - 3,8 - 52,6 - - 37,7 37,7 - - 5,0 5,7 8,7 2,3 19,6 5,9 1,0 1,7 5,0 3,9 - - 1,5 6,3 2,4 3,7 3,6 | 68,0 - - 0,9 3,1 2,8 2,0 5,3 3,8 - 52,6 - - 36,8 36,8 - - 5,7 5,7 8,7 2,3 16,6 3,9 1,0 1,4 5,0 3,9 - - 1,5 6,3 2,4 3,7 3,6 | 84,9 8,7 3,9 1,0 8,3 3,1 2,0 5,9 - - 33,2 - - 25,6 25,6 11,0 - 4,7 4,6 8,4 2,2 8,5 2,9 1,0 1,0 4,1 - 3,0 1,3 1,5 0,9 2,4 2,8 3,6 | 9,8 - - 1,3 1,5 2,8 1,6 - 3,8 8,6 - - - 19,1 16,5 7,6 3,5 - 0,8 3,3 0,7 7,1 1,9 1,0 0,8 4,1 3,9 - - 1,5 2,5 2,4 2,8 3,6 | 39,8 - - 1,3 1,5 2,8 1,6 - 3,8 8,6 - - 4,5 - 16,5 7,6 3,5 - 0,8 3,3 - 7,1 1,9 1,0 0,8 4,1 3,9 - - 1,5 2,5 2,4 2,8 3,6 | 55,6 8,7 4,5 1,2 3,2 3,2 1,6 - - - - 16,0 4,5 - - 3,5 1,3 - 0,8 3,4 - 7,1 1,9 1,0 0,8 4,1 - 3,0 1,3 1,5 0,9 2,4 2,8 3,6 | 42,4 - - 1,2 3,2 3,2 1,6 - - - - 16,0 4,5 - - 3,5 1,3 - 0,8 3,4 - 7,1 1,9 1,0 0,8 4,1 3,9 - - 1,5 2,5 2,4 2,8 3,6 | 36,1 - - 1,2 1,9 0,72 - - - - - 16,8 6,4 - - 5,3 - - 0,7 - - 6,8 1,9 1,0 0,8 3,7 3,9 - - 1,5 2,0 2,4 2,8 3,6 | 36,1 - - 1,2 1,9 0,72 - - - - 20,8 - - - 5,2 - - 0,4 - - 6,8 1,9 1,0 0,8 4,1 3,9 - - 1,5 2,5 2,4 2,8 3,6 | 32,9 - - 1,1 2,8 1,50 - - - - - 10,6 3,4 - - 2,4 - - 0,4 - - 6,2 0,9 1,0 0,6 3,0 3,9 - - 1,5 2,0 2,4 2,3 3,6 | 32,9 - - 1,1 2,8 1,50 - - - - - 7,6 3,4 - - 2,0 - - 0,4 - - 6,2 0,9 1,0 0,6 3,0 3,9 - - 1,5 2,0 2,4 2,3 3,6 |

Приведенные в таблицах 3; 4; 5 нормы трудоемкости относятся к тракторам, которые являются базовыми для широкого диапазона дорожно-строительных машин. Например, на тракторе Т-130 базируются бульдозер ДЗ-110А, ДЗ-109, погрузчик ПГ-4 (ТО-10А), на тракторе ДТ-75 базируются бульдозер ДЗ-128, погрузчик ПГ-2 (ТО-7), на тракторе Т-150К базируется скрепер ДЗ-37-1, грейдер-элеватор ДЗ-507, на тракторе МТЗ-82 базируется бульдозер ДЗ-133, фронтальный погрузчик ПК-1 (ДЗ-135).

Приведенные в таблицах 3; 4; 5 нормы трудоемкости относятся к тракторам, которые являются базовыми для широкого диапазона дорожно-строительных машин. Например, на тракторе Т-130 базируются бульдозер ДЗ-110А, ДЗ-109, погрузчик ПГ-4 (ТО-10А), на тракторе ДТ-75 базируются бульдозер ДЗ-128, погрузчик ПГ-2 (ТО-7), на тракторе Т-150К базируется скрепер ДЗ-37-1, грейдер-элеватор ДЗ-507, на тракторе МТЗ-82 базируется бульдозер ДЗ-133, фронтальный погрузчик ПК-1 (ДЗ-135).

В таблице 6 приведены нормы трудоемкости на работы, характерные при ремонте дорожно-строительных машин.

Трудоемкость некоторых видов работ при ремонте дорожно-строительных машин (в чел. часах).

| № п/п | Вид работ | Бульдозеры | Экскаваторы | Краны | ||||

| ДЗ-110А | ДЗ-128 | ДЗ-133 | ЭО-2621 | ЭО-4121 | КС-2561 | КС-4361 | ||

| Ремонт гидропневмо-оборудования | 13,3 | 12,4 | 8,8 | 53,8 | 86,6 | - | - | |

| Ремонт металлоконструкций | 26,9 | 32,1 | 8,96 | 22,70 | 32,5 | 57,1 | 47,1 |

1.3. Расчет годовой трудоемкости участка

Годовая трудоемкость проектируемого участка определяется путем умножения удельной трудоемкости по видам работ на количество ремонтов по заданию.

Туч.= Туд x N,

где N- количество ремонтов по заданию

Туд - удельная трудоемкость, определяется по табл. 3,4,5,6

Трудоемкость, приведенная в таблицах 3,4,5,6, предусмотрена для предприятий с годовой программой 1000 единиц (для топливной и гидравлической систем и электрооборудования для 15000 единиц).

Если в задании на курсовое проектирование дана другая программа ремонтов, то необходимо ввести поправочный коэффициент из табл. 7.

Таким образом, формула расчета годовой трудоемкости участка примет вид:

Туч.= Туд х N х К (1),

где К - поправочный коэффициент, учитывающий годовую программу.

Поправочный коэффициенты к нормативам трудоемкости капитального ремонта тракторов и их составные частей, учитывающие годовую программу предприятия

| Тракторы, составные части шасси | |||||||||||||||

| Программа, тыс.шт. | 0,1 | 0,2 | 0,3 | 0,5 | 0,8 | 1,0 | 1,2 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | |||

| Поправочные коэффициенты | 1,61 | 1,40 | 1,28 | 1,20 | 1,05 | 1,00 | 0,96 | 0,87 | 0,80 | 0,75 | 0,72 | 0,69 | |||

| Двигатели и их составные части | |||||||||||||||

| Программа, тыс.шт. | 0,5 | 1,0 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | 15,0 | 20,0 | 30,0 | 60,0 |

| Поправочные коэффициенты | 1,07 | 1,00 | 0,94 | 0,90 | 0,87 | 0,86 | 0,85 | 0,83 | 0,82 | 0,81 | 0,80 | 0,77 | 0,76 | 0,72 | 0,6 |

| Топливная аппаратура и электрооборудование | |||||||||||||||

| Программа, тыс.шт. | 3,0 | 5,0 | 8,0 | 10,0 | 15,0 | 20,0 | 30,0 | 40,0 | 60,0 | 100,0 | 120,0 | ||||

| Поправочные коэффициенты | 1,28 | 1,23 | 1,13 | 1,08 | 1,00 | 0,95 | 0,93 | 0,88 | 0,82 | 0,77 | 0,70 | ||||

| Гидравлические системы | |||||||||||||||

| Программа, тыс.шт. | 1,0 | 2,0 | 4,0 | 6,0 | 8,0 | 10,0 | 15,0 | 25,0 | 40,0 | 60,0 | |||||

| Поправочные коэффициенты | 1,58 | 1,40 | 1,35 | 4,28 | 1,22 | 1,16 | 1,00 | 0,90 | 0,73 | 0,65 |

1.4. Расчет количества производственных рабочих

Количество производственных рабочих определяется делением годовой трудоемкости работ по участку на годовой фонд времени одного рабочего.

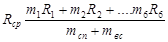

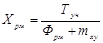

Явочное и списочное количество производственных рабочих определяется:

(2),

(2),  (3)

(3)

где mяв и mсп - явочное и списочное количество производственных рабочих;

Туч - годовая трудоемкость работ по участку, нормо-часы;

Фнф и Фдф - номинальный и действительный годовой фонд времени рабочих, часы;

При определении количества рабочих-станочников слесарно-механического участка и гальванизаторов в гальваническом участке учитывают коэффициент многостаночного и многоагрегатного обслуживания, соответственно 1,2-2,0 и 3,0-5,0.

Этот коэффициент вводится в знаменатель.

1.5 Штатная ведомость списочного состава рабочих участка и ИТР.

Штатная ведомость разрабатывается по данным принятого списочного количества производственных рабочих.

Списочный состав производственных рабочих распределяют по разрядам, в зависимости от характера работ, выполняемых на участке, и рекомендаций тарифно-квалификационного справочника.

Количество вспомогательных рабочих определяется в процентном отношении от списочного количества производственных рабочих.

mво=(0,1÷0,12)х mсп (4),

Количество ИТР определяется в процентном отношении от списочного количества производственных и вспомогательных рабочих:

mитр=(0,06÷0,08) х (mсп+mво) (5),

Средний разряд рабочих данного участка подсчитывают по формуле:

Средний разряд рабочих данного участка подсчитывают по формуле:

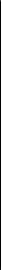

(6)

(6)

где m1, m2,.. m6 -количество рабочих, имеющих 1- разряд, 2-разряд,...6-разряд;

R1, R2,... R6 -1- разряд, 2- разряд,... 6- разряд.

После расчета составляется штатная ведомость личного состава

участка по следующей форме:

| Наименование участка профессия | Количество рабочих | ||||||||||

| по сменам | по разрядам | ||||||||||

| всего | I | II | III | ||||||||

| 1. Производственные рабочие 2. Вспомогательные рабочие 3. ИТР | |||||||||||

1.6. Расчет количества рабочих мест и основного оборудования

1.6.1. На большинстве участков количества рабочих мест ручной работы рассчитывается на явочное число рабочих с учетом количества рабочих, одновременно работающих над объектом:

(7),

(7),

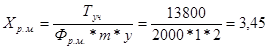

Где Хрм – количество рабочих мест;

Фрм – годовой фонд рабочего места, часы;

m – количество рабочих, работающих одновременно на рабочем месте;

у – число смен работы;

Туч – годовая трудоемкость работ по участку, нормо-часы.

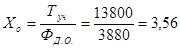

1.6.2. Количество оборудования на участке в большенстве случаев можно определить по формуле:

(8),

(8),

где ФДО – действительный годовой фонд времени оборудования

(см.табл.2).

Некоторые особенности расчета количества оборудования по участкам приводят ниже.

1.6.3. При расчете слесарно-механического участка годовой объем станочных работ разбивается по видам обработки и процентах (см.табл.8).

Процент разбивки станочных работ по видам обработки

Таблица 8

| № п/п | Вид работ | Соотношения в %% |

| 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. | Токарные Револьверные Фрезерные Строгально-долбежные Шлифовальные Сверильные Прессоштамповочные Зуборезные Болоторезные Заточные | |

| ИТОГО: |

Так, например, количество токарных станков определяется:

,

,

где Хтс - количество токарных станков, шт.

Тст - годовая трудоемкость станочных работ в слесарно-механическом отделении, нормо-часы;

Фдо - действительный годовой фонд времени оборудования, часы.

В процентном отношении станки можно распределить так:

токарные: легкие - 40%; средние - 55%; тяжелые - 5%;

револьверные: легкие - 40%; средние - 50%; тяжелые -10%;

круглошлифовальные: легкие - 30%; средние - 40%;

плоскошлифовальные - 25%;

внутришлифовальные - 5%.

Так, например, количество легких токарных станков определяется:

Хл.т.с. = Хтс х 0,4

1.6.4. При большом объеме производства сборку машин и двигателей производят на потоке.

Для этого прежде всего следует определить норму времени на сборку машины и двигателя (в зависимости от задания) по табл. 3.

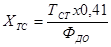

Затем определяют такт сборки:

(9),

(9),

где ФРМ х 2 - годовой фонд времени поста при работе в две смены, час.

Количество постов на конвейере определяется по формуле:

(10),

(10),

где tсб - норма времени на сборку двигателя или машины, нормо-часы;

m - количество рабочих мест на посту (принимается 2-4);

τ - такт сборки, час.

Длина конвейера определяется по формуле:

Z=(I1 + I2)x n-I2+2I3+Inp + IH (11),

где I1 - длина объекта работы, м;

I2- интервал между объектами: 1,5-2,0 м.;

Iпр- 2м.; Iн- 1,5м., длина приводной и натяжной станции;

I3- интервал между объектами работ и станциями -1,5м.

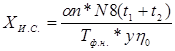

1.6.5. При расчете оборудования для испытательной станции следует иметь ввиду, что основным оборудованием, которое определяется расчетным путем, являются стенды для испытания двигателей.

Потребное количество таких испытательных стендов можно определить по формуле:

(12)

(12)

где αп - коэффициент повторности испытания (αп=1,05÷1,10);

N - годовая программа по двигателям;

Тф.н - номинальный годовой фонд времени работы стенда, ч;

у - число смен работы стенда;

η0 - коэффициент использования стенда по времени (ц 0=0,95);

t1 - общая продолжительность испытания двигателя на стенде, ч;

t2 - время установки и снятия двигателя с учетом перестройки стенда, ч..

Для карбюраторных двигателей принимают t2 = 0,25-0,35 ч. для дизельных двигателей принимают t2 = 0,5-0,65 ч.

При разномарочной программе расчет производится по каждой марке двигателя в отдельности, а полученные результаты в случае применения универсальных стендов суммируются.

Общая продолжительность испытания для двигателей различных моделей в соответствии с техническими условиями приведена в табл.3.

Примечание: Расчет количества оборудования для гальванического и кузнечно-термического участка также имеют свои особенности. Однако в целях упрощения расчетов целесообразно использовать формулу 3.

1.6.6. Подбор оборудования производится из числа типового стандартного, выпускаемого отечественной промышленностью и нетипового, которое может быть изготовлено по чертежам? нестандартного оборудования средствами ремонтного предприятия. Все рассчитанное и принятое оборудование заносится в спецификацию.

Необходимое оборудование может быть подобранно по рекомендациям, имеющимся в приложениях, соответственно каждому заданию.

Необходимо отметить также, что количество оборудования, которое подсчитывается по формуле 8, относится к разряду основного. На таком оборудовании совершаются работы, характерные для данного участка.

Например, на участке металлизации к основному оборудованию следует отнести станок для металлизации круглых деталей, камеру для металлизации плоских деталей и дробеструйную установку. Но для правильной организации работы необходимо и дополнительное оборудование, такое как стеллажи, верстаки и т.д.

Поэтому число единиц оборудования, получаемого по формуле, будет всегда меньше того, которое требуется установить на участке.

1.7. Расчет площади участка

Расчет площади участка следует производить по площади пола, занятого оборудованием и коэффициенту плотности.

Для расчета площади участка все оборудование участка заносится в ведомость, форма которой приведены ниже:

| №№ п/п | Наименование оборудования | Модель | Краткая техническая характеристика | Кол-во | Габарит длину х ширину | Площадь пола в м2 | |

| Единица оборудования | общая | ||||||

Итог по графе "8" дает площадь пола, занимаемого оборудованием в м2.

Для того, чтобы предусмотреть на проектируемом участке рабочие зоны, проезды и проходы, необходимо принять коэффициент плотности по табл.9.

Коэффициенты плотности для участков ремонтных предприятий

Таблица 9

| Наименования участка | Кn |

| Участок мойки и разборки машин на узлы Участок разборки агрегатов и узлов на детали и их мойка Участок дефектации Участок комплектации Слесарно-механический участок Кабино-жестяницкий участок Медницко-радиаторный участок Сварочно-наплавочный участок Участок ремонта напылением (металлизацией) Участок ремонта полимерными материалами Кузнечно-термический участок Гальванический участок Участок ремонта рам и рессор Участок ремонта топливной аппаратуры Участок ремонта электрооборудования Участок ремонта гидро и пневмооборудования Участок шиномонтажных работ Участок обшей сборки Испытательная станция двигателей | 4,0 4,0 3,5-4 3,0-3,5 3,5 4,0-4,5 4,0 4,5-5 4,0-4,5 5,0 5,5-6,0 4,5-5,0 4,5 3,5 3,5 3,5 4,0 4,5-5 3,5-4,0 |

Зная площадь пола, занятую оборудованием, и коэффициент плотности определяют площадь участка.

1.8. Описание технологического процесса

В описании технологического процесса следует изложить краткую технологию работ на участке, описать путь прохождения узла, агрегата, детали по участку, делая ссылки на номера постов, оборудования, станков и т.д.

1.9. Подъемно-транспортные средства

В зависимости от назначения участка в нем предусматриваются подъемно-транспортные средства.

Грузоподъемность и характер подъемно-транспортного оборудования определяются в зависимости от номенклатуры машин, подлежащих ремонту, вида ремонта, назначения участка.

Предпочтение следует оказывать электрифицированным кран-блокам и моно-рельсам с электротельферами грузоподъемностью от 0,5 до 5 тонн, мостовым кранам грузоподъемностью 10-15 тонн.

При расчете по укрупненным показателям количество кранов определяют, исходя из длины обслуживаемого пролета.

Так, для сборочно-разборочных и слесарно-механических участков принимаются одна кран-балка или один кран на каждые 50-60 м длины, для кузнечных участков - одна кран- балка или кран на каждые 40-50 м длины пролета.

Широко променяют такие транспортные средства, как узкоколейный путь с тележками, электрокары и ручные тележки.

1.10. Основные строительные требования

В этом разделе указываются:

- принятый пролет и шаг колонн;

- высота помещения участка до головки подкранового рельса;

- толщина стен;

- ширина окон;

- пол, принятый на участке;

- естественная освещенность;

- требования к приточно-вытяжной вентиляции.

Следует применять сетки колонн в бескрановых и крановых участках 12x12 и 24x12; на реконструируемых объектах и для небольших производств применяются сетки колонн 12x6 м, 9x6 м.

Высота помещений участков рекомендуется:

- общей сборки машин - 6-12 м;

- тепловых не менее -6 м;

- всех остальных - 4-6 м.

Наружные стены выполняются толщиной 38,51 и 64 см; внутренние перегородки - 25 см. Ширина окон применяется 2,0; 3,0; 4,0 м при высоте соответственно 1,2; 2,4; 3,6 м.

Двери в производственных помещениях бывают однопольные шириной 1,0 м и двупольные шириной 1,5 и 2,0 м при высоте 2,4 м. Ворота, применяемые на ремонтных предприятиях, подразделяются на распашные и раздвижные. Наружные распашные ворота должны открываться только наружу. В производственных зданиях ремонтных заводов размер проемов ворот рекомендуется принимать 3x3; 4x3; 4x3,6; и 4x4,2 м (первая цифра - ширина, вторая - высота).

Пол рекомендуется:

на участке мойки и обезжиривания - цементный на бетонном основании;

на участках обшей сборки машин и сборки двигателей - деревянный торцовой или цементный на бетонном основании;

на медницко-радиаторном участке - из керамических плит или цементный на бетонном основании;

на участках ремонта топливной аппаратуры - из торцовой шашки деревянный или из керамических плит;

на слесарно-механическом участке - деревянный торцевой;

на сварочном участке - шлакобетонный, клинкерный или асфальтовый;

на кузнечно-рессорном и термическом участках - земляной глинобетонный или из кирпича, уложенного на ребро.

Естественное освещение для производственных участков должно быть не ниже 1:6 (это соотношение представляет собой соотношение площади оконных проемов в свету к площади пола).

Вентиляция в производственных помещениях должна быть приточно-вытяжной с: 4-6 кратным обменом воздуха в час в помещениях сварочного, кузнечно-рессорного и термического участков; 3-4 кратным помещениях медницко-радиаторного участка, 2-3 кратным - в помещениях слесарно-механического участка, участка мойки и обезжиривания деталей и участка ремонта топливной аппаратуры; 1,5-2 в помещениях участков общей сборки машин и сборки двигателей. Методика расчета естественного и искусственного освещения, вентиляции и т.д. представлена в литературе 1,8,16,17,18.

1.11. Техника безопасности и противопожарные мероприятия на участке

В этом разделе описываются основные мероприятия по технике безопасности и противопожарные мероприятия.

Основные рекомендации к составлению плана расстановки технологического оборудования

1. В приложениях к методическим указаниям по курсовому проектированию, а также в учебниках (1;2;17) приводятся примерные планировочные решения различных участков ремонтных предприятий.

После тщательного изучения планировок следует приступить к расстановке оборудования в заданном для проектирования участке.

2. Положение проектируемого участка на плане ремонтного предприятия должно

определяться его технологической взаимосвязью с другими участками, а также санитарными и пожарными нормами.

3. План расстановки технологического оборудования на площади участка должен соответствовать запроектированному технологическому процессу.

4. На плане расстановки оборудования должны четко быть определены все рабочие места, расставлено для них оборудование, намечены подъемно-транспортные средства и необходимые проходы и проезды.

5. Разрывы между оборудованием должны определяться по справочным данным.

6. На плане должны быть указаны необходимые стены, колонны, перегородки, окна, двери, ворота, рабочие места, потребители энергии и т.д.

7. Привязывать к строительным конструкциям следует лишь то оборудование, которое монтируется на фундаменте.

8. Привязку станочного оборудования, молотов, прессов, испытательных стендов и пр. следует выполнить не по габаритам, а по осям.

9. На плане расстановки оборудования должны быть нанесены также подъемно-транспортные средства, точки потребления воды, ацетилена, кислорода и сброс в канализацию. Следует указать также, какие участки (отделения) соседствуют с проектируемым участком.

Для этого следует ознакомиться в приложении с вариантами схем планировки предприятий по ремонту дорожных машин.

Например, могут быть использованы "Рекомендации по реконструкции и техническому перевооружению действующих ремонтно-обслуживающих предприятий системы "Сельхозтехника", М., 1984 г. ГОСНИТИ.

10. План расстановки оборудования на участке должен выполняться на чертежной бумаге в масштабе 1:100, 1:75,1:50,1:25.

11. Все чертежи должны быть выполнены на листах следующих форматов (ГОСТ 2.301-68):

Обозначение формата А1(24) А2(22) А3(12)

Размеры формата в мм 594х841 420х594 297х420

12. Все чертежи должны иметь рамку (поле слева от штампа 20 мм, а с трех остальных сторон - 5 мм).

13. На плане расстановки оборудования должен быть начерчен штамп, образец заполнения которого см. в примере и в приложении 9.

14. К плану расстановки должна быть составлена спецификация оборудования, ко

торую выполняют на отдельных листах. Спецификация заполняется сверху вниз (см. пример).

15. В соответствующих графах штампов проставляется шифр проекта, который предлагается записывать в следующем виде:

КП 1706-31-00

где КП - курсовой проект;

190605.51 - номер специальности;

31 - вариант задания;

00 - вместо этих нолей следует ставить две последние цифры года.

Таким образом, окончательная запись должна иметь вид:

КП 190605.51-31-97 (98,99...)

Пример

разработки первой части курсового проекта Вариант 31 (условно)

1. Выполнить основные расчеты и расставить технологическое оборудование на участке ремонта рам и рессор трактора Т-150К. Программа - 4000 комплектов в год.

2. Второй вопрос будет рассмотрен ниже.

1. Планировочная часть

1.1. Назначение участка

Участок предназначен для выполнения дефектовки и ремонта рам и рессор трактора Т-150К.

1.2. Режим работы участка

Участок работает на две смены. Принятые годовые фонды времени рабочих мест;

| Продолжительность | Фн.р.час | Фд.р.час | Фр.м час | |

| Смены/ч | Отпуска/дни | |||

| 8,0 |

Действительный годовой фонд оборудования принят

Ф д.о.= 3880 час. (см. табл. 2)

1.3. Расчет годовой трудоемкости участка ремонта рам и рессор. По таблице 3 удельная трудоемкость для данного участка равно 4,6 н.ч. По таблице 5 для программы 4000 единиц ремонта следует принять поправочный коэффициент К - 0,75.

Тогда по формуле (1) годовая трудоемкость участка будет:

Туч= Туд х N х К= 4,6 х 4000 х 0,75 = 13800 н.ч.

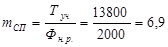

1.4. Расчет количества производственных рабочих:

по формуле (2)

принимается - 7 человек

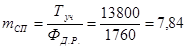

по формуле (3)

принимается – 8 человек

1.5. Штатная ведомость работающих на участке

Количество вспомогательных рабочих и ИТР определяется по формуле (4) и (5).

mвс = 0,12 x mсп = 0,12 х 8 = 0,96

принимается – 1 человек

mитр = 0,06 х (mсп + mвс) = 0,06 х (8+1) = 0,54

Примечание: функции мастера на участке будет выполнять один из мастеров соседнего участков, например, разборочно-моечного и дефектовочного.

| Наименование участка | Профессия | Количество работающих | |||||||

| По сменам | По разрядам | ||||||||

| Всего | II | III | IV | V | VI | ||||

| Участок ремонта рам и рессор | производ. рабочие: Электросварщик Слесарь | - - | - | - - | |||||

| Итого | - | - | |||||||

| вспом.рабочие: разнорабочий ИТР не предусматривается | - | - | - | - | - | - | |||

| Итого | - |

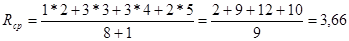

Средний разряд рабочих по участку определяется по формуле (6).

1.6. Расчет количества рабочих мест и основного оборудования Количество рабочих мест и основного оборудования определяется по формулам 7 и 8.

принимается 4.

принимается 4.

где Ф р.м. - годовой фонд рабочего места в часах (см. табл.1);

m - количество рабочих, работающих на рабочем месте (принимается 1);

у - число смен (принято 2).

1.7. Расчет площади участка

Для расчета площади производится подбор необходимого оборудования и составляется ведомость оборудования участка.

Площадь, занятая оборудованием составляет:

Fоб = 48,09 м2

Расчетная площадь участка ремонта рам и рессор составляет:

Fуч = 48,09 х 4,5 = 246,4 м2

Площадь участка по проекту при ширине 12 м и шаге колонн 6 м составит:

Fуч = 12 х 6 х 3 = 216 м2

Ведомость оборудования участка ремонта рам и рессор

| № п/п | Наименование оборудования | Модель, характер | Кол-во | Габарит мм | Площадь пола, м2 | |

| Единицы | Общая | |||||

| 1. | Ванна для мойки рам | АКТБ-89 | 9712х2240 | 21,75 | 21,75 | |

| 2. | Стеллаж для передней части рамы | 23327.000 | 3218х1120 | 3,60 | 3,60 | |

| 3. | Установка для нагрева заклепок | АПТ-10 | 1500х100 | 0,15 | 0,15 | |

| 4. | Комплект универсальный для клепки рам | УК-50 Р=50ТС | 1060х480 | 0,51 | 0,51 | |

| 5. | Пресс гидравлический | ПБ-002 Р=100ТС | 2325х975 | 2,27 | 2,27 | |

| 6. | Верстак слесарный на одно рабочее место | ОРГ-1468-01-060А | 1200х809 | 0,97 | 1,94 | |

| 7. | Станок радикально сверлильный | 2Н55 | 2665х1028 | 2,74 | 2,74 | |

| 8. | Щит для сварочных работ | ОРГ-1468-01-050 | - | - | - | |

| 9. | Трансформатор сварочный однопостовой | ТС-500 | 833х566 | 0,47 | 0,47 | |

| 10. | Стол для электросварочных работ | ОКС-15491 | 1035х735 | 0,76 | 0,76 | |

| 11. | Стеллаж для рессор | НО-120.00 | 1270х900 | 1,20 | 1,20 | |

| 12. | Стенд для сборки и разборки рессор | 1670х525 | 0,88 | 0,88 | ||

| 13. | Ванна для мойки рессорных листов | 0307-1-ОН1-66 | 1830х1190 | 2,18 | 2,18 | |

| 14. | Стеллаж для рессорных листов | ПИ-085 | 1500х1050 | 1,58 | 1,58 | |

| 15. | Стол монтажный вертикальный | ОРГ-1468-01-080А | 1200х800 | 0,96 | 0,96 | |

| 16. | Кран подвесной электрический | ГОСТ7820-73 | 0=2т | - | - | |

| 17. | Стеллаж для задней части рамы | 23328.000 | 1275х950 | 1,21 | 1,21 | |

| 18. | Подставка для разборки и сборки рам | 23356.000 | 1275х949 | 1,87 | 3,74 | |

| 19. | Подставка для корпуса шарнира | 23295.000 | 1000х450 | 0,45 | 0,90 | |

| 20. | Стеллаж | ОРГ-1468-05-320 | 1400х500 | 0,7 | 0,7 | |

| 21. | Пресс гидравлический | П-6320 | 500х1100 | 0,55 | 0,55 | |

| ИТОГО | 48,09 |

Коэффициент плотности для проектируемого участка принимается Кп = 4,5 (см. табл.9)

Из разборочно-моечного участка с помощью подвесного крана 16 рамы подаются в ванну 1. После выварки рамы укладываются на подставку 18, где подвергаются контролю с целью выявления погнутости продольных балок, наличия трещин и перекосов рам, ослабления заклепочных соединений, износа резьбовых отверстий и разбирают, погнутость элементов рам правят с помощью гидравлических и винтовых стяжек.

Разборка и сборка шарнирного соединения производится на прессе 5, а дефектовка корпуса шарнира на подставке 19.

Трещины заваривают с помощью электросварки с подставкой накладок или без них.

Ослабленные заклепки срубают и ставят новые, используя установку для нагрева заклепок 3 и комплект 4 для клепки рам.

Изношенные отверстия под заклепки или болты развертывают на радиально-сверлильном станке 7 или заваривают, сверлят и раздают бородком до номинального размера.

Рессоры разбирают на стенде 12, моют в ванне 13, дефектируют и снова собирают на стенде 12. После ремонта рамы и рессоры отправляют на участок сборки машин.

1.9. Подъемно-транспортные средства

На участке предусматривается кран подвесной электрический, управляемый с пола, грузоподъемностью 2 т.

1.10. Основные строительные требования

Приняты:

Ширина пролета - 24 м; (при ширине участка 12 м)

Шаг колонн - 6 м;

Высота помещения -6 м;

Перегородки - сетчатые со щитами;

Пол - бетонный с цементной затиркой;

Освещение - искусственное;

Вентиляция - приточно-вытяжная с 3-х кратным обменом воздуха в час;

Стены и потолки помещения окрашены в светлые тона.

1.11. Техника безопасности и противопожарные мероприятия на участке

Эти требования и мероприятия рассмотрены в учебниках (16), а также в справочнике "Охрана труда на автотранспортных предприятиях». М., Транспорт, 1978г.

Ниже прилагаются:

1. Планировка участка ремонта рам и рессор

2. Спецификация оборудования на этом участке

Примечание:

Расположение проектируемого участка можно определить по схемам планировок ремонтных предприятий (см. приложение 2).

2. Технологическая часть

Общие указания

Разработка технологической части проекта включает: краткое описание назначения, устройства и работы детали; расчет размеров заготовки детали, заданной для изготовления; разработку рационального технологического процесса ремонта изготовления детали; разработку карт эскизов; выбор необходимого оборудования и технологической оснастки; расчет режимов резания и технологических норм времени; разработку маршрутных и маршрутно-операционных карт; расчет затрат на восстановление (изготовление) детали.

Исходными данными для разработки технологического процесса на.изготовление и ремонт детали являются рабочий чертеж изготовляемой детали или рабочий чертеж ремонтируемой детали с перечнем дефектов, •подлежащих устранению.

Рабочие чертежи по вариантам заданий приведены в приложении 5

2.1. Краткое описание назначения, устройства и условий работы

деталей

Необходимо ознакомиться с конструкцией механизма, где установлена данная деталь, изучить и кратко описать ее назначение в механизме, условия работы, характерные дефекты.

Эти сведения можно получить в учебниках, по устройству колесных -тракторов Т-150К, МТЗ-80, МТЗ-82 и гусеничных тракторов Т-130, ДТ-75 (см. список литературы).

2.2. Выбор заготовки и определение ее размеров

Этот пункт выполняют студенты, которым по варианту задания следует разработать технологический процесс на изготовление детали или ремонта методом ДРД.

В примере, рассматриваемом в методическом пособии по контрольным работам, выбор заготовки изложен достаточно подробно (см. п. 2 расчет припусков на обработку).

2.3. Разработка рационального технологического процесса ремонта или изготовления деталей машин

Разработка должна выполняться в соответствии с требованиями -ГОСТ 14.301.73 "Общие правила разработки технологических процессов и выбора средств технологического оснащения".

При разработке технологического процесса ремонта или изготовления детали следует руководствоваться четырьмя следующими принципами:

1. Поверхности, являющиеся базовыми, обрабатываются в первую очередь.

2. Поверхности, связанные с точностью относительного положена (соосность, перпендикулярность, параллельность осей), обрабатываются с одной установки.

3. Всегда необходимо при ремонте детали использовать установочные базы, предусмотренные заводами-изготовителями.

4. При выборе установочных баз надо стремиться к тому, чтобы обеспечить их постоянство при проведении всех или большинства операций по обработке деталей. Например, такими базами являются: фаски в гильзе цилиндра, хвостов шестерни, центровые гнезда.

С учетом указанных выше принципов и, обязательно, хорошо изучив рабочий чертеж, следует, для начала, на черновике составить перечень операций, которые надо выполнить, чтобы изготовить или восстановить деталь, причем операции должны быть записаны в технологической последовательности.

Названия операций можно записывать в несколько слов, например, "Токарная операция", "Шлифовальная операция" или одним словом "Токарная", "Шлифовальная" и т.д.

2.4. Разработка карт эскизов

После разработки перечня операций целесообразно выполнить на черновике эскизы для этих операций так, как это представлено в рассмотренном ниже примере.

При выполнении эскизов следует соблюдать следующие требования:

на эскизе должны быть указаны необходимые для выполнения технологического процесса размеры, предельные отклонения, обозначения шероховатости поверхности, технологические требования, обозначения баз, опор, зажимов, необходимые для выполнения операции.

Обрабатываемые поверхности следует обводить сплошной линией толщиной от 2S до 3S (в среднем 1,5÷2,5 мм) по ГОСТ 2.303-68.

На эскизах все размеры обрабатываемых поверхностей условно нумеруют арабскими цифрами. Номер размера обрабатываемой поверхности проставляют в окружности диаметром 6-8 мм и соединяют с обозначением обрабатываемой поверхности.

Нумерацию следует проводить в направлении движения часовой стрелки.

Вычерчивать операционные эскизы надо с полным соблюдением правил черчения. Масштаб выбирается произвольным, но с учетом возможности размещения эскизов в определенных для них местах.

Принятый масштаб обрабатываемой детали желательно выдерживать во всех эскизах данного технологического процесса.

На каждом эскизе необходимо показать:

1. Деталь в рабочем положении.

2. Поверхность обработки по данной операции - линией толщиной 1,5÷2,5 мм, базовые поверхности - условными обозначениями технологических баз в соответствии с ГОСТ 3.1107-81 (Ст. СЭВ 1803-79), (см. приложение 25).

После того, как на черновике будут изображены эскизы с выполнением вышеуказанных требований, следует выбрать 4 эскиза наиболее интересных с точек зрения графической и технологической.

Такие операции, как термическая, слесарная (правка) и некоторые другие, с этих точек зрения мало интересны.

Возможны случаи, когда взять эскизы на 4 разные операции не представляется возможным. В этих случаях можно взять несколько эскизов на одну операцию (например, токарную).

Только после отработки эскизов на черновике следует их переносить на карты эскизов.

Возможны 2 варианта выполнения карт эскизов:

- карты эскизов выполняются по ГОСТ 3.1105-84 формы 7 и 7а (приложение 14, 15) на формате А4 (297x210) и подшиваются в пояснительную записку перед соответствующими операционными картами;

- карты эскизов размещаются на листе формата А1 (594x841), разделенного на форматки. Целесообразно слева разместить 4-е карты эскизов, а справа 4-е операционные карты к ним.

В этом случае в пояснительную записку помещаются только рабочий чертеж, маршрутная карта по ГОСТ 3.1118-82 и соответствующие расчеты к операциям и переходам, представленным на эскизах.

2.5. Выбор необходимого оборудования, технологической оснастки и расчет технической нормы времени

Выбор необходимого оборудования и оснастки следует производить при разработке эскизов на черновике. Для соответствующей операции рисуется эскиз с выполнением вышеуказанных требований, пишутся все переходы и сразу же определяется тип оборудования, инструмент и приспособления.

Выбор оборудования для восстановления и изготовления деталей нужно производить, учитывая требования технологии производства.

При выборе станочного оборудования для механической обработки сталей следует исходить из следующих условий:

- станок должен соответствовать габаритам обрабатываемой детали;

- мощность станка должна использоваться максимально;

- станок должен соответствовать по частоте вращения шпинделя и подачам суппорта расчетным режимом резания;

- производительность станка должна соответствовать заданной программе по обработке деталей;

- станок должен обеспечивать требуемую точность и чистоту обработки.

Выбор нагревательных печей производится в зависимости от размеров деталей, размеров пода печи, вида термической обработки, потребной температуры и производительности печи. Выбор установки для закалки деталей токами высокой частоты (ТВЧ) производится в зависимости от размеров деталей, подлежащих поверхностной закалке и мощности установки.

Выбор приспособлений следует производить в зависимости от размеров деталей, их установочных баз, точности и частоты обрабатываемых поверхностей.

Краткие технические характеристики оборудования, а также условные обозначения различных типов приспособлений приведены в приложении 25 и в пособии 12.

Для механической обработки деталей рекомендуется применять режущий инструмент из твердых сплавов, позволяющих производить работу с повышенными скоростями и обладающих значительно боль стойкостью.

Для обработки стальных деталей применяются инструменты твердых сплавов Т5К10, Т15К6 и др., для чугунных деталей - резцы твердых сплавов ВК6 и ВК8.

Выбор режущего инструмента производится в зависимости от качества обрабатываемого материала, режимов обработки, габаритов детали и требуемой чистоты поверхности.

Выбор мерительного инструмента производится в зависимости конструкции, размеров, количества деталей и требуемой точности замера.

Для замеров диаметров, длины валов и осей применяют универсальные измерительные инструменты: штангенциркули и микрометры

Отверстия и валы со шлицами измеряют шлицевыми калибрами шаблонами.

Резьбовые детали - болты и шпильки - замеряются резьбовыми кольцами и скобами, гайки - резьбовыми калибрами (пробками).

Зубья шестерен замеряют шаблонами и штангезубометрами.

Отдельные детали, кроме замера инструментом, проверяют на специальных приспособлениях, например: валы на изгиб проверяют индикатором в центрах, поршневые кольца проверяют на упругость и прилегание к стенкам цилиндра в приспособлениях и др.

Выбранный режущий и мерительный инструмент записывается операционные карты с указанием соответствующих ГОСТов (см. приложения).

Расчет режимов резания производится только при станочной об обработке.

Пример такого расчета рассмотрен достаточно подробно в методическом пособии по техническому нормированию. Расчет технических норм времени на сварочно-наплавочные, кузнечные, слесарные и другие виды работ изложен достаточно подробно в пособии (12).

Примечание:

в рассматриваемом ниже примере приведены расчеты технической нормы нормы времени для вибродуговых и электроконтактной наплавок.

2.6. Оформление операционных карт

В пределах курсового проекта студенты оформляют операционные карты к тем операциям и переходам, которые представлены на эскизах.

Если на эскизах представлены 4-е различные операции, то к ним оформляются (после выполнения соответствующих расчетов) 4-е операционные карты на заглавных листах. В случае, если на нескольких эскизах представлена одна операция, то к первому эскизу оформляется заглавный лист операционной карты, а к другим - последующие листы операционных карт.

Для описания различных операций ГОСТ предусматривает разные формы операционных карт (см. приложение к методическому пособию №№ 16-19, а также примечание к пункту 2.7).

В операционных картах содержание переходов записывается в повелительной форме: "Расточить гнездо 2", "Сверлить отверстие 5", "Шлифовать поверхность 5"

Как для технологического процесса восстановления, так и изготовления деталей используются маршрутные карты по ГОСТ 3.1118-82 формы 2 и 16 (см. приложения 12,13).

Окончательное заполнение карт целесообразно производить после выполнения расчетов и заполнения операционных карт.

Примечание: ГОСТ 3.1118-82 допускает примечание маршрутных карт в маршрутно-операционном варианте описания технологического процесса. В таком случае в строке 01 маршрутной карты пишутся все необходимые для операции обозначения режимов, а в левом нижнем углу вместо МК ставится МК/ОК. Заполнение граф маршрутных и маршрутно-операционных карт дано в приведенном ниже примере.

2.8. Расчет затрат на восстановление (изготовление детали)

В этом пункте следует подсчитать затраты только на разработанные в проекте операции.

Расчет затрат производится в следующем порядке:

2.8.1. Определяется основная заработная плата производственных рабочих

Основная зарплата производственных рабочих определяется по формуле:

ОЗ=Р1+Р2+Р3+…+Рn,

где ОЗ - основная зарплата, коп.;

Р - расценок, т.е. денежные затраты на единицу продукции по каждой операции технологической карты, коп.

2.8.2. Определяется дополнительная заработная плата

Дополнительная заработная плата производственных рабочих составляет 10% от основной, и следовательно:

ДЗ = 0,1 х 03

2.8.3. Определяется начисления на заработную плату

Начисления на заработную плату составляют 10% от суммы основ ной и дополнительной заработной платы:

НЗ=(ОЗ + ДЗ)х0,1

2.8.4. Определяется стоимость материала

Стоимость материала определяется по количеству израсходованного материала на одну деталь в килограммах и по прейскурантной цене соответствующего материала.

Все заготовки детали следует подсчитывать через объем заготовки Стоимость некоторых черных и цветных металлов можно принять по данным, указанным в приложении 24.

2.8.5. Определяются накладные расходы

Накладные расходы складываются из цеховых и общезаводских и составляют 100-150% от основной заработной платы:

НР= (1 + 1,5)х03;

Все расчеты сводятся в таблицу, которая также должна быть помещена в пояснительную записку.

| Наименование статей расхода | Сумма |

| Основная зарплата Дополнительная зарплата Начисления на зарплату Накладные расходы | |

| Итого |

3. Использованная литература

В этом разделе студент приводит список литературы, использованной при разработке проекта, - учебники и учебные пособия, заводские разработки и стенды, ведомственные нормали, журналы, другие методические издания. На все литературные источники в соответствии с ГОСТом 7.1-69 указываются: фамилии, инициалы автора, оглавление, место издания, название издательства, год издания или название учреждения. ГОСТы и нормали, кроме номера, должны иметь название.

Пример разработки второй части курсового проекта

Вариант 31 (условно)

1. Первый вопрос был рассмотрен выше.

2. Разработать технологический процесс на восстановление вала муфты сцепления трактора МТЗ-80.

Количество деталей в партии - 30 штук.

Технологическая часть

2.1. Назначение и условия работы детали

Вал, подлежащий восстановлению, расположен в муфте сцепления трактора МТЗ-80.

Один конец вала шлицевой, а на другом - находится шестерня, выполненная заодно с валом.

Шлицевой конец подвижно соединяется со ступицей ведомого диска, а шестерня входит в зацепление с зубчатой муфтой включения понижающего редуктора.

По условиям работы вал подвержен воздействию изгибающих и скручивающих усилий. Его шлицевая часть работает на срез и смятие, и, следовательно, подвержена интенсивному износу.

На валу имеются три шейки под подшипники, которые также изнашиваются и подлежат восстановлению.

2.2 Выбор заготовки и определение ее размеров для рассматриваемого случая этот пункт не выполняется.

2.3 Разработка рационального технологического процесса

Исходя из дефектов детали, рекомендуемых способов их устранения, а также дополнительных технических условий, представленных на рабочем чертеже, целесообразно выбрать следующую последовательность операций, направленных на восстановление детали:

5. Термическая (отпуск шлицев).

10. Токарная (срезание шлицев).

15. Наплавочная (вибродуговая наплавка поверхности под шлицы).

20. Токарная (обтачивание поверхности под шлицы).

Дата добавления: 2015-08-27; просмотров: 1107 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Методика выполнения курсового проекта | | | Выпускной возраст саженцев декоративного питомника 1 страница |