|

Читайте также: |

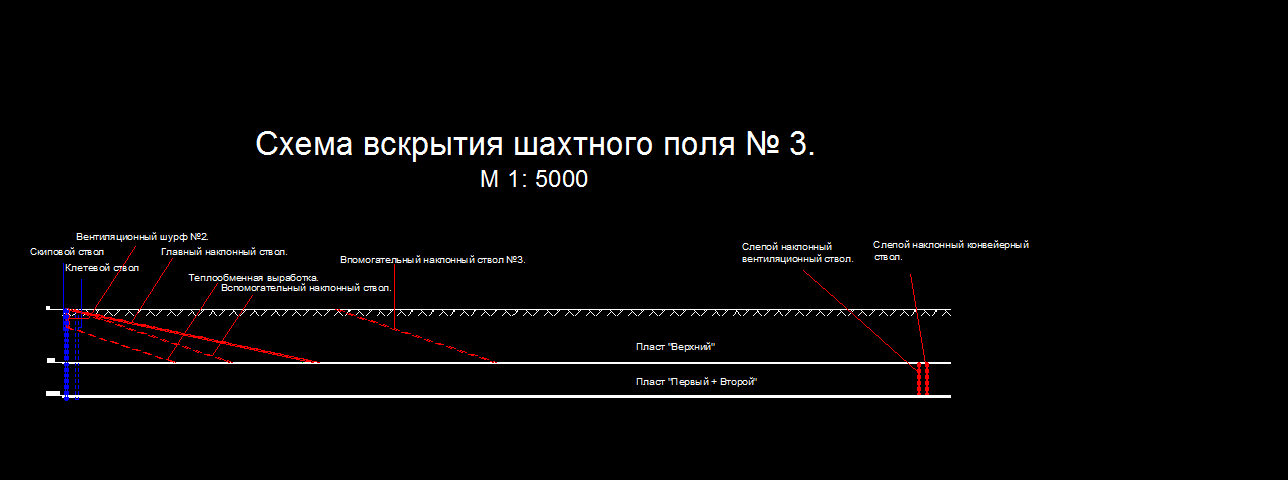

Пласт "Верхний", по которому ведутся эксплуатационные горные работы, вскрыт следующими горными выработками: главный наклонный ствол, вспомогательный наклонный ствол, вспомогательный наклонный ствол №3, вентиляционный шурф №2 (рис.1).

Рис.1

- главный наклонный ствол – для выдачи из шахты добытого угля;

- вспомогательный наклонный ствол – для доставки людей в шахту;

- вспомогательный наклонный ствол № 3 – для спуска-подъема оборудования и материалов и выпуска исходящей струи воздуха;

- вентиляционный шурф № 2 – для подачи в шахту свежего воздуха.

Горнотехническая характеристика этих выработок приведена в таблице 1.

Таблица 1 – Горнотехническая характеристика основных вскрывающих выработок.

| Показатели | Ед. изм. | Наклонные стволы | Вентиляционный шурф №2 | ||

| Главный | Вспомогательный | Вспомогательный №3 | |||

| Абсолютная отметка устья | м | 213,5 | 213,65 | 217,0 | 212,4 |

| Абсолютная отметка уровня выработки с горизонтом | м | 168,5 | 171,0 | 126,0 | 182,4 |

| Глубина от поверхности | м | 42,6 | 30,0 | ||

| Глубина зумпфа | м | - | - | ||

| Полная глубина выработки | м | 42,6 | 30,0 | ||

| Вид крепи или размеры в свету | м | 3,98х2,22 (прямоугольная) | 2,85х2,32 (прямоугольная) | Крепление арочное | Диаметр 3,5м |

| Площадь поперечного сечения ствола в свету |

| 8,8 | 6,6 | 9,7 | 9,6 |

| Крепь выработки | - | Бетонный камень, бетон | Бетонный камень, бетон | Монолитный ж/б, металл свп22 | Бетонный камень |

| Толщина крепи | мм | Стены – 300, перекрытие – 260 | Стены – 300, Перекрытие – 260 | - | |

| Длина устья | м | - | |||

| Толщина крепи устья | мм | Перекрытие – 250, стены -300 | Перекрытие – 250, стены - 250 | - | |

| Протяженность наклонных стволов | м | 267,0 | 152,0 | - | |

| Угол наклона наклонных стволов | град | - |

В связи с принятой схемой вскрытия и полной конвейеризацией транспорта горной массы, околоствольные дворы отсутствуют. Роль околоствольного двора выполняет комплекс существующих выработок у вспомогательного наклонного ствола № 3 в составе:

- нижняя приёмная площадка;

- транспортный заезд с нижней приёмной площадки на вспомогательный штрек;

- участок вспомогательного штрека;

- электровозное депо;

- транспортный ходок на главный конвейерный штрек;

- ходок №2 на главный вентиляционный штрек;

- ходок №1 на главный конвейерный штрек.

Комплекс выработок околоствольного двора обеспечивает транспортную связь вспомогательного наклонного ствола № 3 с главными вентиляционным и конвейерным штреками рельсовым транспортом с помощью электровозной откатки (колея 600 мм, аккумуляторные электровозы 4.5АРП-4.5, А5.5) и на отдельных участках - с помощью шахтных лебедок.

В пределах околоствольного двора размещаются: кладовая хранения инструмента и стационарная уборная.

Наклонные стволы оборудованы средствами вспомогательного транспорта, характеристика которых приведена в таблице 2.

Таблица 2 – Характеристика средств механизации действующих стволов

| Наименование и назначение ствола | Длина, м | Подъемная установка, подъемная машина, редуктор | Число подъемных установок в стволе | Подъемные сосуды | Масса расчетного груза (техническая производи- тельность) | Скорость движения сосудов, м/с | Электродвига- тель (мощность, число оборотов, напряжение) |

| Главный наклонный ствол. Выдача угля из шахты | Конвейер 1 ЛУ100 | лента | 620 т/ч | 2,0 | 1х110кВт 660В | ||

| Вспомогательный наклонный ствол. Спуск-подъем людей | МДК | кресла | 196 чел/ч | 1,2 | 50кВт | ||

| Вспомогательный наклонный ствол №3. Спуск-подъем материалов, оборудования | Ц1,6х1,2А-24 | Вагоны, площадки | 7,7 т | 2,0 | 180кВт, 660В |

Шахта оборудована тремя подъемами: главным, вспомогательным грузовым и вспомогательным людским.

1) целях полной конвейеризации транспорта угля, подъем по главному стволу принят с помощью ленточного конвейера (схема №1).

Схема №1

2) Вспомогательный грузовой подъем служит для выдачи породы, спуска подъема вспомогательных материалов, располагается во вспомогательном наклонном стволе №3 и оборудован рельсовой дорогой, колея – 600 мм (схема №2).

Схема №2

3) Вспомогательный людской подъем размещен во вспомогательном стволе и служит для спуска – подъема людей (схема №3).

Схема №3

Режим работы подъемов принят следующий:

- число рабочих дней в году – 260;

-число рабочих смен по добыче угля – 3;

- число ремонтно-подготовительных смен – 1;

- продолжительность рабочей смены – 6 часов.

а) Главный конвейерный подъем

Назначение подъема - выдача угля из шахты. Годовая производительность шахты – 500 тыс. тонн угля. Наклонная длина ствола – 288 м. Угол наклона ствола – 12 градусов.

На конвейер главного подъема уголь поступает из гезенка, куда подается конвейером 1ЛУ100, установленным на главном панельном конвейерном штреке. Так как гезенк имеет некоторую емкость, принимается использовать его как аккумулирующий промежуточный бункер в конвейерной линии.

Учитывая наличие аккумулирующего бункера, производительность конвейера главного подъема принимается исходя из режима работы шахты с учетом коэффициента неравномерности 1,5, что составляет:

500000 *1,5 = 160 т/ ч

260 * 3 * 6

На основе расчетных данных для подъёма по главному стволу применяется серийно выпускаемый конвейер 1 ЛУ100, установленный в настоящее время на шахте. Загрузка на конвейер 1ЛУ100 производится качающимся питателем КЛ-8 производительностью до 275 т/ч.

Техническая характеристика конвейера 1 ЛУ100 следующая:

- приемная способность – 11,2 м/ мин;

- ширина ленты 1000 мм;

- скорость движения ленты – 1,6 м/с;

- тип ленты резинотросовая;

- часовая производительность – 270 т/ч;

- длина конвейера – 300 м;

- мощность привода – 1 х 90 квт.

Загрузка на конвейер 1 ЛУ100 производится качающимся питанием КЛ – 8 производительностью до 275 т/ч.

б) Людской подъем по вспомогательному стволу

Доставка людей по вспомогательному стволу в настоящее время производится подвесной моноканатной дорогой МДК.

Дорога кресельного типа МДК имеет следующую техническую характеристику:

- производительность – 196 чел/ч;

- скорость движения канала - 1,2 м/с;

- расстояние между сидениями – 18 м;

- длина дороги - 160 м;

- мощность электродвигателя – 40 квт;

- диаметр шкивов – 1000 мм;

- угол наклона ствола – 18 градусов.

Существующей схемой вскрытия предусматривается применение двух теплообменных горных выработок протяженностью около 400 м каждая, пройденных по пласту "Верхний".

Схема вскрытия обеспечивает подготовку и отработку пласта "Верхний" двухкрылой панелью (западную размерами в среднем 1700х2500 м и восточную – 1600х2400 м), с проведением основных групповых панельных штреков (главный конвейерный и главный вентиляционный штреки) от вскрывающих стволов шахты вдоль линии разделения шахтных

полей №1, № 2 и 3.

В настоящее время очистные работы ведутся в лаве № 11 с применением механического комплекса КМ 138/4 и комбайна К500Ю, которая расположена в шахтном поле № 2. Остатки запасов угля в шахтном поле № 2 по пласту "Верхний" в основном сосредоточены в двух выемочных столбах: лавы № 10 и № 11.

Все шахтное поле № 2 по пласту "Верхний" отработано длинными столбами по простиранию на главные панельные выработки: главный конвейерный штрек (ГКШ), главный вентиляционный штрек (ГВШ) и вспомогательный штрек, протяженностью 2,1 км каждый. Все перечисленные выработки, а также выемочные штреки лав проводились по пласту угля с применением комбайнов типа ГПКС. Крепление главных панельных выработок – рамная трапециевидная крепь из СВП-22 со средней стойкой и сплошной железобетонной затяжкой бортов и кровли.

Крепление выемочных штреков лав - рамная трапециевидная крепь из СВП-22, со средней стойкой и сплошной железобетонной затяжкой бортов и кровли или деревянной затяжкой, обработанной огнезащитными составами.

Вышеуказанные основные горные выработки могут быть использованы для дальнейшей отработки запасов угля по пласту "Верхний" в шахтных полях №№ 2 и 3, с учетом проведения соответствующих работ по их поддержанию и ремонту.

1.3 Система разработки и календарный план отработки пласта "Верхний"

Пласт "Верхний" имеет рабочую мощность и повсеместное распространение на шахтном поле № 3. От нижележащего рабочего пласта "Первый+Второй" он разделен междупластьем мощностью 54 м.

По всем морфологическим особенностям пласт "Верхний" характеризуется простым строением и устойчивой мощностью с незначительными колебаниями от средних показателей.

Мощность пласта по данным горных работ и детальной разведки изменяется от 1,5 до 2,60 м. Увеличение мощности происходит к центральной части поля № 3. Средняя мощность пласта составляет 2,0 м. Угол падения пласта 0-4°, непосредственной и основной кровлей является мелкозернистый песчаник, почва представлена мелко- и тонкозернистыми песчаниками.

Пласт не опасен по внезапным выбросам и горным ударам. Проявлений метана не обнаружено. Результаты лабораторных исследований и выполненных расчетов в испытательном центре ВостНИИ показали, что уголь шахтопласта "Верхнего" в условиях шахты "Джебарики-Хая" относится к категории самовозгорающихся, а продолжительность инкубационного периода самовозгорания его при оптимальных аэродинамических параметрах системы "уголь-воздух" составляет 104 суток. Угольная пыль пласта "Верхний" взрывоопасна.

Месторождение расположено в зоне многолетней мерзлоты, мощность которой на шахтном поле № 3 определена в 170-421 м, причем установлено, что бурение всех разведочных скважин закончено в мерзлоте. Таким образом, все угольные пласты, вскрытые в технических границах шахтного поля, залегают в устойчивой многолетней мерзлоте и опасность обводнения горных выработок поверхностными или подмерзлотными водами отсутствует. Следует, однако. учитывать влияние р. Алдан, расположенной у северо-западной границы шахтного поля № 3, на возможность прорыва речных вод в горные выработки шахты и необходимость построения охранного целика.

Несмотря на относительно простые условия залегания угленосных пород на площади поля, тектоника его ожидается гораздо более сложной по сравнению с шахтным полем № 2, эксплуатируемым действующей шахтой.

Всего на шахтном поле № 3 по данным детальной разведки и проведенных горных работ (вентиляционный штрек № 11) зафиксирована более 20 геологических нарушений с амплитудами от 1 до 9 и более метров. Протяженность нарушений колеблется от 0,6 до 1,6 км.

Как показал анализ, из общего количества тектонических разрывов только 8, при принятой раскройке шахтного поля, возможно перейти механизированным комплексом без перемонтажа его. Выявленные нарушения осложняют отработку запасов угля и требуют детальной разведки путем проведения подготовительных выработок со значительным опережением по отношению к очистным работам.

В настоящее время на действующей шахте "Джебарики-Хая" отрабатывается пласт "Верхний" системой разработки длинными столбами с помощью механизированных комплексов КМ-81Э и 1ОКП-70 с нагрузкой соответственно 1120 т/сутки и 1510 т/сутки. Управление кровлей – полное обрушение ее.

Механизированный комплекс КМ-81Э находится в работе с 1984 года, а комплекс 1ОКП-70 с мая 1994 г. При нормативном сроке эксплуатации комплексов 4,5 года. комплекс КМ-81Э по фактору амортизации изношен почти в 4 раза, а 1ОКП-70 почти в 2 раза. Таким образом, существующее на шахте оборудование лав подлежит списанию.

Учитывая длительный положительный опыт работы механизированных комплексов на шахтном поле № 2, настоящим проектом также принимается система разработки длинными столбами с помощью механизированных комплексов для выемки угля и полным обрушением кровли.

Более тяжелые условия работы механизированных крепей и выемочных комбайнов, в условиях перехода геологических нарушений, требуют применения нового горно-технического оборудования с повышенной энерговооруженностью и несущей способностью.

Инвестиционным проектом и бизнес-планом предусматривается техническое перевооружение очистных забоев с заменой физически изношенных действующих комплексов на очистной механизированный комплекс 3КМ-138 производства Юргинского машиностроительного завода с комбайном К-500Ю и конвейером СПЦ-271.

Согласно произведенного шахтой расчета по "Методике определения нормативной нагрузки на лаву для очистных забоев", при применении вышеуказанного комплекса, его годовая производительность составит:

А2=3575*260=930 тыс. т

С учетом добычи угля из подготовительных забоев в размере 40 тыс. т/год годовая добыча по шахте составит:

А2+Аn=930+40=970 тыс. т

На шахте вместо двух очистных забоев останется один действующий забой с нагрузкой 3575 т/сутки. Проведенные шахтой и институтом "Востсибгипрошахт" расчеты пропускной способности существующего подземного транспорта и вентиляции показали, что эти факторы обеспечивают возрастающую нагрузку шахты без каких-либо капитальных затрат.

При применении комплекса 3КМ-138 следует учитывать следующие факторы:

- крепи КМ-138 отличаются применением: основания катамаранного типа, изготовляемого из проката. домкрата передвижения обратного действия, - что позволяет повысить усилие передвижки секции в 1,6 раза;

- повышение срока службы до 8 лет;

- увеличивается производительность очистного забоя;

- повышаются безопасность и комфортность труда;

- очистной узкозахватный комбайн оснащен рейкой;

- повышена мощность двигателей комбайна и забойного конвейера;

- комплекс 3КМ-138 позволяет обеспечивать плановую добычу шахты работой одной лавы;

- более уверенная работа при переходе геологических нарушений.

В отличие от количества циклов в сутки, принятых шахтой в размере 7, проектом предусматривается в каждую добычную смену производить два цикла выемки угля в лаве, в сутки – 6.

Добыча угля из лав за год составит:

Ал = nдн*  л*nц*ац*m*g*к = 260*200*6*0,8*2,0*1,32*0,975 = 642,470 тыс.т

л*nц*ац*m*g*к = 260*200*6*0,8*2,0*1,32*0,975 = 642,470 тыс.т

где: nдн – количество рабочих дней в году;

л – длина лавы;

л – длина лавы;

nц – количество циклов в сутки;

ац – глубина вруба;

m – мощность пласта;

g - объемный вес угля;

к – коэффициент извлечения угля из лавы.

Средняя годовая добыча из подготовительных забоев принята в размере 25 тыс. т.

Общая годовая добыча по шахте составит:

А2=Ал +Аn= 642,470+25 = 667,470 тыс. т

Принимая во внимание следующее:

- шахтой на монтажно-демонтажные работы механизированного комплекса приняты затраты в 64 рабочих дня в год;

- согласно произведенных расчетом в работе "Технология разработки нарушенных угольных пластов" Якутск, ЯФ СО АН СССР, 1983г., при выемке угля узкозахватными комбайнами с механизированной крепью, скорость подвигания лав на участках с нарушениями уменьшается, в среднем, на 33,5 %.

Следует использовать для выемки угля на шахтном поле № 3 механизированный комплекс 3КМ-138, обеспечивающий работу шахты одной лавой.

Неблагоприятным фактором для применения механизированных комплексов, работающих с полным обрушением кровли, является залегание пласта в зоне распространения многолетней мерзлоты. Породы основной кровли трудно обрушаются, происходит зависание ее на больших площадях. При разработке пласта "Первый+Второй" площадь зависания основной кровли достигала 1500-2100 м2.

В "Отчете по детальной разведке шахтного поля № 3…" приведен прогноз устойчивости и управляемости кровель-почв целевых пластов шахтного поля № 3.

Полученные прогнозные показатели шага первичного обрушения указывают, что при отработке пластов кровля способна образовывать консоли мощности до 9 м, т.е. площадь, при длине лавы 200 м, составит около 2000 м2 и соответствует практическим данным.

При достижении предельной площади обнажения и последующим за этим первичным обрушением основной кровли, возможны воздушные удары и большие активные нагрузки на крепь очистного забоя.

Во избежание этого, для первичного обрушения пород кровли, согласно "Временной инструкции по выбору способа и параметров разупрочнения трудообрушаемой кровли на выемочных участках", принимается способ предварительного разупрочнения кровли впереди очистного забоя – передовое торпедирование. Передовое торпедирование может применяться при любой мощности и прочности трудообрушаемых пород, при всех категориях шахт по газу и пыли.

Сущность способа заключается в предварительном ослаблении пород кровли скважинных зарядов впереди очистного забоя. Трещины, возникающие в породном массиве при взрывании ВВ, с одной стороны, уменьшают сечение трудообрушающего слоя и, с другой стороны, являются концентраторами напряжения. Размер зоны трещинообразования зависит от радиуса действия заряда. По мере приближения очистного забоя зона трещинообразования сначала сказывается в области опорного давления, затем эта зона перемещается в область изгиба слоев (растяжения и сжатия). Наибольшее ослабляющее влияние трещин ожидается в области растяжения.

Предварительное разупрочнение пород взрывом приводит к уменьшению предельных длин консолей и критических площадей обнажения, вследствие чего ослабляется влияние осадок основной кровли и обеспечивается эффективное применение механизированных крепей в лавах с трудообрушаемыми кровлями.

Для длины лавы 200 м принимается двухсторонняя схема с заложением скважин из обоих штреков.

Предварительные параметры для скважин составляют:

Количество скважин – 8 шт.

Диаметр скважин – 100 мм.

Длина скважин – 85 м.

Длина забойки – 40 м.

Длина заряда – 45 м.

Величина заряда одной скважины – 240 кг.

Бурение скважин производится станком СБГ-1М, расстояние между скважинами 15 м. Скважины необходимо располагать под углом 50-80° к простиранию основной системы естественной трещиноватости.

При последующей работы лавы после первичного обрушения, в случае необходимости, использовать способ принудительного обрушения путем взрывания шпуровых зарядов ВВ, применяемый в аналогичных условиях на действующей шахте.

Параметры очистных забоев и нагрузки на очистные забои.

Таблица 2.3.2

| Символ пласта | Мощность пласта, м | Угол падения, градус | Механизация выемки угля | Нагрузка т/сут |

| Верхний | 1,5-2,6 2,0 | 0 - 4 | Механизированный комплекс в составе крепи 3М138, комбайна К-500Ю, конвейер СПЦ-271 |

Примечание: Нагрузка на очистной забой принята при нормальной работе комплекса. При переходе геологических нарушений нагрузка на лаву снижается на 33,5 %.

Добыча угля из очистных, подготовительных забоев и в целом по шахте по годам эксплуатации приведена в таблице 2.3.3.

Показатели по системе разработки приведены в таблице 2.3.4.

Таблица 2.3.4

| Показатели | Ед. изм. | Пласт "Верхний" |

| Средняя вынимаемая мощность пласта | м | 2,0 |

| Угол падения пласта | градус | 0-4 |

| Длина очистного забоя | м | |

| Механизация очистных работ | механизированный комплекс в составе крепи 3м138, комбайна К-500Ю, конвейер СПЦ-271 | |

| Полезная ширина захвата выемочного механизма | м | 0,8 |

| Число очистных забоев на год сдачи шахтного поля № 3 в эксплуатацию | кол. | |

| Числа очистных забоев на год освоения проектной мощности | кол. | |

| Нагрузка на очистной забой | т/сут | |

| Скорость подвигания линии очистных забоев | м/сут | 2,5 |

| Годовое подвигание линии очистных забоев | м | |

| Число подготовительных забоев | кол. | |

| Механизация работ по проведению подготовительных выработок: | ||

| пластовых | комбайн ГПКС, перегружатель УПЛ-5, 1ЛГП-80, породопогрузочная машина 1ПНБ2, перегружатель УПЛ-1, конвейер 1ЛГП-80 | |

| полевых | ||

| Темпы проведения подготовительных выработок: | ||

| пластовых | м/сут | 14,4 |

| полевых | м/сут | 4,8 |

Таблица 2.3.3

| Показатели | Промышленные запасы, тыс.т | Марка угля | По годам | По пятилеткам | ||||||||||||||||||

| 16-20 | 21-25 | 26-28 | ||||||||||||||||||||

| Шахтное поле № 3 | ||||||||||||||||||||||

| Добыча угля из очистных забоев по вынимаемой мощности | Д | - | - | - | ||||||||||||||||||

| Добыча угля из подготовительных забоев | Д | |||||||||||||||||||||

| Шахтное поле № 2 | ||||||||||||||||||||||

| Добыча угля из очистных забоев по вынимаемой мощности | Д | - | - | - | ||||||||||||||||||

| Добыча угля из подготовительных забоев | Д | - | - | - | - | - | - | - | - | - | ||||||||||||

| Количество горной массы | Д | |||||||||||||||||||||

| Количество товарного (рядового) угля | Д | |||||||||||||||||||||

С 10 года подготовительные работы по шахтным полям № 3 и № 2 приведены совместно.

Проходка подготовительных выработок осуществляется проходческим комбайном 1ГПКС№1. Транспортировка угля при проходке выполняется конвейерами. В качестве участковых также используются ленточные конвейера 1Л-100К1 и СП-202 в качестве сборного.

Подготовительные выработки проходятся по почве узким забоем. Основной объем проходки – уголь.

Крепление выемочных штреков – трапецевидная металлическая крепь или дерево.

Выемочные конвейерный и вентиляционный штреки предназначены для доставки материалов и оборудования в лаву, а также перевозки людей. Выдача угля из лавы происходит по конвейерному штреку.

Поступление породы из подготовительных забоев возможно от подрыва кровли выемочного штрека, в случае утонения пласта, и при переходе геологических нарушений.

Объем, выдаваемый на поверхность породы в сутки, принят аналогично предыдущему проекту в размере 4,5 т/сут. При переходе геологического нарушения необходима организация работ по проходке выработок по породе в выходные дни, а также в ремонтную смену. Наиболее приемлемым вариантом выдачи породы является возможность проходки подготовительных выработок в период монтажа – перемонтажа очистного комплекса.

Резкое увеличение выдаваемой породы из подготовительных забоев произойдет в 2013 году при проходке выемочных штреков лав № 13бис.

При длине участка занимаемого породой – 120 м и времени проходки этого участка – 2 мес., месячный объем породы составит 1500 т или 60-70 т/сутки. Выдаваемая порода пойдет на подсыпку площадки вспомогательного наклонного ствола № 3 и ремонт дорожных покрытий.

Проектом принята система разработки с обрушением кровли, поэтому производство закладочных работ и организация укладочного хозяйства не предусматривается.

Техническим проектом строительства шахты "Джебарики-Хая" (пересмотр 1982 г.) была принята бесцеликовая схема подготовки выемочных столбов с повторным использованием выемочного штрека, поддерживаемого на границе с отработанным пространством трехрядной органной крепью.

Отработка запасов производится длинными столбами от границ шахтного поля через один столб, в целях достижения устоявшегося горного давления на пропущенном столбе при его подготовке и отработке.

Институт "Востсибгипрошахт" согласовал изменение порядка отработки от проектного письмом 21.02.91 г. № 04-091416. Размеры предохранительных целиков для новых условий с институтом не согласовывались.

В 1992 году шахтой в целях определения оптимальных размеров межлавных целиков привлекался институт ВНИМИ, который при помощи приборов и тензодатчиков определял величину горного давления в подготовительных выработках, пройденных вблизи отработанных лав и выдал рекомендации по размерам межлавных целиков.

Исходя из рекомендаций ВНИМИ и опыта работы шахты были приняты величины целиков между проводимыми выработками по нарезке очередных столбов и отработанных лав в следующих величинах:

а) Вентиляционный штрек – отработанная лава 4¸5 м;

б) Конвейерный штрек – отработанная лава 5¸7 м;

в) Подготовительная выработка, проводимая к неотработанной лаве – не менее 12 м с учетом фактического влияния горного давления при погашении лавы.

В связи с увеличением горного давления на выработки при нарезке очередных столбов, дирекция шахты письмом 14.02.02 № 1-1-15/32.6 обратилась к институту "Востсибгипрошахт" с просьбой предусмотреть оставление целиков угля в размере 10 м к отработанной лаве.

Протоколом технического совещания по проектированию подготовки и отработки шахтного поля № 3 по пласту "Верхний" ш. "Джебарики-Хая" ГУП "Якутуголь", г. Иркутск, 10-14 сентября 2001 г. было принято решение:

на основании заключительной части "Отчета о научно-исследовательской работе" определение оптимальных размеров межлавных целиков в условиях шахты "Джебарики-Хая" и наличия нескольких тектонических нарушений в каждой лаве, ширину межлавных целиков принять 15 метров.

Дата добавления: 2015-08-27; просмотров: 155 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Кайнозой | | | Технология разработки нарушенных угольных пластов |