Читайте также:

|

Перше низькотемпературне сховище скрапленого метану було споруджено в 1939 р. в штаті Віргінія (США). Зріджений газ зберігався протягом чотирьох місяців в горизонтальному циліндричному резервуарі ємністю близько 60 м 3. Резервуар був виготовлений з нікелевої сталі (2% Ni) і ізольований пробковими плитами товщиною близько 600 мм. У 1941 р. поблизу Клівленда (штат Огайо, США) було введено в експлуатацію низькотемпературне сховище скрапленого метану, що складалося з чотирьох великих резервуарів загальною ємністю 15 450 м 3. У 1954 р. в Радянському Союзі був побудований завод зрідженого метану, на якому передбачалося спорудити два низькотемпературних сховища: мале (оперативного характеру) і велика для більш тривалого зберігання. Першими ізотермічними резервуарами, що з'явилися в кінці 50-х років, були металеві резервуари так званої "самонесущей" конструкції. Влітку 1964 почалася будівництво станції покриття піків нерівномірності газоспоживання в районі Бірмінгема (США). У систему зрідження, зберігання і регазифікації метану було включено сховище, ємність першої черги якого становить 28 тис. м 3 зрідженого метану при температурі зберігання - 161 ° С.

Ідея створення льдогрунтового сховища для зрідженого метану належить Н.С.Куперу (США). Запропонований ним тип безпечного сховища представляв споруда досить глибокої вироблення (значно нижче поверхні) з ізоляцією стінок грунту паронепроникними листовими або рулонними матеріалами. Проект льдогрунтового сховища місткістю 10 тис. м 3 разрабативаля також і в СРСР, ВНІІпромгазом.

Вертикальні циліндричні ізотермічні резервуари набули найбільшого поширення в світовій практиці. Незважаючи на те, що при великих обсягах сховищ підземний спосіб зберігання газів має значні економічні переваги, наземні резервуари для низькотемпературного зберігання газів широко застосовують у різних галузях техніки. Вертикальні циліндричні ізотермічні резервуари класифікують за такими ознаками: - конструктивним виконанням стінок резервуара - одностінні, двостінні, з внутрішньою мембраною; - конструктивним виконанням внутрішньої даху - самонесуча і підвісна; - типом ізоляції - екранна, пориста, Засипна, жорстка; - вживаним матеріалом - металеві, залізобетонні, комбіновані.

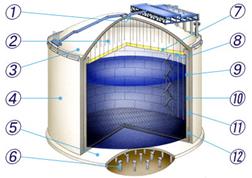

Створення ізотермічних резервуарів мембранної конструкції дозволило збільшити корисні обсяги ємностей для зберігання зріджених газів до 130-140 тис. м 3 і більше. Ще один варіант, який застосовується для зберігання СПГ - резервуар із замкнутою зовнішньою оболонкою. Конструкція широко вживаного в світі залізобетонного резервуару з замкнутою оболонкою представлена на малюнку 2.

Рисунок 2 - Залізобетонний ізотермічний резервуар із замкнутою зовнішньою оболонкою: 1 - підкладка даху; 2 - підвіска; 3 - залізобетонна дах, 4 - бокова стінка з портландцементу; 5 - залізобетонна стіна підстави; 6 - залізобетонні палі; 7 - ізоляція даху; 8 - підвісна платформа; 9 - внутрішній корпус; 10 - теплоізоляція стінки резервуара; 11 - підкладка; 12 - вторинна перегородка

Рисунок 2 - Залізобетонний ізотермічний резервуар із замкнутою зовнішньою оболонкою: 1 - підкладка даху; 2 - підвіска; 3 - залізобетонна дах, 4 - бокова стінка з портландцементу; 5 - залізобетонна стіна підстави; 6 - залізобетонні палі; 7 - ізоляція даху; 8 - підвісна платформа; 9 - внутрішній корпус; 10 - теплоізоляція стінки резервуара; 11 - підкладка; 12 - вторинна перегородка

З точки зору безпеки резервуари ЗПГ з подвійною стінкою, внутрішній резервуар яких виготовлений із сталі з вмістом нікелю 9%, а зовнішній з попередньо напруженого бетону, що має обкладку від витоків на внутрішній поверхні, бетонний дах і днище, з системою захисту кутів і дна - це ефективне, а також довговічне економічне рішення. У зарубіжній практиці найбільшого поширення набули конструкції дахів, що збираються і зварюються з окремих елементів на днищі резервуара з наступним пневмопідйомом в проектне положення. У конструкції з самонесущей внутрішньої дахом надлишковий тиск газу сприймається внутрішнім резервуаром. У міжстінний простір подається інертний газ, наприклад азот, який сушить теплоізоляцію в процесі експлуатації. Для зберігання азоту використовують спеціальний газгольдер. У світовій практиці широко поширена також конструкція підвісної плоского даху. Принципова відмінність такої конструкції від конструкції з самонесущей внутрішньої дахом полягає в тому, що пари продукту вільно проникають в міжстінний простір через зазор між дахом і стінкою або через спеціальні отвори в підвісну даху. Багато фірм, які застосовували одностінні резервуари, в даний час вважають за краще споруджувати двостінні конструкції. Це пояснюється тим, що відносно висока початкова вартість двостінних резервуарів окупається значною економією експлуатаційних витрат. Різновидом наземних ізотермічних резервуарів є металеві вертикальні циліндричні резервуари, заглиблені в грунт, зазвичай на висоту корпусу (це робиться з міркувань безпеки, для того щоб максимальний рівень взлива продукту не перевищував рівня поверхні землі). Схема заглибленого ізотермічного резервуара наведена на малюнку 3.

Малюнок 3 - Схема конструкції заглибленого ізотермічного резервуару:

1 - залізобетонна дах; 2 - сталевий дах, 3 - підвісна платформа, 4 - теплоізоляція із скловати; 5 - не містить фреону тверда поліуретанова ізоляція; 6 - мембрана з нержавіючої сталі, що містить 18% Cr і 8% Ni; 7 - залізобетонна стінка;

8 - залізобетонна шпунтова стінка; 9 - бічний підігрівач; 10 - залізобетонне дно; 11 - підігрівач основи; 12 - підстава з гравію

Розрізняють два типи конструкції заглиблених ізотермічних резервуарів: 1) Тип з підвісною платформою (малюнок 4)

Малюнок 4 - Заглиблений резервуар з підвісною платформою:

1-купольна дах; 2-підвісна платформа; 3-берма (горизонтальна майданчик на укосі); 4-ізоляція на підвісній платформі; 5-ізоляція стінки і днища; 6-підігрівач; 7-насосна майданчик; 8-трубопровідна обв'язка і естакада; 9-мембрана; 10-стінка і підставу; 11-каркас поршневого насоса.

Тип резервуара з дахом, що має внутрішню ізоляцію (малюнок 5)

Рисунок 20 - Заглиблений резервуар з дахом, що має внутрішню ізоляцію: 1-Мініатюрна дах; 2-Берма (горизонтальна майданчик на укосі); 3-Ізоляція стінки і днища; 4-Підігрівач; 5-Насосна майданчик; 6-Трубопровідна обв'язка і естакада; 7-Ізоляція даху; 8-Мембрана; 9-Стінка і підставу; 10-Каркас поршневого насоса

Заглиблені резервуари принципово не відрізняються від наземних резервуарів відкритої установки, але через необхідність проведення складних і трудомістких земляних робіт, влаштування спеціальних фундаментів з дренажем і гідроізоляцією більш дороги, хоча разом з тим більш надійні, особливо в районах з підвищеною сейсмічністю.

Основною сировиною для одержання зріджених вуглеводних газів є штучні і природні нафтові гази:

а) попутний нафтовий газ на газобензинових заводах;

б) газ термічної і термокаталітичної переробки нафти і нафтопродуктів на установках термічного каталітичного крекінгу, піролізу і коксування, алкілювання й інших процесів;

в) штучні гази на заводах синтетичного моторного палива (заводи деструктивно-гідрогенізаційної переробки вугілля і важких нафтопродуктів, синтезу моторного палива з оксиду вуглецю і водню й ін.);

г) природні гази, які містять крім метану, деяку кількість більш важких вуглеводнів. Так як в природних газах вміст більш важких вуглеводнів (пропану і бутану) невеликий, зріджений газ одержують з них дуже рідко;

д) газоконденсатні родовища промислового значення.

Найбільшу цінність для одержання рідких вуглеводневих газів мають попутні нафтові гази. Нафта на виході сепараторів, в залежності від режиму сепарації, також містить значну кількість розчинених у ній важких вуглеводневих газів. Гази, які виділяються з нафти, після сепараторів містять близько 30% пропану, 30-35% бутану і близько 30% газового бензину. Ці отримані в результаті стабілізації нафти гази є цінними для виробництва зріджених газів, які, як правило, і вилучаються на газобензинових заводах.

Дата добавления: 2015-08-26; просмотров: 206 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Умови утримання | | | Стаття 1. Судова влада |