Читайте также:

|

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений - технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое.растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе исследуется структура металла при увеличении в 50 - 2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры. Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Применяют также и методы контроля с разрушением изделия. В ходе таких испытаний устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т.е. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

| Дефекты сварных швов и соединений |

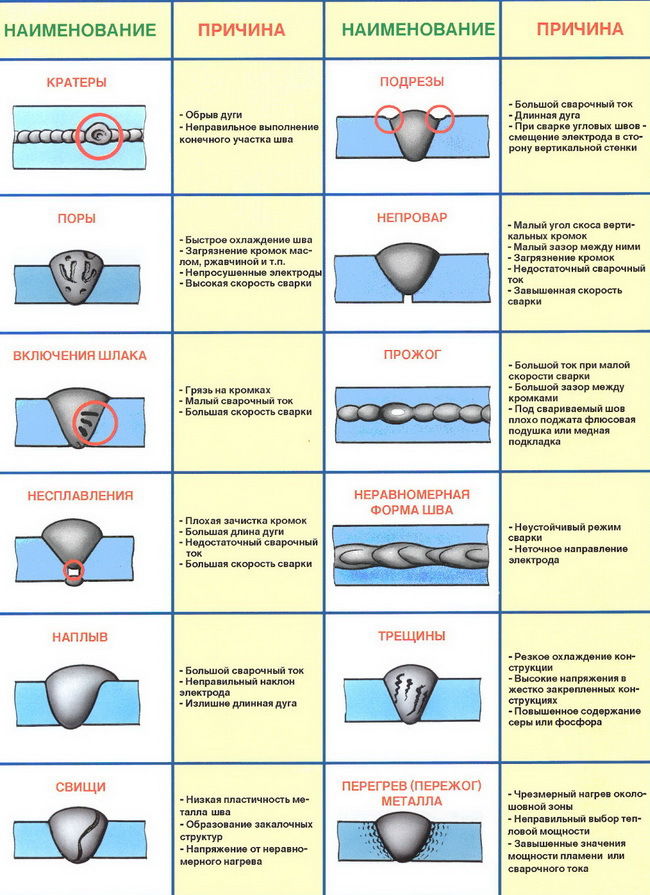

ОСНОВНЫЕ ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ

КРИТЕРИИ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ ДЕФЕКТОВ В СВАРНЫХ КОНСТРУКЦИЯХ

Существующие нормы допустимых дефектов составлены главным образом из технологических возможностей производства, а в ряде случаев и волевым порядком, с ссылкой на опыт эксплуатации. По вопросу влияния дефектов сварки (непроваров, пор, включений и т. д.) выполнено большое количество работ, однако до настоящего'' времени не удалось выработать единый подход к оценке влияния технологических дефектов на служебные характеристики сварных конструкций, что сдерживает разработку и внедрение научно обоснованных норм по допустимым отклонениям. Анализ результатов экспериментальных и теоретических исследований по влиянию технологических отклонений (дефектов сварки) на служебные характеристики сварных соединений, позволяет утверждать, что при составлении нормативов по допустимым отклонениям необходимо рассматривать дефекты, как концентраторы и учитывать:

1. Чувствительность сварных соединений к концентрации напряжений в зоне дефекта. 2. Концентрацию напряжений, вызванную формой шва и дефектом. 3. Характер действующих нагрузок.

Критериями чувствительности сварных соединений к дефектам являются: при переменных (вибрационных) нагрузках- предел выносливости, а при статических нагрузках - предел прочности.Чувствительность к дефектам-концентраторам зависит от свойста основного металла, металла шва и технологии сварки. Сварные соединения низкоуглеродистой стали (автоматическая и ручная сварка), стали Х18Н10Т (сварка в аргоне) не чувствительны к концентрации напряжений при статических нагрузках. Сварные соединения низколегированных сталей, сплавов АМг-6, Д16Т- чувствительны к концентрации напряжений при статических нагрузках. При вибрационных нагрузках все сварные соединения чувствительны к дефектам-концентраторам. В сварных соединениях, чувствительных к концентрации напряжений, при определении допустимости оставления в конструкции выявленных дефектов необходимо предварительно оценить влияние формы шва на механические характеристики сварных соединений, которая может значительно превысить влияние дефекта. Для разбраковки сварных соединений по результатам неразрушающего контроля предлагается метод, предусматривающий сопоставление теоретических коэффициентов концентрации напряжений формы сварного шва и выявленного по снимку или ультразвуком дефекта. Метод разбраковки, названный «методом концентрации напряжений», основывается на предположении, что статический и динамический характер разрушения сварных соединений с технологическими концентраторами, имеющими конечный радиус, в том числе и от формы шва, должен быть приблизительно идентичный для одного и того же материала, если упругие коэффициенты их одинаковые. Для материалов и' соединений, чувствительных к концентрации напряжений, разрушение всегда начинается в точках с максимальной концентрацией напряжений. Для определения теоретического коэффициента концентрации напряжений выявленного дефекта необходимо знать параметры дефекта. Для сферических пор концентрация напряжений и прочность зависит не от величины поры, а от расположения пор в сечении шва и расстояния между ними. Для оценки концентрации напряжений от внутренних дефектов (пор, включений и т.д.) в общем случае требуется решение объемной задачи, то есть определение объемного коэффициента концентрации. Установлено, что объемный коэффициент концентрации и влияние на прочность сварного соединения объемных дефектов заметноменьше, чем у протяженных дефектов. Метод сопоставления коэффициента концентрации напряжений применим к дефектам, имеющим конечный радиус (поры, включения) и не распространяется на такие дефекты, как непровар_и окисные пленки. Необходимость учета характера действующих нагрузок и формы шва при назначении норм допустимости дефектов в сварных конструкциях подтверждается полученными экспериментальными данными по влиянию смещения кромок, шлаковых включений, пористости и других дефектов на прочность и выносливость сварных соединений.

КРИТЕРИИ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ ДЕФЕКТОВ В СВАРНЫХ КОНСТРУКЦИЯХ

Существующие нормы допустимых дефектов составлены главным образом из технологических возможностей производства, а в ряде случаев и волевым порядком, с ссылкой на опыт эксплуатации. По вопросу влияния дефектов сварки (непроваров, пор, включений и т. д.) выполнено большое количество работ, однако до настоящего'' времени не удалось выработать единый подход к оценке влияния технологических дефектов на служебные характеристики сварных конструкций, что сдерживает разработку и внедрение научно обоснованных норм по допустимым отклонениям. Анализ результатов экспериментальных и теоретических исследований по влиянию технологических отклонений (дефектов сварки) на служебные характеристики сварных соединений, позволяет утверждать, что при составлении нормативов по допустимым отклонениям необходимо рассматривать дефекты, как концентраторы и учитывать:

1. Чувствительность сварных соединений к концентрации напряжений в зоне дефекта. 2. Концентрацию напряжений, вызванную формой шва и дефектом. 3. Характер действующих нагрузок.

Критериями чувствительности сварных соединений к дефектам являются: при переменных (вибрационных) нагрузках- предел выносливости, а при статических нагрузках - предел прочности.Чувствительность к дефектам-концентраторам зависит от свойста основного металла, металла шва и технологии сварки. Сварные соединения низкоуглеродистой стали (автоматическая и ручная сварка), стали Х18Н10Т (сварка в аргоне) не чувствительны к концентрации напряжений при статических нагрузках. Сварные соединения низколегированных сталей, сплавов АМг-6, Д16Т- чувствительны к концентрации напряжений при статических нагрузках. При вибрационных нагрузках все сварные соединения чувствительны к дефектам-концентраторам. В сварных соединениях, чувствительных к концентрации напряжений, при определении допустимости оставления в конструкции выявленных дефектов необходимо предварительно оценить влияние формы шва на механические характеристики сварных соединений, которая может значительно превысить влияние дефекта. Для разбраковки сварных соединений по результатам неразрушающего контроля предлагается метод, предусматривающий сопоставление теоретических коэффициентов концентрации напряжений формы сварного шва и выявленного по снимку или ультразвуком дефекта. Метод разбраковки, названный «методом концентрации напряжений», основывается на предположении, что статический и динамический характер разрушения сварных соединений с технологическими концентраторами, имеющими конечный радиус, в том числе и от формы шва, должен быть приблизительно идентичный для одного и того же материала, если упругие коэффициенты их одинаковые. Для материалов и' соединений, чувствительных к концентрации напряжений, разрушение всегда начинается в точках с максимальной концентрацией напряжений. Для определения теоретического коэффициента концентрации напряжений выявленного дефекта необходимо знать параметры дефекта. Для сферических пор концентрация напряжений и прочность зависит не от величины поры, а от расположения пор в сечении шва и расстояния между ними. Для оценки концентрации напряжений от внутренних дефектов (пор, включений и т.д.) в общем случае требуется решение объемной задачи, то есть определение объемного коэффициента концентрации. Установлено, что объемный коэффициент концентрации и влияние на прочность сварного соединения объемных дефектов заметноменьше, чем у протяженных дефектов. Метод сопоставления коэффициента концентрации напряжений применим к дефектам, имеющим конечный радиус (поры, включения) и не распространяется на такие дефекты, как непровар_и окисные пленки. Необходимость учета характера действующих нагрузок и формы шва при назначении норм допустимости дефектов в сварных конструкциях подтверждается полученными экспериментальными данными по влиянию смещения кромок, шлаковых включений, пористости и других дефектов на прочность и выносливость сварных соединений.

|

Дата добавления: 2015-08-18; просмотров: 164 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Методы неразрушающего контроля сварных соединений | | | БИЛЕТ № 1 |