Существуют различные виды ТЭ. Их обычно классифицируют по используемому топливу, рабочему давлению и температуре, что определяет область применения, КПД, вид топлива и тип катализатора, используемый в ТЭ { Прим. ред.: и многим другим параметрам }.

Наибольшее распространение получила классификация топливных элементов по типу электролита как среды для внутреннего переноса ионов (протонов). Электролит между электродами определяет операционную температуру и от этой температуры зависит тип катализатора. Выбор топлива и окислителя, подаваемых в ТЭ, определяется, в первую очередь, их электрохимической активностью (то есть скоростью реакции на электродах), стоимостью, возможностью легкого подвода топлива и окислителя в ТЭ и отвода продуктов реакции из ТЭ. Водород считается основным источником топлива для ТЭ, однако процесс преобразования топлива позволяет извлекать водород и из других его видов, включая метанол, природный газ, нефть и др. { Прим. ред.... и крайне неэффективен пока что... }

В настоящее время известно несколько типов топливных элементов, различающихся составом использованного электролита:

1. Топливные элементы с ионообменной мембраной (Proton Exchange Membrane Fuel Cells)/твердо-полимерные ТЭ (Polymer Electrolyte Membrane Fuel Cells) - PEMFC.

2. Топливные элементы на основе ортофосфорной (фосфорной) кислоты (Phosphoric Acid Fuel Cells, PAFC).

3. Топливные элементы на основе расплавленного карбоната (Molten Carbonate Fuel Cells, MCFC).

4. Твердотельные оксидные топливные элементы (Solid Oxide Fuel Cells, SOFC).

5. Щелочные топливные элементы (Alkaline Fuel Cells, AFC).

6. Топливные элементы с прямым окислением метанола (Direct Methanol Fuel Cells, DMFC), топливные элементы с прямым окислением этанола (Direct Еthanol Fuel Cells, DЕFC).

Во многом именно температура определяет область применения топливных элементов. Например, высокая температура критична для ноутбуков, поэтому для этого сегмента рынка разрабатываются топливные элементы с ионообменной мембраной, отличающиеся низкими рабочими температурами.

Для автономного энергоснабжения зданий необходимы топливные элементы высокой установочной мощности, и при этом имеется возможность использования тепловой энергии, поэтому для этих целей могут использоваться и топливные элементы других типов.

Для автомобильной промышленности наиболее оптимальными являются PEMFC, SOFC, DMFC и DЕFC.

Топливные элементы с ионообменной мембраной (PEMFC)

Твердо-полимерные топливные элементы, называемые также ТЭ с ионообменной мембраной, обеспечивают высокую мощность и обладают низким весом и объемом по сравнению с другими топливными элементами. Отличительной особенностью PEM-элементов является применение графитовых электродов и твердополимерного электролита (или, как его еще называют, ионообменной мембраны — Proton Exchange Membrane). В качестве топлива в PEM-элементах используется чистый водород, а роль окислителя выполняет содержащийся в воздухе кислород.

Водород подается со стороны анода, где происходит электрохимическая реакция:

2H2 = 4H+ + 4e.

Ионы водорода перемещаются от анода к катоду через электролит (ионный проводник), в то время как электроны — через внешнюю цепь. На катоде, со стороны которого подается окислитель (кислород или воздух), происходит реакция окисления водорода с образованием чистой воды:

O2 + 4H+ + 4e = 2H2O.

Рис. 1. Схема устройства PEMFC.

Одна ячейка такого элемента (Рис. 1), состоящая из пары электродов и ионообменной мембраны, способна генерировать напряжение порядка 0,7 В. Для увеличения выходного напряжения массив отдельных ячеек соединяется в батарею.

Рабочая температура PEM-элементов составляет около 80 °С. При таких условиях электрохимические реакции протекают слишком медленно, поэтому в конструкции элементов данного типа используется катализатор — обычно тонкий слой платины на каждом из электродов.

Существует несколько ограничений, препятствующих более широкому распространению данной технологии. Это относительно высокая стоимость материалов для изготовления мембран и катализатора. Кроме того, в качестве топлива можно использовать только чистый водород.

Эти топливные элементы отличаются высокой удельной мощностью, позволяют быстро регулировать выходную мощность, могут быть быстро включены. Недостаток этого типа элементов - высокие требования к качеству топлива, поскольку загрязненное топливо может вывести из строя мембрану. Номинальная мощность топливных элементов этого типа составляет 1--100 кВт. В настоящее время на базе PEM-элементов созданы действующие прототипы энергоустановок мощностью до 500 кВт; в стадии разработки находятся устройства мощностью до 250 кВт

PEM-элементы способны работать при относительно низкой температуре окружающей среды и обладают довольно высокой эффективностью (КПД составляет от 40 до 50%). Низкотемпературный режим работы позволяет им начать работу быстрее (минимальный прогрев) и приводит к меньшему износу составляющих блоков системы, в результате чего наблюдается более долгий срок службы. Однако для их функционирования требуется дорогостоящий катализатор (как правило, платина). Платиновый катализатор весьма чувствителен к угарному газу, образующемуся как побочный продукт во время реакции в ТЭ, поэтому для его работы необходимо использовать дополнительный реактор, позволяющий снизить содержание CO в топливном газе (в случае использования углеводородного топлива для генерации водорода). Это также добавляет стоимость. Разработчики в настоящее время изучают Pt/Ru катализаторы, которые более устойчивы к присутствию CO.

Топливные элементы с протонообменной мембраной первоначально были разработаны корпорацией «General Electric» в 1960-х годах по заказу НАСА. Этот тип топливных элементов применяется в качестве источников питания для широкого спектра различных устройств, в т. ч. опытных образцов и прототипов, от мобильных телефонов до автобусов и стационарных систем питания. Низкая рабочая температура позволяет использовать такие элементы для питания различных типов сложных электронных устройств. Менее эффективно их применение в качестве источника тепло- и электроснабжения общественных и промышленных зданий, где требуются большие объемы тепловой энергии. В то же время, такие элементы перспективны в качестве автономного источника электроснабжения небольших жилых зданий типа коттеджей, построенных в регионах с жарким климатом.

Твердотельные оксидные топливные элементы (SOFC)

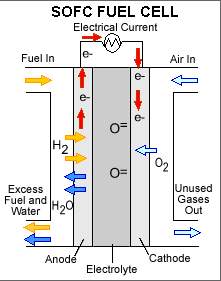

Твердотельные оксидные топливные элементы отличаются простотой конструкции (Рис. 2), но пока что обычно функционируют при достаточно высоких температурах - 700-1000 °C. Такие высокие температуры позволяют использовать относительно «грязное», неочищенное топливо. Эти особенности позволяют их использовать как крупные стационарные источники электрической энергии.

Рис. 2. Схема устройства SOFC.

В SOFC применяется керамический электролит на основе оксида циркония (ZrO2), стабилизированного оксидом иттрия (Y2O3). На катоде происходит электрохимическая реакция с образованием отрицательно заряженных ионов кислорода:

O2 + 4e = 2O2–

Отрицательно заряженные ионы кислорода движутся в электролите по направлению от катода к аноду, где происходит окисление топлива (обычно — смеси водорода с монооксидом углерода с образованием воды и углекислого газа):

H2 + O2– = H2O + 2e–

CO + O2– = CO2 + 2e–

Теоретические основы создания твердотельных оксидных топливных элементов были заложены еще в конце 1930-х годов, когда швейцарские ученые Бауэр (Emil Bauer) и Прейс (H. Preis) экспериментировали с цирконием, иттрием, церием, лантаном и вольфрамом, используя их оксиды в качестве электролитов.

Первые опытные образцы таких топливных элементов были созданы в конце 1950-х годов рядом американских и голландских компаний. Большинство этих компаний вскоре отказались от дальнейших исследований из-за технологических трудностей, однако одна из них, «Westinghouse Electric Corp.» (сейчас «Siemens Westinghouse Power Corporation»), продолжила работы. В настоящее время эта компания принимает предварительные заказы на коммерческую модель твердотельного оксидного топливного элемента трубчатой топологии, появление которой ожидается в этом году. Рыночный сегмент таких элементов - стационарные установки для производства электрической энергии мощностью от 250 кВт до 5 МВт.

Топливные элементы типа SOFC продемонстрировали очень высокую надежность. Например, прототип топливного элемента производства «Siemens Westinghouse» наработал 16 600 часов и продолжает работать, что стало самым длительным непрерывным сроком эксплуатации топливного элемента в мире.

Компоненты SOFC обладают более высокой химической стабильностью, анод, катод и электролит изготовлены из специальных сортов керамики. Наиболее часто в качестве электролита используются смесь оксида циркония и оксида кальция, но могут использоваться и другие оксиды. Электролит образует кристаллическую решетку, покрытую с обеих сторон пористым электродным материалом. Конструктивно такие элементы выполняются в виде трубок или плоских плат, что позволяет при их изготовлении использовать технологии, широко применяемые в электронной промышленности. В результате твердотельные оксидные топливные элементы могут работать при очень высоких температурах, поэтому их выгодно использовать для производства и электрической, и тепловой энергии.

В таблице представлены сравнительные характеристики PEMFS и SOFC.

| Тип элемента | Рабочие темпера-туры, °С | КПД, % | Используемые реагенты | Применение | ||

| элек-трич. | сумм. | топливо | окисли-тель | |||

| Твердо-полимерныеТЭ (PEMFC). | 30–160 | до 40 | 50–70 | водород, метанол,и др. | воздух | спецтехника, электромобили, портативная аппаратура, децентрал.энерго-снабжение |

| Твердо-оксидныеТЭ (SOFC). | 700–1000 | 50–60 | 70–80 | метан, продукты конверсии углеводо-родов,биогаз | воздух | стационарные и мобильные источники электро- и теплоснабжения, |

В PEMFC в качестве электролита используется твердая полимерная мембрана с протонной проводимостью (Proton Exchange Membrane, PEM). Неподвижный твердый электролит упрощает герметизацию в процессе производства, уменьшает коррозию, и обеспечивает более долгий срок службы топливного элемента. В качестве катализатора в них используется платина и ее сплавы, осажденные на углеродном носителе. PEMFC работают при относительно низких температурах, что значительно расширяет область их применения.

В SOFC в качестве электролита используется керамический материал с кислородоионной проводимостью. Электроды не содержат дорогостоящих металлов. SOFC работают при температурах 600 - 1000°C, что позволяет использовать относительно загрязненные виды топлива, например, получаемые при газификации угля.

На данный момент из известных топливных элементов наибольшее распространение и применение в области стационарных систем нашли SOFC, MCFC и PEMFC. Основными поставщиками на Европейский рынок топливных элементов для стационарного применения являются Ваllard, Vaillant, UTC Power, Plug Power, Nuvera (PEMFC), CeresPower, Bloomenergy, Siemens, Ceramic Fuel Cells Ltd (SOFC).

Топливные элементы с прямым окислением метанола (DMFC) и топливные элементы с прямым окислением этанола (DЕFC)

Элементы с прямым окислением метанола/этанола являются одним из вариантов реализации элементов с ионообменной мембраной. Топливом для DMFC-элементов служит водный раствор метилового/этилового спирта (метанола/этанола). Необходимый для реакции водород (и побочный продукт в виде углекислого газа) получается за счет прямого электроокисления раствора метанола/этанола на аноде:

CH3OH (C2H5OH) + H2O = CO2 + 6H+ + 6e.

На катоде происходит реакция окисления водорода с образованием воды:

3/2O2 + 6H+ + 6e = 3H2O.

Рабочая температуры DMFC-элементов составляет примерно 120 °С, что немного выше по сравнению с водородными элементами. Недостатком низкотемпературного преобразования является более высокая потребность в катализаторах. Это неизбежно приводит увеличению стоимости таких топливных элементов, однако данный недостаток компенсируется удобством использования жидкого топлива и отсутствием необходимости в применении внешнего конвертора для получения чистого водорода. Топливные элементы фосфорной кислоты более терпимы к примесям топлива, генерирующего водород, чем другие ТЭ, но менее мощны, учитывая тот же вес и объем.

Метаноловая и этаноловая топливные технологии являются относительно новыми по сравнению с другими топливными элементами на базе чистого водорода.

Дата добавления: 2015-08-17; просмотров: 67 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| РОССИЙСКАЯ АЗИЯ | | | Фосфорно-кислотные топливные элементы - РАFС |