Читайте также:

|

Нефть и природный газ, залегающие в недрах в своем естественном состоянии, подвергаются воздействию температур и давлений, значительно превосходящих атмосферные. Во всех нефтях растворено то или иное количество природного газа, и если последнее превышает количество газа, необходимое для полного насыщения нефти при свойственных данному природному резервуару температуре и давлении, избыточный свободный газ скапливается в виде газовой шапки. Изменения давления и температуры, происходящие при извлечении нефти из скважин и производстве химических анализов, приводят к испарению и выделению из нее, а также разрушению некоторых входящих в ее состав углеводородов. Именно поэтому трудно и даже подчас невозможно получить точные аналитические данные о всех насчитывающихся тысячами химических соединениях, которые содержатся в нефти, залегающей в пластовых условиях. Первоначальный состав нефти можно определить в лучшем случае только приблизительно. Трудность выделения из нефти отдельных углеводородов (УВ) может быть проиллюстрирована хотя бы тем фактом, что на извлечение и анализ только 234 входящих в состав нефти соединений потребовалось 37 лет. Огромные успехи, достигнутые в области разработки методов анализа УВ, к числу которых относится внедрение в практику исследований газовой хроматографии и масс-спектрометрии, а также разработка вопросов геохимии содержащихся в УВ изотопов, сделали возможным быстрое анализирование молекул УВ и уточнили наши представления о составе многих нефтяных фракций.

Геологов интересуют прежде всего химические и физические свойства входящих в состав нефти соединений в условиях недр; в частности химическая природа и характер превращений соединений, возникающих вследствие неоднократных изменений в течение геологического времени пластовых температур и давлений ‑ изменений, сопутствующих образованию, миграции и аккумуляции УВ. С другой стороны, специалиста по нефтепереработке больше интересует, какое из многочисленных, имеющих промышленное значение соединений можно получить искусственным путем из данной нефти на нефтеперерабатывающем предприятии. Многие, если не большинство, из этих искусственно получаемых продуктов не имеют аналогов в составе нефтей и природных газов, залегающих в природных резервуарах, однако понимание некоторых процессов, моделируемых в лабораториях и на нефтеперерабатывающих предприятиях, может оказать большую помощь в изучении вопросов генезиса естественных УВ и асфальтово-смолистых веществ.

Несмотря на свое, казалось бы, полное, сходство, нефти из двух различных природных резервуаров никогда не бывают абсолютно одинаковыми, ввиду того что каждая из них состоит из смеси бесчисленного количества различных УВ. Однако типовые химические анализы нефтей, природных газов и асфальтов характеризуются большим сходством данных, которые укладываются в общую схему, как, например в табл. 1.

Таблица 1 Химический состав типичных нафтидов (вес.%)

Химия нафтидов является разделом органической химии, которая представляет собой по существу химию соединений углерода [точнее, углерода и водорода]. Органическая химия [которую можно было бы называть химией кахигенов (Cahygens)] - это обширная и сложная отрасль науки; к настоящему времени установлено около полумиллиона различных соединений углерода, и еще большее число их, несомненно, ждет своего открытия. Простейшими органическими соединениями являются те из них, которые состоят лишь из углерода и водорода и известны как углеводороды. Последние составляют основную массу химических соединений, входящих в состав большинства нафтидов - природного газа, нефти и природного асфальта. Большая часть нафтидов содержит также ряд подчиненных элементов, таких, как сера, азот и кислород, которые, однако, соединяясь с органическим углеродом и водородом, образуют сложные молекулы.

Прежде чем приступить к рассмотрению вопросов химии нафтидов, полезно дать краткий обзор основных понятий и терминологии, используемых в химии углеводородов (УВ).

В насыщенных углеводородах (иногда называемых также алканами) валентность всех атомов углерода насыщена одиночными связями. Например, все парафины относятся к насыщенным УВ, поскольку в них каждый атом углерода соединен с другими атомами углерода лишь одной связью, а остальные электроны атома углерода имеют также одновалентные [ковалентные] связи с электронами атомов водорода. Насыщенные УВ более устойчивы и химически менее активны, так как внешние электронные оболочки входящих в их состав атомов углерода и водорода заполнены разделенными электронными парами. Таким образом, соединения этого типа обладают электронной структурой химически устойчивых и благородных инертных газов.

Ненасыщенными углеводородами называются соединения, в которых валентности некоторых атомов углерода не насыщаются одиночными связями, в результате чего такие атомы соединяются между собой двумя или тремя ковалентными связями. Примером может служить бензол С6Н6, в котором нет достаточного количества атомов водорода, способного удовлетворить потребность в электронах атомов углерода. В связи с этим три из шести атомов углерода соединены с другими его атомами двойными связями [в действительности строение бензола более сложное]. Ненасыщенные УВ менее устойчивы, чем насыщенные, и характеризуются по сравнению с последними более высокой химической активностью. Поэтому УВ с двойными и тройными связями легко вступают в соединение с другими веществами, а при нагревании разлагаются с переходом в более насыщенные УВ (с одиночными связями).

Изомерами называются вещества одинакового состава, но с различной молекулярной структурой и, следовательно, обладающие разными свойствами. Первым изомером в парафиновом [метановом] ряду УВ является изо-бутан С4Н10 (приставка «изо» означает «изомер»), характеризующийся разветвленной цепью в отличие от нормального бутана (м-бутана С4Н10). Структурные формулы этих двух соединений выглядят следующим образом:

Существуют также три пентана, характеризующиеся одинаковой молекулярной формулой С5Н12, содержащие 83,33% углерода и 16,67% водорода и имеющие молекулярный вес 72,15; однако каждый из них обладает своей, отличной от других температурой кипения:

Число изомеров быстро возрастает для все более высоких членов парафинового ряда. Существует 5 возможных изомеров гексана (СвН14), 18 изомеров октана (С8Н18), 75 изомеров декана (С10Н22) и 802 изомера тридекана (С13Н28). В олефиновом ряду (СnН2n) структурная изомерия начинается с третьего члена, или бутена (С4Н8), и возрастает до 13 изомеров у гексена (С6Н12), 27 изомеров у гептена (С7Н14) и т. д.

Математически рассчитано, что у парафиновых углеводородов, молекула которых содержит 18 атомов углерода и 38 атомов водорода, имеется 60 523 возможных изомера, причем количество их возрастает более чем вдвое¹ с появлением в молекуле каждого дополнительного атома углерода. Хотя, вероятно, лишь небольшая часть этих веществ в действительности присутствует в измеряемых количествах в нафтидах, нельзя лишний раз не подчеркнуть исключительной сложности состава семейства углеводородов.

Крекингом называется процесс, в результате которого менее летучие компоненты нафтидов подвергаются сложным изменениям при нагревании до высоких температур и большом давлении в присутствии или отсутствии катализаторов. В таких условиях связи между атомами углерода разрываются, и образуется несколько новых соединений с более низкими температурами кипения. Благодаря этому молекулы соединений с высокими температурами кипения преобразуются в новые соединения, попадающие уже в бензиновую фракцию. Таким образом, сложные молекулы, обладающие высоким молекулярным весом, «расщепляются» (cracked), или делятся на более простые. Крекинг как один из технологических процессов при переработке нефти дает возможность получать из каждого барреля нефти значительно большее количество бензина по сравнению с естественным содержанием в ней этой фракции до крекинга, а также создавать много новых соединений.

Полимеризация представляет собой, по существу процесс, обратный крекингу, поскольку она обусловливает соединение ряда малых молекул с образованием одной более крупной молекулы. Это процесс объединения простых молекул, ведущий к возникновению более сложных.

Гидрогенизацией именуется процесс присоединения дополнительных атомов водорода к атомам углерода с двойными и тройными связями. Гидрогенизация превращает ненасыщенные углеводороды в соединения, молекулы которых содержат большее количество атомов водорода, и в конце концов переводит их в насыщенные углеводороды с одиночными ковалентными связями. Водород всегда добавляется в виде одной молекулы. Приведем следующий пример гидрогенизации:

Источник водорода, необходимого для образования нафтидов с насыщенными УВ, не известен. Водород может высвобождаться в результате вулканических процессов, протекающих в недрах Земли, в процессе разложения органического вещества под действием бактерий или при расщеплении и деградации молекул тяжелых нефтей с возрастанием температур и давлений по мере увеличения глубины погружения природного резервуара, что, возможно, сопровождается дополнительным воздействием каких-либо катализаторов, а также бактериальной или химической реакции, посредством которой H2S разлагается на свободную серу и Н2

6. Современное состояние нефтеперерабаты- вающей отрасли российской экономики характе- ризуется значительным отставанием уровня неф- тепереработки от объемов добычи сырья. Так, по данным Федеральной службы государствен- ной статистики, доля реализации (переработки) нефти на внутреннем рынке в январе – феврале 2009 г. составила только 48,4 % от ее добычи, а доля экспорта в добыче – 49,9 % [8]. Сложивша- яся ситуация стала следствием особенностей развития нефтедобычи и нефтепереработки в советское время, когда основным приоритетом являлось наращивание объемов добычи нефти (причем основная часть нефтедобычи была ори- ентирована на экспорт). На нефтеперерабатыва- ющих заводах (НПЗ) сооружались установки первичной перегонки с дополнением каталитичес- кого риформинга бензина и неглубокой гидроочи- стки дизельного топлива. При этом вторичным, углубляющим, процессам уделялось значитель- но меньше внимания и средств. В результате если мощности каталитического крекинга составля- ют в США 35 % от объема переработки нефти, то в России – только 6,6 %; мощности гидрокре- кинга – 9 % в США и 0,4 % – в России [1]. После распада СССР Россия получила «в наследство» устаревшие производства, характеризовавшиеся низкой глубиной пере- работки нефти (выход светлых нефтепродук- тов на российских НПЗ в среднем в 1,4– 1,6 раза ниже, чем в США и Западной Евро- пе) [2], невысоким качеством выпускаемых нефтепродуктов, отсталой производственной структурой, высокой степенью износа основ- ных фондов (до 80 %), высоким уровнем энер- гопотребления (удельный расход энергоресур- сов на действующих российских заводах в 2– 3 раза превышает зарубежные аналоги) [4]. Таким образом, российские нефтепере- рабатывающие предприятия отличаются низ- ким уровнем конверсии нефтяного сырья в более ценные продукты переработки. В сред- нем по Российской Федерации выход основ- ных видов моторного топлива (автобензин, дизельное топливо) уступает показателям нефтепереработки в промышленно развитых странах мира, а доля выработки топочного мазута наиболее высока. В современных условиях 19 из 27 НПЗ вхо- дят в состав вертикально интегрированных не- фтяных компаний, между которыми, в основном, поделен внутренний рынок. Суммарная мощ- ность российских НПЗ составляет 320 млн т и почти в 1,5 раза превышает потребности внут- реннего рынка [7]. В связи с этим реальный объем загрузки НПЗ составляет около 70 %, в то время как для мировой нефтепереработки из- за растущего спроса и высоких цен на нефте- продукты характерна загрузка, близкая к 100 %. Существенное отличие значений отноше- ния добычи нефти к переработке в крупнейших зарубежных нефтедобывающих компаниях мира и в основных нефтяных компаниях России вид- но из данных, приведенных в таблице.УПРАВЛЕНИЕ ЭКОНОМИЧЕСКИМ РАЗВИТИЕМ 112 И.А. Землянская. Проблемы и перспективы российской нефтеперерабатывающей отрасли Таблица Добыча и переработка нефти крупнейшими нефтегазовыми компаниями России и мира (2005 г.) * Компания Добыча, млн т Переработка, млн т Добыча/переработка ExxonMobil (США) 121 282 0,4 Royal Dutch/Shell (Нидер- ланды/Великобритания) 111 159 0,7 ВР (Великобритания) 95 158 0,6 ConocoPhillips (США) 45 130 0,3 ЛУКОЙЛ (Россия) 86 57 1,5 ТНК – ВР (Россия) 78 43 1,8 Роснефть (Россия) 75 22 3,5 Сургутнефтегаз 64 16 4,0 * Источник: [4; 6]. Если западные нефтяные компании, по- лучающие прибыли от нефтепереработки, до- купают нефть у других поставщиков, то рос- сийские компании вынуждены в основном ори- ентироваться на экспорт сырой нефти, по- скольку качество получаемых нефтепродук- тов затрудняет их реализацию за рубеж [4]. В структуре экспорта российской нефтепере- работки главным образом преобладают отно- сительно дешевые нефтепродукты, в том числе прямогонный бензин, вакуумный газойль, дизельное топливо низкого в сравне- нии с европейскими требованиями качества по содержанию серы, а также топочный ма- зут, базовые масла. Доля товарных нефтепро- дуктов с высокой добавленной стоимостью крайне мала. Еще одной проблемой остается сложив- шееся в предшествующий период неравно- мерное и нерациональное размещение нефте- перерабатывающих предприятий в хозяйствен- ном пространстве России. Большинство рос- сийских НПЗ расположены в глубине страны, вдали от морских экспортных перевалочных баз, что существенно снижает эффективность экспорта нефтепродуктов. Следствием наличия серьезных проблем, связанных с размещением предприятий отрас- ли, является рост числа мини-НПЗ с мощно- стью по первичной переработке от 10 до 500 тыс. т [4]. В настоящее время ими произ- водится около 2 % от всех производимых в стране нефтепродуктов. Как правило, на та- ких нефтеперерабатывающих предприятиях осуществляется неквалифицированная пере- работка нефтяного сырья, при этом их функ- ционирование существенно осложняет эколо- гическую обстановку в регионах. Признаками улучшения ситуации в сфе- ре нефтепереработки являются существенное увеличение инвестиций российских нефтяных компаний в нефтепереработку, рост объемов переработки нефти, постепенное улучшение качества выпускаемых видов моторного топ- лива за счет отказа от производства этилиро- ванных автобензинов, увеличение доли выпус- ка высокооктановых бензинов и экологически чистого дизельного топлива. Обнадеживаю- щим показателем является также то, что пе- реработка стала расти быстрее, чем добы- ча. Так, в 2006 г. добыча по отношению к пре- дыдущему году выросла на 3%, а переработ- ка – на 7% [4]. Поскольку рациональное использование нефти – стратегическая задача для государ- ства, углубление ее переработки способству- ет экономии этого невосполнимого стратеги- ческого ресурса, позволяет из 1 тонны нефти получить в 1,5 раза больше ценных продук- тов [3], сохраняет нефть как ресурс для ее продажи и покрытия топливных потребностей страны. В Государственной программе «Энер- гетическая стратегия России до 2020 года» декларируется необходимость к 2010 г. дос- тигнуть глубины переработки нефти 75 %, а к 2020 г. – 85 % [10]. Указанная проблема мо- жет быть решена путем развития переработ- ки вакуумных дистиллятов и нефтяных остат- ков. Доля этих процессов (гидрокрекинг раз- ных видов, каталитический крекинг, термичес-УПРАВЛЕНИЕ ЭКОНОМИЧЕСКИМ РАЗВИТИЕМ ISSN 1998-992X. Вестн. Волгогр. гос. ун-та. Сер. 3, Экон. Экол. 2009. № 1 (14) 113 кие процессы) в производственных процессах на российских НПЗ в несколько раз ниже, чем в других странах. Чтобы решить указанные проблемы и обеспечить отвечающее мировому уровню ка- чество различных видов топлива и других неф- тепродуктов, необходимо сооружение новых и модернизация существующих технологических установок. Это требует значительных объемов инвестиций в нефтепереработку. Основным источником требуемых инве- стиций могут выступить доходы от экспорта нефтяного сырья. Однако в условиях модер- низации нефтеперерабатывающей отрасли вместо широко распространенного экспорта нефти необходима постепенная переориента- ция на экспорт нефтепродуктов. В этой свя- зи актуальной задачей отечественного неф- тегазового комплекса становится коренная перестройка перерабатывающей отрасли, целью которой будет замещение экспорта сырой нефти экспортом высококачественных нефтепродуктов. Это тем более актуально, поскольку мно- гие нефтедобывающие страны мира, прежде всего Иран, Саудовская Аравия, Кувейт, ОАЭ, Венесуэла и т. д., осуществляют активное строительство и ввод в действие новых мощ- ностей по переработке нефтяного сырья, что- бы экспортировать нефтепродукты и товары нефтехимии. Так, только в Катаре планирует- ся ввести перерабатывающих мощностей на 31 млн т. В то же время мировой тенденцией, наи- более ярко проявляющейся в промышленно- развитых странах-импортерах нефтепродук- тов, стало ужесточение экологического зако- нодательства, направленного на снижение вредных выбросов при сжигании топлива, а также на постоянный рост требований к ка- честву нефтепродуктов. Если говорить о наи- более важной продукции отрасли – моторном топливе, то, например, в странах ЕС наиболее быстро растет спрос на дистиллятное дизель- ное топливо и высококачественные бензины. Потребление бензинов в США и странах АТР также увеличивается. В меньшей степени будет расти спрос на реактивное топливо, а потребность рынка в котельном топливе бу- дет постепенно снижаться [4]. Эту мировую тенденцию необходимо учитывать при модер- низации российской нефтеперерабатывающей отрасли. В связи с этим важнейшей задачей яв- ляется улучшение эксплуатационных и эколо- гических характеристик моторных видов топ- лива. При этом необходимо широкое освое- ние процессов, обеспечивающих производство высокооктановых «экологически чистых» ком- понентов автомобильных бензинов, а также облагораживание средних нефтяных дистил- лятов, в том числе полученных деструктив- ными процессами переработки остатков с выработкой глубокоочищенного дизельного топлива. Приоритетным направлением совер- шенствования нефтепереработки в России является разработка и создание катализато- ров для основных каталитических процессов с высокой гидрообессеривающей активностью и гидрокрекирующей способностью, современ- ных катализаторов риформинга, высокоэффек- тивных реагентов, адсорбентов и абсорбен- тов, а также новых видов высокооктановых кислородосодержащих добавок к бензинам (в частности этилового спирта) и технологий их производства [3]. Необходимо отметить, что в совре- менных условиях 50–70 % катализаторов, используемых в нефтепереработке, и более 200 видов необходимых для военной и граж- данской техники присадок к топливу и мас- лам поставляется иностранными фирмами [4]. На российский рынок активно продви- нулись ведущие мировые лицензиары и ин- жиниринговые компании, обладающие зна- чительным финансовым потенциалом. Это привело к прекращению внедрения в Рос- сии новых отечественных технологических процессов нефтепереработки, вытеснению российских проектных организаций с оте- чественного рынка инжиниринговых услуг, резкому росту количества импортного обо- рудования при модернизации нефтеперера- батывающих заводов [5]. Учитывая сло- жившуюся в России экономическую ситу- ацию, более низкую цену отечественного оборудования и необходимость поддержки отечественных производителей в условиях мирового экономического кризиса, пред- ставляется целесообразным пересмотреть сложившиеся подходы и в большей мере привлекать к решению указанных задачУПРАВЛЕНИЕ ЭКОНОМИЧЕСКИМ РАЗВИТИЕМ 114 И.А. Землянская. Проблемы и перспективы российской нефтеперерабатывающей отрасли промышленные технологии, разработанные и апробированные отечественные техноло- гии, не уступающие по показателям запад- ным аналогам. Для обеспечения такого производства требуется реализация ряда мер, в числе ко- торых должны быть организационные и эко- номические. Необходимо усиление государ- ственного регулирования с целью защиты внутреннего рынка импортными и компен- сационными тарифами. Перспективной ме- рой можно считать процесс укрупнения рос- сийских проектных организаций. Наряду с укрупнением, отечественные проектные организации должны трансформироваться в компании, способные оказывать полный на- бор требуемых на рынке инжиниринговых услуг [4]. Также следует вводить новые стандар- ты, регламентирующие качество продукции на мировом уровне. При этом следует огра- ничить возможности производства нефтепе- реработчиками видов топлива, не соответ- ствующих современному уровню качества. С другой стороны, необходимо экономичес- ки стимулировать производство «экологичес- ки чистой» продукции с помощью эффектив- ной налоговой и акцизной политики, что сде- лает невыгодной выработку моторных видов топлива, не отвечающих современным тре- бованиям [3]. На ряде российских НПЗ в последние годы активно идет строительство новых ком- плексов глубокой переработки нефти (КГПН), ввод которых в эксплуатацию по- зволяет существенно увеличить глубину пе- реработки нефти, сократить количество про- изводимого НПЗ мазута, значительно повы- сить объемы выпуска светлых нефтепродук- тов, улучшить экологическую ситуацию в регионах расположения предприятий. Напри- мер, ООО «ЛУКОЙЛ-Волгограднефтепере- работка» ввело в строй установку каталити- ческого риформинга бензинов на НПЗ, что позволило увеличить долю производства высокооктановых автомобильных бензинов с 60 до 83 % от общего объема [9]. Следует отметить, что стремление со- ответствовать международным стандартам в области экологичности и качества производ- ственного процесса и продукции становится неотъемлемой составляющей корпоративных стратегий российских нефтяных компаний. Так, ООО «ЛУКОЙЛ-Нижневолжскнефть» сертифицировало систему экологического менеджмента на соответствие требованиям международных стандартов ISO 14001 и OHSAS 18001. На ООО «ЛУКОЙЛ-Волгог- раднефтепереработка» продолжается рекон- струкция, целью которой является обеспече- ние уровня современных европейских требо- ваний по ассортименту и качеству товарной продукции, улучшению экологической обста- новки в регионе. Однако необходимо учесть, что даже выполнение всех перечисленных мер не по- зволит достичь уровней нефтепереработки, предусмотренных «Энергетической стра- тегией России до 2020 года». Решение по- ставленных задач требует существенного увеличения инвестиций в модернизацию су- ществующих предприятий ТЭК и их корен- ную реконструкцию, изменения налогооб- ложения и стимулирования инвестиций в долгосрочные проекты по дальнейшей мо- дернизации НПЗ.

7. Извлеченная из скважин сырая нефть содержит попутные газы (50—100 м3/т), пластовую воду (200—300 кг/т) и растворенные в воде минеральные соли (10—15 кг/т), которые отрицательно сказываются на транспортировке, хранении и последующей переработке ее. Поэтому подготовка нефти к переработке обязательно включает следующие операции:

удаление попутных (растворенных в нефти) газов или стабилизация нефти;

обессоливание нефти;

обезвоживание (дегидратация) нефти.

Стабилизированная нефть

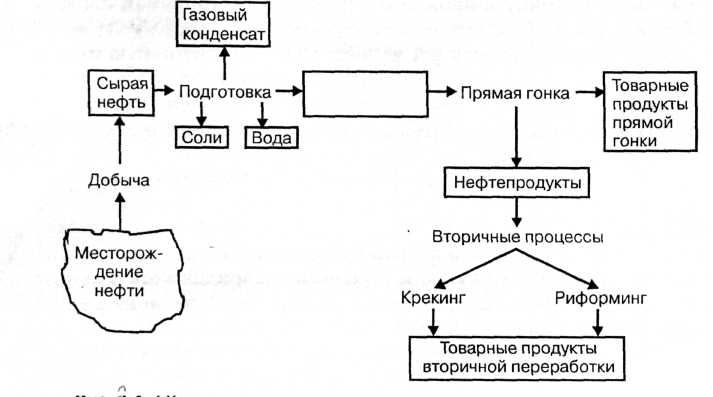

Рис. 1.1 - Общая схема переработки нефти

На крупных месторождениях нефти эти операции объединены в единую систему, включающую сбор, транспортировку и обработку нефти, газа и воды. На рис. 1.2 представлена подобная система.

Сырая нефть из скважин 1 под собственным давлением направляется к групповым замерным установкам (ГЗУ) 2, в которых нефтяной газ отделяется от жидкости и замеряются количества этих продуктов. Затем газ вновь смешивается с нефтью и водой и полученная смесь подается по коллектору (длиной до 1 км) 3 в дожимную насосную станцию 4, где газ отделяется от нефти. Газ поступает на газоперерабатывающий завод (ГПЗ) 5, а частично дегазированная нефть направляется на установку подготовки нефти (УПН) 6. На УПН проводятся операции окончательной дегазации, обессоливания и обезвоживания нефти. Газ далее направляется на ГПЗ, а вода — на установку очистки 7. Очищенная вода закачивается насосами 1 в нефтяной пласт через нагнетательные скважины 9. Обессоленная и обезвоженная нефть из УПН поступает в герметизированные резервуары

Рис. 1.2 - Схема сбора нефти, газа и воды на нефтяных промыслах

1—скважины, 2 — групповая замерная установка, 3 — коллектор, 4 — дожимная насосная станция, 5 — газоперерабатывающий завод, 6 — установка подготовки нефти, 7 — установка очистки воды, 1 — насосы, 9 — нагнетательные скважины, 10 — герметизированные резервуары, 11 — установка «Рубин», 12 — товарные резервуары, 13 – магистральный нефтепровод.

10, из которых насосами перекачивается в установку «Рубин»

для определения качества и количества нефти. При удовлетворительном результате нефть подается в товарные резервуары

и из них в магистральный нефтепровод 13, транспортирующий нефть на нефтеперерабатывающие заводы. При неудовлетворительном качестве подготовки нефти она возвращается из установки «Рубин» в УПН.

В настоящее время разрабатываются методы магистральной транспортировки газонасыщенных нефтей, то есть доставки потребителю нефти и газа по одному трубопроводу. Это позволяет уменьшить расход энергии на перекачку продукта за счет снижения его вязкости и более полно утилизировать попутные нефтяные газы.

Стабилизация нефти. Сырая нефть содержит значительное количество растворенных в ней легких углеводородов C1—С4. При транспортировке и хранении нефти они могут выделяться, вследствие чего состав нефти будет меняться. Чтобы избежать потери газа и вместе с ним легких бензиновых фракций и предотвратить загрязнение атмосферы, эти продукты должны быть извлечены из нефти до ее переработки. Подобный процесс выделения легких углеводородов из нефти в виде попутного газа называется стабилизацией нефти. В зависимости от условий стабилизацию нефти осуществляют методом сепарации непосредственно в районе ее добычи на замерных установках, дожим-ных станциях и УПН (рис.1.2), или на газоперерабатывающих заводах (рис. 1.3).

В первом случае попутный газ отделяют от нефти многоступенчатой сепарацией в сепараторах-газоотделителях (траппах), в которых последовательно снижаются давление и скорость потока нефти. В результате происходит десорбция газов, совместно с которыми удаляются и затем конденсируются летучие жидкие углеводороды, образуя «газовый конденсат». При сепара-ционном методе стабилизации в нефти остается до 2% углеводородов состава C1—C4.

Обессоливание и обезвоживание нефти. Удаление из нефти солей и воды происходит на промысловых установках подготовки нефти и непосредственно на нефтеперерабатывающих заводах (НПЗ).

В обоих случаях процессы обессоливания и обезвоживания нефти связаны с необходимостью разрушения эмульсий, которые образует с нефтью вода. При этом на промыслах разрушаются эмульсии естественного происхождения, образовавшиеся в процессе добычи нефти, а на заводе — искусственные эмульсии, полученные при многократной промывке нефти водой для удаления из нее солей. После обработки содержание воды и хлоридов металлов в нефти снижается на первой стадии до 0,5— 1,0% и 100—1100 мг/л соответственно, и на второй стадии до 0,05—0,1% и 3—5 мг/л.

Для разрушения нефтяных эмульсий используются механические (отстаивание), термические (нагревание), химические и электрические методы. При химическом методе обезвоживания нагретую нефтяную эмульсию обрабатывают деэмульгаторами. В качестве последних используются различные неиногенные ПАВ типа защитных коллоидов: оксиэтилированные жирные кислоты, метил- и карбоксиметилцеллюлоза, лигносульфоно-вые кислоты и др. Наиболее эффективное удаление солей и воды достигается при электротермохимическом методе обессолива-ния, в котором сочетаются термохимическое отстаивание и разрушение эмульсии в электрическом поле.

Установки электротермохимического удаления солей и воды, или электрообессоливающие установки (ЭЛОУ), используются как на промыслах, так и на нефтеперегонных заводах. В этом методе разрушение нефтяной эмульсии происходит в аппаратах — электродегидрататорах под воздействием переменного тока напряжением 30—45 кВ, что вызывает передвижение и слипание капель воды, содержащих соли, и ее отделение от нефти. На рис. 1.3 представлена принципиальная схема ЭЛОУ.

Нефть из сырьевого резервуара 1 с добавками деэмульгатора и слабого щелочного или содового раствора проходит через теплообменник 2, подогревается в подогревателе 3 и поступает в

1 —► Обессоленная нефть

Сырая нефть

Рис. 1.3 - Принципиальная схема ЭЛОУ:

1 — резервуар нефти, 2 — теплообменник, 3 — подогреватель, 4 — смеситель, 5 — электродегидрататор I ступени, 6 — электродегидрататор II ступени, 7 — холодильник, 1 — сборник обессоленной нефти, 9 — нефтеотделитель смеситель 4, в котором к нефти добавляется вода. Образовавшаяся эмульсия последовательно проходит электродегидрата-торы 5 и 6, в которых от нефти отделяется основная масса воды и растворенных в ней солей, вследствие чего содержание их снижается в 1—10 раз. Обессоленная нефть проходит теплообменник 2 и после охлаждения в холодильнике 7 поступает в сборник 1. Отделившаяся в электродегидрататорах вода отстаивается в нефтеотделителе 9 и направляется на очистку, а отделившаяся нефть присоединяется к нефти, подаваемой в ЭЛОУ.

Обессоливание и обезвоживание нефти увеличивает сроки межремонтной работы установок гонки нефти и снижает расход тепла, а также уменьшает расход реагентов и катализаторов в процессах вторичной переработки нефтепродуктов.

8. Первичная перегонка нефти (прямая гонка) — процесс переработки нефти, основанный на разделении смеси составляющих ее углеводородов методом фракционной разгонки (ректификации) на отдельные дистилляты (фракции) с определенными интервалами температур кипения. Прямой гонке подвергается вся добываемая нефть. В соответствии с назначением получаемых дистиллятов различают три варианта прямой гонки:

топливный процесс (получение различных видов топлив);

топливно-масляный процесс (получение топлив и масел);

нефтехимический процесс (получение сырья для химического производства).

Процесс прямой гонки проводится в установках трубчатого типа (название — по названию трубчатых печей), которые включают трубчатые печи различного типа, ректификационные и отпарные колонны, теплообменники и холодильники. В зависимости от глубины переработки нефти установки прямой гонки делятся на:

одноступенчатые, работающие при атмосферном давлении (AT), и

двухступенчатые (атмосферно-вакуумные АВТ), в которых одна ступень работает при атмосферном давлении, а другая при остаточном давлении 5—1 кПа.

Продуктами прямой гонки на установках AT являются моторные топлива (бензин, авиационный керосин), дизельное топливо и значительное количество остатка — мазута. На установках АВТ на второй ступени подвергается разгонке мазут с образованием смазочных масел и остатка — гудрона, перерабатываемого в битум, пек, нефтяной кокс. Этим на установках АВТ достигается большая глубина переработки нефти, нежели на установках AT. На рис.1.4 представлена технологическая схема установки АВТ, работающей по топливно-масляному варианту.

Нефть из ЭЛОУ последовательно проходит через теплообменники 4, нагреваясь за счет теплоты дистиллятов атмосферной и вакуумной перегонки, и подается насосом под давлением 1,5— 2,0 -105Па в трубчатую печь 1, где нагревается до 350 0С. Из печи парожидкостная смесь поступает в ректификационную колонну I ступени 3, в которой давление снижается до 0,1 МПа и происходит испарение летучих фракций нефти и отделение их паров от мазута. По высоте колонны в точно определенных интервалах температур отбираются дистилляты, которые поступают в секции отпарной колонны 6 для дополнительного отделения летучих углеводородов, которые вместе с водяным паром возвращаются в колонну 3. Отобранные дистилляты проходят через теплообмен-

Рис. 1.4 - Технологическая схема установки АВТ:

1 —трубчатая печь подогрева нефти, 2 — сепаратор газа, 3 — ректификационная колонна атмосферного давления, 4 — теплообменники-конденсаторы, 5 — холодильники, 6,7 — отпарные колонны, 1 — трубчатая печь подогрева мазута, 9-—вакуумная ректификационная колонна. I — бензин, II — лигроин, III — керосин, IV — дизельное топливо, V — газойль, VI — мазут, VII — пар, VIII — веретенное масло, IX — машинное масло, X — легкое цилиндровое масло, XI — тяжелое цилиндровое масло, XII — гудрон, XIII — газы

ники 4 и после охлаждения в холодильниках 5 отводятся как товарные продукты из установки. Бензиновый дистиллят через теплообменник 4 поступает в сепаратор газа 2 и после отделения газа выводится как товарный продукт, а частично подается на орошение колонны. Образующийся в количестве до 55% мазут из нижней части колонны 3 подается в печь 1 и оттуда в колонну II ступени 9, работающую при остаточном давлении 0,005—0,001 МПа, где разделяется на дистилляты. В нижнюю часть колонн 3 и 9 подается острый пар, что снижает температуру кипения и способствует более полному отделению легких фракций.

Аппаратура, применяемая при прямой гонке нефти и других процессах нефтепереработки, должна обеспечивать нагревание сырья до высоких температур, при которых процесс протекает с достаточной скоростью и достаточно четким разделением получаемых продуктов. Основными аппаратами в этих процессах нефтепереработки являются трубчатые печи и ректификационные колонны.

В трубчатых печах нефть и мазут проходят по трубам, расположенным внутри печи, и нагреваются за счет теплоты сгорания жидкого или газообразного топлива. Печь состоит из двух камер: радиационной, где размещаются горелки и радиантные трубы, воспринимающие теплоту излучения, и конвекционной, в которой расположены трубы, обогреваемые дымовыми газами, выходящими из камеры радиации. Конструкции трубчатых печей весьма разнообразны. Они различаются способом передачи тепла (радиантные, конвекционные, радиантно-конвекционные), способом сжигания топлива (с пламенным и беспламенным горением), расположением труб змеевика. Экономически наиболее эффективным являются печи беспламенного типа с излучающими стенками. Производительность трубчатых печей установок АВТ составляет от 100 до 1000 т/ч при коэффициенте полезного действия (коэффициенте использования теплоты) до 10%. Из многочисленных конструкций ректификационных колонн в установках прямой гонки используются, главным образом, барботажные колпачковые колонны тарельчатого типа. Они содержат от 30 до 60 тарелок прямоточного действия с подвижными клапанами, что обеспечивает динамический режим работы колонны и постоянство скорости паров ректифицируемого продукта.

Состав и выход продуктов прямой гонки зависят от типа процесса и состава перегоняемой нефти. В табл. 1.1 приведен выход дистиллятов прямой гонки нефти по топливно-масляному варианту процесса.

Таблица 1.1 - Состав продуктов прямой гонки

| Продукты | Интервал температур | Выход,% |

| кипения, °С | ||

| Пepвая 1 ступень АВТ | ||

| Бензин | до 170 | 14,5 |

| Лигроин | 160—200 | 7,5 |

| Керосин | 200—300 | 11,0 |

| Дизельное топливо | 300—350 | 5,0 |

| Мазут (остаток) | выше 350 | 55,0 |

| Вторая | ступень АВТ (перегонка мазута) | |

| Веретенное масло | 230—250 | 10—12 |

| Машинное масло | 260—305 | |

| Легкое цилиндровое масло | 315—325 | |

| Тяжелое цилиндровое масло | 350-370 | |

| Гудрон (остаток) | выше 370 | 27—30 |

На современных нефтеперерабатывающих заводах используются комбинированные установки ЭЛОУ—АВТ, в которых совмещены процессы обессоливания и прямой гонки нефти. Мощность их достигает 6 млн т перерабатываемой нефти в год. Применение комбинированных установок значительно улучшает технико-экономические показатели процесса переработки нефти. Расходные коэффициенты для таких установок составляют: пар 49 кг, вода 4,1 м3, электроэнергия 37,5-103 кДж, жидкое топливо 33,4 т на 1 т перерабатываемой нефти.

9.

Дата добавления: 2015-08-17; просмотров: 347 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Перспективы развития газового комплекса России на 2010-2020 годы | | | МАНЕВРЕННЫЕ ХАРАКТЕРИСТИКИ СУДНА |