|

Читайте также: |

Практичне заняття № 2

Розрахунок пар тертя на знос

Мета заняття

1.1 Ознайомитися з основними теоретичними положеннями розрахунку на знос найбільш поширених вузлів тертя.

1.2 Провести розрахунок на знос підшипника ковзання.

1.3 Зробити розрахунок допустимого зносу в зубчатій передачі.

1.4 Побудувати графік наростання зносу в парі тертя.

1.5 вивчити чинники, які впливають на процес зносу в найбільш поширених вузлах тертя.

Об’єкт для проведення заняття і тривалість заняття

2.1 Для проведення заняття в якості об`єкта використовуються рисунки конструкцій класичних пар тертя – підшипника ковзання та зубчатої передачі.

2.2 Тривалість заняття – 2 год. Під час заняття студенти ознайомлюються з теоретичним матеріалом і працюють індивідуально над розрахунком допустимих зносів. Контроль засвоєння матеріалу проводиться викладачем тестуванням та перевіркою правильності виконання розрахунків.

Короткі теоретичні відомості

3.1 Знос пари вал-втулка підшипника ковзання

Роботоздатність і довговічність пари вал-втулка підшипника ковзання суттєво залежить від величини зазору, який встановлений в процесі виготовлення або ремонту підшипника.

На рис. 3.1 показана зміна зазору в залежності від тривалості роботи спряження. Криві зносу відповідно: 1 – вала; 2 – втулки.

На рис. 3.1: Sn – початковий зазор в підшипнику (призначений конструктором); Sпр – зазор після закінчення періоду приробітку; Sд – допустимий зазор, тобто зазор, при я кому спряження може знаходитись в експлуатації на протязі міжремонтного періоду; Sгр – граничний зазор, тобто зазор, при якому необхідно провести кап. ремонт пари тертя і відновити початкові розміри.

З рис. 3.1 видно, що збільшення терміну служби спряження вал – втулка може бути досягнуто зменшенням початкового зазору або зменшенням швидкості зношування в період роботи I і II, тобто підвищенням зносостійкості деталей. Граничні зазори в парі вал – втулка наведені в таблиці 3.1.

Рисунок 3.1 – Схема зміни зазору Рисунок 3.2 – Схема рідинного

S в залежності від часу роботи тертя пари вал – втулка

Т пари вал – втулка

Таблиця 3.1 – Граничні зазори в парі вал – втулка підшипника ковзання

| Частота обертання вала, хв.-1 | Питоме навантаження, МПа | Граничні зазори при діаметрі вала, мм | ||||

| 50-80 | 80-120 | 120-180 | 180-260 | 260-360 | ||

| До 1000 | До 3 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 |

| Більше 3 | 0,10 | 0,15 | 0,20 | 0,25 | 0,30 | |

| Більше 1000 | До 3 | 0,30 | 0,35 | 0,40 | 0,60 | 0,70 |

| Більше 3 | 0,15 | 0,20 | 0,25 | 0,35 | 0,45 |

При нормальних умовах експлуатації спряження поверхні тертя повинні бути розділені шаром масла, тобто повинен бути забезпечений рідинний режим тертя (рис. 3.2). В процесі обертання вала в підшипнику він під дією мастильної рідини піднімається, одночасно зміщуючись в напрямку обертання.

Для визначення максимального допустимого зазору в спряженні використовується формула:

,(3.1)

,(3.1)

де Smax – максимально допустимий зазор в підшипнику, м;

μ - динамічна в`язкість масла, Па∙с;

n - частота обертання вала, с-1;

d - діаметр вала,м;

δ - сума шорсткостей спряження, м;

р - питоме навантаження, МПа;

с - коефіцієнт спряження шийки вала з підшипником:

,

,  (3.2)

(3.2)

де l - довжина цапфи вала, м.

На основі гідродинамічної теорії тертя Н.П. Петровим запропонована формула для визначення товщини масляного шару в найбільш вузькому місці клина [5]:

. (3.3)

. (3.3)

Оптимальний зазор в підшипнику

. (3.4)

. (3.4)

Максимальний зазор може визначатись через оптимальний за формулою:

(3.5)

(3.5)

Для ряду спряжень типу вал – втулка максимальний зазор визначиться із співвідношення:

(3.6)

(3.6)

Допустима овальність втулки в новому спряженні повинна бути не більшою 0,2 початкового зазору.

Чим важчі умови роботи підшипника ковзання, тим більшим повинен бути в ньому початковий зазор. Однак, при надто великих зазорах може відбутися перехід від ламінарного потоку руху масла до турбулентного, що підвищить коефіцієнт тертя. Тому завжди треба старатись забезпечити оптимальний зазор.

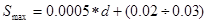

В США існує така рекомендація по виробу максимального зазору для підшипника ковзання [4]:

,мм (3.7)

,мм (3.7)

Для пари поршень – циліндр двигунів внутрішнього згорання

,мм (3.8)

,мм (3.8)

3.2 Знос пари шестерня - зубчасте колесо

Зубчасті передачі працюють в умовах комбінованого тертя – ковзання і кочення. Нерівномірність розподілу навантаження по довжині зуба приводить до нерівномірного зношування зубів в передачі. По товщині зуби зношуються нерівномірно у відповідності з різними величинами сил питомого ковзання і розподілу сил тертя по профілю зуба.

Для зубчастих передач бурових машин глибину зносу зубів приймають в межах 10-15% від товщини зуба в залежності від їх призначення, тобто:

(3.9)

(3.9)

(3.10)

(3.10)

або

(3.11)

(3.11)

де l1 - товщина зуба, мм;

m - модуль, мм;

Для визначення зносу зуба необхідно використовувати формулу:

(3.12)

(3.12)

де S - очікуваний знос зуба, мм;

с - коефіцієнт зносу зуба, мм3/год.;

f - Коефіцієнт тертя зубів;

T - час роботи зубчатої пари, год.;

b - довжина зуба, мм;

D0 - діаметр початкового кола, мм;

Αw =22˚30` - кут зачеплення;

Z1 і z2 - кількість зубів відповідно шестерні і колеса.

Знак «+» приймається для зовнішнього зубчатого зачеплення, а знак «-» - для внутрішнього.

Діаметр початкового кола визначається за формулою

(3.13)

(3.13)

де α- кут профілю вихідного контура (α=20˚ за ГОСТ 13755-81).

Ширина зубчастого вінця колеса складе:

(3.14)

(3.14)

де аw - міжосьова відстань, мм

ψ- коефіцієнт ширини вінця колеса.

(3.15)

(3.15)

(3.16)

(3.16)

Дата добавления: 2015-08-17; просмотров: 86 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Дата окончания приема заявок: 11 мая 2015 г | | | Виконання роботи |