|

Читайте также: |

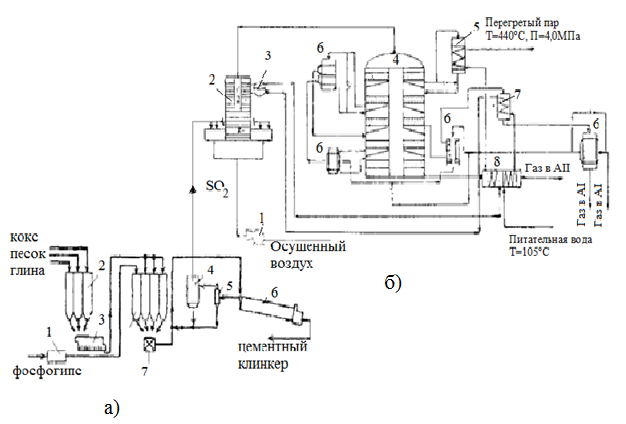

Как показал обзор литературных данных, теоретически универсальным является технологический процесс по замкнутому циклу с регенерацией серной кислоты из фосфогипса, возвращением ее в производство и одновременным получением портландцемента хорошего качества (рисунок 1).

Данный процесс имеет следующие преимущества:

- возможность использования накопленного и образующегося техногенного серосодержащего сырья фосфогипса для получения серной кислоты и портландцемента;

- улучшение экономических показателей производства концентрированных фосфорных удобрений, пользующихся спросом на международном рынке;

- освобождение территории промплощадки от огромных количеств накопленных (исторических) отходов;

- ликвидация загрязнения окружающей среды пылью фосфогипса, уносимой с поверхности отвалов.

Предлагаемая технология переработки фосфогипса основана на его термическом разложении при высокой температуре. Технологический процесс включает стадии сушки фосфогипса, размола добавок и подготовки сырья для обжига. В процессе обжига шихты при температуре до 700-800°С идет восстановление сульфата кальция коксом и образование клинкера. Присутствующие в шихте песок и глина способствуют интенсификации протекающей при обжиге конверсии сульфата кальция. В качестве топлива для обжиговой печи используют мазут, газ или распыленный уголь. Получающийся клинкер размалывают.Горячий газ, содержащий диоксид серы, очищают в циклонах и электрофильтрах и подают в цех серной кислоты.

Реакция разложения CаSO4 в присутствии восстановителя протекает в две стадии. На первой стадии образуются сульфид кальция и диоксид углерода (частично и СО):

CаSO4+2С→СаS+2CO2 (2.1)

Вторая стадия может быть представлена двумя параллельными процессами:

CаS+3СaSO4→4СаO+4SO2↑, (2.2)

CаS+2SO2→СаSO4+S2 (2.3)

При 9000С скорости этих процессов близки, а при более высокой температуре преобладает первый из них. Процесс сопровождается побочными реакциями (СО2+С→2СО, 3CaS+CaSO4→4CaO+2S2, S2+C→CS2) и прямым термическим разложением фосфоангидрита (при 11000С разложение достигает 5%).

Рисунок 1 - Принципиальная схема технологического процесса производства минеральных удобрений по замкнутому циклу

На побочные реакции расходуется углерод, поэтому его берут с избытком по отношению к стехиометрическому количеству согласно суммарной реакции.

2СаSO4+C→2CaO+2SO2+CO2 (2.4)

Избыток углерода составляет 20% при переработке фосфоангидрита, полученного при экстракции кислоты из фосфоритов, и 30% — в случае переработки апатитов. При больших избытках восстановителя получается слишком много сульфида кальция, при недостатке - велик процент неразложившегося сульфата кальция.

Процесс очень чувствителен к кислороду: при высоком его содержании в газе выгорает сера (CaS+2O2→CaSO4), а образование CaSO4 приводит к формированию в печи трудноудаляемых наростов, колец, сваров и настылей. Поэтому обжиг ведут при содержании в газовой фазе 0,5-0,1% кислорода. При 1200°С в присутствии 20-30%-го избытка восстановителя получают газ с концентрацией 10-13% S02. Остаточное содержание серы в твердой фазе составляет 0,2-0,5%.

Установлено, что присутствие в сульфате кальция фосфатов (до 15% P2O5) не влияет на процесс его диссоциации, но ухудшает образование и кристаллизацию силикатов кальция в цементном клинкере, фтор, переходящий в процессе обжига фосфогипса в газовую фазу, отравляет катализатор процесса конверсии S02 в S03. Поэтому, хотя одновременное присутствие фосфатов и фтора способствует стабилизации фазы трехкальциевого силиката ЗСаО*SiO2, являющегося основным компонентом цементного клинкера, концентрация фтора и Р205 в фосфогипсе должна ограничиваться, соответственно, 0,15 и 0,5%. Теоретически из 1 т. фосфогипса возможно получить 0,350 т. портландцемента.

Утилизацию фосфогипса по замкнутому циклу с регенерацией серной кислоты из фосфогипса, возвращением ее в цикл и одновременным получением портландцемента можно считать теоретически универсальной. Согласно этому варианту фосфогипс подвергается глубокой комплексной переработке на цемент и серную кислоту путем предварительного термического разложения гипса при температуре 900-1000ОС на СаО и SO2. Газы, содержащие SO2, передаются на производство серной кислоты, а СаО используют для получения цемента. Свободный оксид кальция (СаО) ассимилируется при температуре 1400-1450ОС специально вводимыми алюмосиликатными минералами с получением цементного клинкера.

Однако технологический процесс по замкнутому циклу с регенерацией серной кислоты из фосфогипса, возвращением ее в производство и одновременным получением портландцемента хорошего качества весьма энергоемок и имеет ряд технологически нерешенных проблем на стадии переработки загрязненных фтористыми соединениями газов, содержащих SO2.

В 2014 году введен в эксплуатацию в г. Тараз на ТОО «Казфосфат» цех по производству серной кислоты из комовой серы. Это производство обеспечивает внутризаводскую потребность в серной кислоте для нужд производства экстракционной фосфорной кислоты, минеральных удобрений, для обогащения фосфоритных руд. Избыток продукции производства серной кислоты может быть реализован в виде товарной продукции. Поэтому утилизация фосфогипса по замкнутому циклу с регенерацией серной кислоты из фосфогипса, возвращением ее в цикл и одновременным получением портландцемента не целесообразна.

Преимущества переработки лежалого фосфогипса из отвала ТОО «Казфосфат» «МУ» выражаются в следующем:

1) Уменьшение вредных отходов основного технологического цикла производства минеральных удобрений при максимальном ассортименте товарной продукции;

2) Непрерывность технологического цикла;

3) Относительно невысокая удельная материало-энергоемкость технологической линии.

Дата добавления: 2015-08-17; просмотров: 315 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Методы утилизации фосфогипса | | | Технологические регламенты и технико-экономическое обоснование предлагаемых технологий утилизации фосфогипса |