Читайте также:

|

Так как в задании на курсовой проект нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками, [1], табл. 3.3:

Материал для шестерни – сталь 45, термическая обработка – улучшение, твердость–HB 230;

Материал для колеса – сталь 45, термическая обработка – улучшение, твердость–HB 200.

Расчетные допускаемые контактные напряжения определяются следующим соотношением:

,

,

где  - предел контактной выносливости при базовом числе циклов.

- предел контактной выносливости при базовом числе циклов.

По табл. 3.2 [1] для углеродистых сталей с твердостью поверхностей зубьев менее HB 350 и термической обработкой (улучшением)

,

,

где  - твердость соответствующего материала для колеса и шестерни по шкале Бринелля;

- твердость соответствующего материала для колеса и шестерни по шкале Бринелля;

- коэффициент долговечности, в рамках данного курсового проекта равен единице. (

- коэффициент долговечности, в рамках данного курсового проекта равен единице. ( =1);

=1);

- коэффициент безопасности (для колес из нормализованной и улучшенной стали

- коэффициент безопасности (для колес из нормализованной и улучшенной стали  = 1,1).

= 1,1).

После определения  проверяется соответствие условию:

проверяется соответствие условию:

.

.

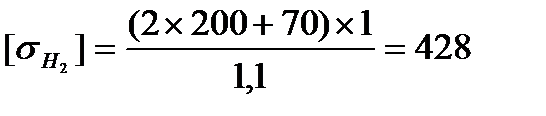

Определим расчетные допускаемые контактные напряжения по формуле (10), для прямозубой передачи рассчитываем:

Для шестерни:

МПа.

МПа.

Для колеса:

МПа.

МПа.

Тогда расчетное допускаемое контактное напряжение

Далее проверим выполнение условия (12):

,

,

Требуемое условие выполняется.

Определим межосевое расстояние  из условия контактной выносливости активных поверхностей зубьев:

из условия контактной выносливости активных поверхностей зубьев:

,

,

где  - расчетный коэффициент, для прямозубых передач

- расчетный коэффициент, для прямозубых передач  = 49,5;

= 49,5;

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

- коэффициент ширины венца.

- коэффициент ширины венца.

Коэффициент  , несмотря на симметричное расположение колес относительно опор, примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно согласно [1], табл. 3.1, как в случае несимметричного расположения колес, значение

, несмотря на симметричное расположение колес относительно опор, примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно согласно [1], табл. 3.1, как в случае несимметричного расположения колес, значение  =1,25.

=1,25.

Коэффициент ширины венца  выбираем из ряда по ГОСТ 2185-66 и диапазона значений, для прямозубых передач

выбираем из ряда по ГОСТ 2185-66 и диапазона значений, для прямозубых передач

. Принимаем

. Принимаем  .

.

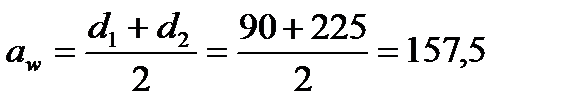

Рассчитаем межосевое расстояние по формуле (13):

мм.

мм.

Полученное значение округлим до ближайшего, из ряда по ГОСТ 2185-66:

мм.

мм.

Модуль зацепления принимаем из диапазона значений:  и стандартного ряда по ГОСТ 9563-66*. В дальнейших расчетах принимаем:

и стандартного ряда по ГОСТ 9563-66*. В дальнейших расчетах принимаем:

мм.

мм.

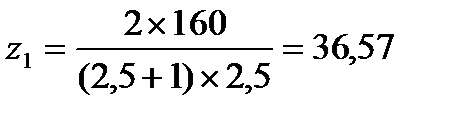

Для определения числа зубьев шестерни  воспользуемся следующей формулой,

воспользуемся следующей формулой,  :

:

,

,

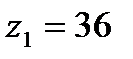

Округлим полученное значение до  и найдем число зубьев колеса

и найдем число зубьев колеса  :

:

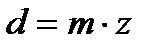

Определим основные размеры колеса и шестерни:

Делительные диаметры  :

:

,

,

мм,

мм,

мм.

мм.

Проверка:  мм

мм

Диаметр вершин зубьев  :

:

,

,

мм,

мм,

мм.

мм.

Ширина колеса  :

:

,

,

мм.

мм.

Ширина шестерни  :

:

мм,

мм,

мм.

мм.

Определяем коэффициент ширины шестерни по диаметру  :

:

Определим окружную скорость колес  :

:

,

,

м/с.

м/с.

Исходя из полученных значений скорости, и, согласно рекомендациям, принимаем 8-ю степень точности для прямозубых колес.

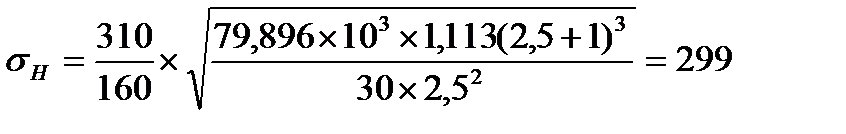

Проверка контактных напряжений осуществляется по следующему условию:

,

,

где  - коэффициент нагрузки.

- коэффициент нагрузки.

Коэффициент нагрузки определяется по формуле:

Значения  выбираем по [1], табл. 3.5,

выбираем по [1], табл. 3.5,  =1,06. Значение коэффициент

=1,06. Значение коэффициент  для прямозубых передач равен 1;

для прямозубых передач равен 1;  по [1] табл. 3.6для прямозубых передач равно 1,05. С учетом выбранных коэффициентов определим

по [1] табл. 3.6для прямозубых передач равно 1,05. С учетом выбранных коэффициентов определим  по формуле (23):

по формуле (23):

Проверим выполнение условия контактных напряжений:

МПа,

МПа,

.

.

Условие выполнено.

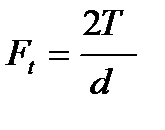

Определим силы, действующие в зацеплении. Окружная сила  :

:

,

,

Н;

Н;

Н.

Н.

Радиальная сила  :

:

,

,

Н;

Н;

Н.

Н.

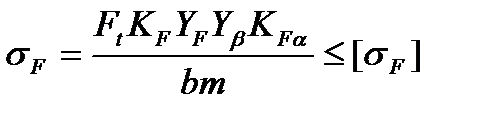

Проверим зубья на выносливость по напряжениям изгиба по формуле:

,

,

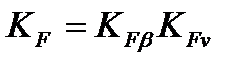

где  - коэффициент нагрузки;

- коэффициент нагрузки;

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев  ;

;

- коэффициент компенсации погрешности;

- коэффициент компенсации погрешности;

- коэффициент неравномерности распределения нагрузки между зубьями.

- коэффициент неравномерности распределения нагрузки между зубьями.

Определим коэффициент нагрузки  :

:

,

,

где  - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба,

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба,

- коэффициент учитывающий динамическое действие нагрузки.

- коэффициент учитывающий динамическое действие нагрузки.

Значение  и

и  выбираем из [1], табл 3.7, табл 3.8 соответственно.

выбираем из [1], табл 3.7, табл 3.8 соответственно.  = 1,07,

= 1,07,  = 1,45. По формуле (27) определим значение коэффициент нагрузки:

= 1,45. По формуле (27) определим значение коэффициент нагрузки:

.

.

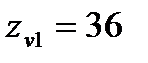

Коэффициент  выбирается из ряда по ГОСТ 21354-75. Для выбора используются эквивалентные числа зубьев

выбирается из ряда по ГОСТ 21354-75. Для выбора используются эквивалентные числа зубьев  :

:

,

,

,

,

.

.

Тогда значения коэффициента для шестерни и колеса соответственно равно  и

и  .

.

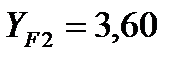

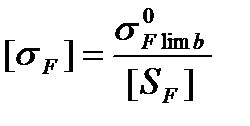

Допускаемое напряжение  :

:

,

,

где  - предел выносливости, соответствующий базовому числу циклов;

- предел выносливости, соответствующий базовому числу циклов;

- коэффициент безопасности.

- коэффициент безопасности.

Значение предела выносливости  из [1], табл. 3.9 для стали 45:

из [1], табл. 3.9 для стали 45:

,

,

МПа,

МПа,

МПа.

МПа.

Значение коэффициента  согласно [1], табл. 3.9

согласно [1], табл. 3.9  .

.

По формуле (30) определим допускаемые напряжения для шестерни и колеса:

МПа,

МПа,

МПа.

МПа.

Для выбора колеса, зубья которого будут подвергаться проверке, найдем отношение  :

:

МПа,

МПа,

МПа.

МПа.

По результатам вычислений, дальнейшие расчеты будем вести для зубьев колеса.

Определим коэффициент компенсации погрешности  :

:

,

,

.

.

Определим коэффициент неравномерности распределения нагрузки между зубьями  . В соответствии с рекомендациями для курсового проектирования коэффициент

. В соответствии с рекомендациями для курсового проектирования коэффициент  принимают равным 0,92.

принимают равным 0,92.

По формуле (26) проверим прочность зуба колеса:

МПа,

МПа,

59 МПа < 206 МПа.

Условие прочности выполнено.

Дата добавления: 2015-08-20; просмотров: 80 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Определение силовых параметров привода | | | Предварительный расчет валов редуктора |