|

Читайте также: |

Для передачи энергии СВЧ колебаний миллиметрового, сантиметрового и дециметрового диапазонов используются волноводные системы или волноводные тракты, которые сокращенно называются волноводами. Обычно волноводное звено состоит из отрезка трубы с соединенными фланцами на концах.

Все звенья должны иметь хорошо проводящие внутренние поверхности. По форме поперечного сечения волноводные звенья из труб разделяются на прямоугольные, эллиптические и круглые. По конструкции стенок звенья подразделяются на жесткие и гибкие. Жесткие звенья делятся на прямые и изогнутые.

Широко распространен способ изготовления волноводных звеньев из стандартных труб прямоугольного или круглого сечения. В качестве материала применяют латунь (марки ЛС–50, Л–62, Л–96), алюминий (марки А–00, А–Л) и медь (марки М–1, М–3).

При одинаковых способах обработки чистота поверхности латунных деталей получается выше, чем у других материалов. Латунь обладает достаточной жесткостью, хорошо поддается пайке, отличается хорошей проводимостью, дешевле меди и серебра. Медные звенья применяют в тех случаях, когда специфические условия эксплуатации или обработки оправдывают повышение стоимости материала.

Алюминиевые волноводы отличаются малой массой и более простой технологией изготовления, чем латунные и медные.

Процесс изготовления волноводных звеньев складывается из следующих этапов:

– нарезка заготовок;

– изгибание и скручивание (по мере надобности) заготовок;

– изготовление фланцев;

– пайка фланцев к трубам;

– обработка проводящих поверхностей;

– сборка волноводных звеньев в волноводы.

1. Свойства материалов.

2. Кристаллическая решетка и основные параметры. Направления и кристаллографические плоскости.

3. Дефекты кристаллической решетки.

4. Механизм кристаллизации.

5. Сплавы. Компоненты и фазы сплавов. Виды диаграмм сплавов: твердая смесь, механический раствор.

6. Деформация. Напряженность.

7. Прочность, твердость, пластичность и их характеристики.

8. Технологические свойства материалов.

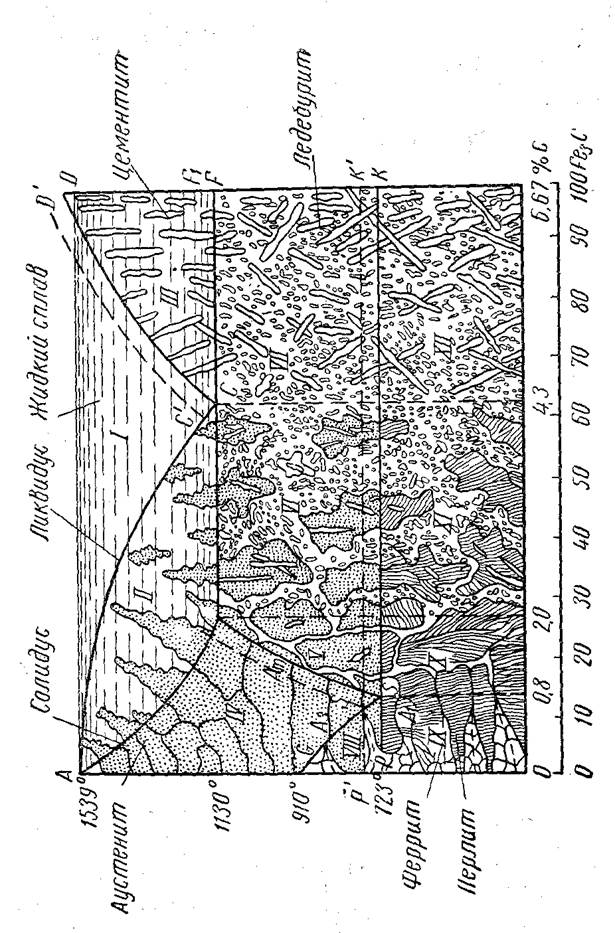

9. Диаграмма состояния железо-углерод. Область точки эвтектики.

10. Диаграмма состояния железо-углерод. Область эвтектоидной точки.

11. Примеси в сталях и их влияние на свойства

12. Низкоуглеродистые стали.

13. Высокоуглеродистые стали.

14. Легированные стали.

15. Закалка, отжиг, нормализация.

16. Химико-термическая обработка: цементация, азотирование.

17. Чугуны.

18. Медь и медные сплавы.

19. Алюминий и его сплавы.

20. Титан и его сплавы.

21. Диэлектрические материалы. Виды поляризации.

22. Полимерные материалы. Термопластичные пластмассы.

23. Полимерные материалы. Термореактивные пластмассы.

24. Стекла. Состав и строение.

25. Керамика. Виды, состав и изготовление.

26. Полупроводниковые материалы и их свойства.

27. Получение полупроводниковых материалов.

28. Магнитные материалы. Строение и свойства.

29. Магнитодиэлектрики и их свойства.

30. Припои и флюсы. Высокоомные провода.

31. Технология и ее характеристика.

32. Производственные и технологические процессы.

33. Типы производства и их характеристика.

34. Основные характеристики технологического процесса: цикл, такт, ритм.

35. Технологическая подготовка производства.

36. Технологичность деталей. Показатели технологичности.

37. Основные этапы проектирования технологического процесса.

38. Деформация. Влияние на структуру металла.

39. Прокатка. Волочение.

40. Горячая и холодная объемная штамповка.

41. Накатка резьб и мелкомодульных зубьев.

42. Штамповка: высадка, вырубка, гибка.

43. Штамповка: вытяжка, ударное выдавливание, зачистка.

44. Обработка резаньем и ее виды.

45. Точение. Основные параметры.

46. Шлифование. Область применения.

47. Методы создания поверхности с низкой шероховатостью.

48. Изготовление деталей из керамики.

49. Литье металлов в песчаные формы и по выплавляемым моделям.

50. Литье металлов под давлением.

51. Основные виды электрофизикохимической обработки.

52. Электроэрозионная обработка.

53. Электрополировка. Электроразмерная обработка.

54. Ультразвуковая обработка: очистка деталей.

55. Ультразвуковая обработка: формообразование.

56. Плазменная обработка и ее возможности.

57. Лазерная обработка и ее достоинства.

58. Электроннолучевая обработка.

59. Виды подложек и их характеристики.

60. Технологический процесс получения кремневых подложек: резка, шлифовка.

61. Технологический процесс получения кремневых подложек: электрохимическая полировка.

62. Покрытия и виды покрытий.

63. Металлические покрытия.

64. Фотопечать. Фотохимическое изготовление изображений.

65. Изготовление шкал и шильдиков: гравирование, сеткография.

66. Элементы СВЧ тракта и их изготовление.

Дата добавления: 2015-08-20; просмотров: 88 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Фотопечать. Фотохимическое изготовление изображений | | | Architecture |