Читайте также:

|

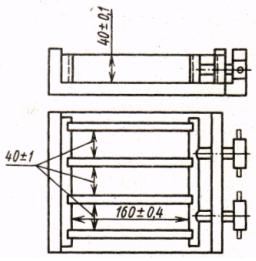

Рисунок 4 – Разъёмная металлическая форма

Из раствора требуемой консистенции (500 г цемента и 1500 г песка) формуют опытные образцы-балочки с помощью разъемных металлических форм (рис.4), предварительно смазанных машинным маслом. Формы закрепляют на лабораторной виброплощадке, заполняют на 1 см раствором и включают виброплощадку. Заполняют все три гнезда формы раствором в 3 приема и вибрируют 3 раза по 1 минуте. После окончания формования отключают виброплощадку, форму снимают, убирают ножом излишек раствора, заглаживают поверхность образцов и маркируют их.

После изготовления образцы в формах хранят в течение первых суток (24±2 ч) на столике в ванне с гидравлическим затвором, обеспечивающем влажность воздуха не менее 90 %. Затем образцы расформовывают и укладывают в ванны с водой на 27 суток при (20±2)ºС.

Цементные балочки в возрасте 28 суток испытывают на изгиб по схеме балок на двух опорах с одним сосредоточенным грузом посредине.

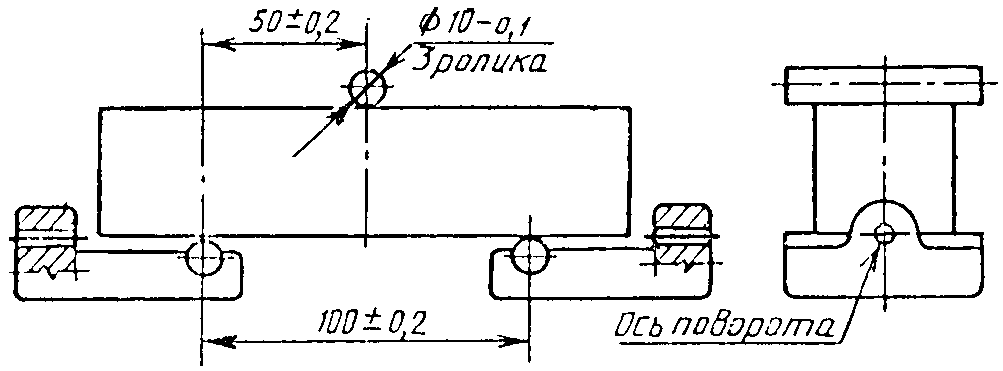

Образец устанавливают на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Схема расположения образца на опорных элементах показана рисунке 5.

Рисунок 5 - Схема расположения образца на опорных элементах

Испытание на изгиб производят на испытательной машине МИИ-100 или 2170 П-6. Предел прочности при изгибе вычисляют как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

1-нижняя плита пресса; 2 -пластинки; 3 - верхняя плита пресса

Рисунок 6 - Положение образца между нажимными пластинками при испытании на сжатие

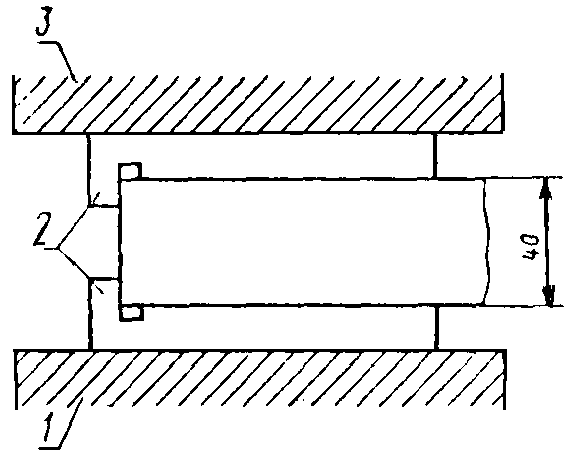

Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Половинку балочек помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (рис. 6). Образец вместе с пластинами центрируют на опорной плите пресса. Средняя скорость нарастания нагрузки при испытании должна быть (2,0±0,5) МПа/с.

Предел прочности при сжатии отдельного образца вычисляют как частное от деления величины разрушающей нагрузки (в кгс) на рабочую площадь пластинки (в см2) т. е. на 25 см2

Rcж =  , [МПа] (1)

, [МПа] (1)

где F - разрушающая нагрузка, кг;

S- площадь рабочей поверхности нажимной пластинки, см2.

За прочность на сжатие принимают среднеарифметическое значение результатов испытаний шести половинок образцов-балочек. Результаты вычисления округляют до 0,1 МПа.

Если один из шести результатов отличается более чем на 10 % от среднеарифметического значения.

Если еще один результат отличается более чем на 10 % от среднеарифметического значения оставшихся пяти результатов, испытания считают выполненными неудовлетворительно, в этом случае все результаты.

Полученные результаты сравнивают с требованиями ГОСТ 10178, для портландцемента, приведёнными в таблице 1.

3 Результаты эксперимента

Таблица 2 – Определение нормальной густоты цемента

| Наименование материала | m, г | Кол-во H2O | Показания прибора Вика, мм | НГ, % | |

| % | мл | ||||

| Цемент |

Таблица 3 – Определение нормальной консистенции цементно-песчаного раствора

| Расход материалов | В/Ц | Диаметр нижнего основания, мм | ГОСТ, мм | ||

| Ц | П | В | |||

| 0,4 | 106 - 115 |

Таблица 4 – Определение марки и активности цемента

| N п.п. | l, см. | Размеры, см | Pизг, кгс | S, см2 | Pсж, кгс | Rизг, МПа | Rсж, МПа | Марка | Актив-ность | |

| b | h | |||||||||

| 58,59 | 41,2 41,5 41,7 41,6 41,9 41,3 | М400 | ||||||||

| 58,59 | ||||||||||

| 65,63 |

ср=60,27 ср=41,53

Вывод: таким образом, мы определили основные физические и механические свойства портландцемента, цементного теста и камня. Произвели оценку их качества и узнали марку.

Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо. Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

Консистенция раствора считается нормальной, если среднее значение расплыва конуса составляет 106-115 мм. При отклонениях от указанных пределов готовят новую смесь с большим или меньшим количеством воды.

При испытании на равномерность изменения объёма лепёшек, обнаруживаемые искривления не должны превышать 2 мм на краю или в середине лепешки, появление трещин усыхания возможно с повышенным содержанием CaO и MgO.

Марку цемента определяют по прочности на изгиб и сжатие образцов-балочек размером 40х40х160 мм, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции и твердевших во влажных условиях 28 суток при температуре (20±2)ºС.

Предел прочности при сжатии отдельного образца вычисляют как частное от деления величины разрушающей нагрузки (в кгс) на рабочую площадь пластинки (в см2).

Предел прочности при изгибе вычисляют как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

Лабораторная работа № 9

«Изучение свойств песка»

Цель работы: изучить методики определения основных показателей качества песка, уметь анализировать полученные экспериментальные данные, оценивать качество заполнителей и устанавливать возможность их использования для бетонов и растворов.

1 Теоретическая часть

Песок – рыхлая смесь зёрен крупностью 0,14 - 5 мм, образовавшаяся в результате разрушений твёрдых горных пород. По методам обработки песок делится на два вида – намывной и сеяный.

По происхождению песок делится на три вида:

1) морской. Самый чистый. Содержание в нем посторонних элементов часто равняется нулю.

2) карьерный, или горный. Содержит большое количество глины, камней, поэтому его приходится просеивать.

3) речной. И по степени очистки, и по цене занимает промежуточную ступень между морским и карьерным. Добывают со дна рек, при этом в большинстве случаев сразу же промывают, получая, таким образом, речной намывной песок.

Таблица 1 – Группы крупности песка

| Группа песка | Модуль крупности (Мк) |

| Очень крупный | Свыше 3,5 |

| Повышенной крупности | от 3,0 до 3,5 |

| Крупный | от 2,5 до 3,0 |

| Средний | от 2,0 до 2,5 |

| Мелкий | от 1,5 до 2,0 |

| Очень мелкий | от 1,0 до 1,5 |

| Тонкий | от 0,7 до 1,0 |

| Очень тонкий | до 0,7 |

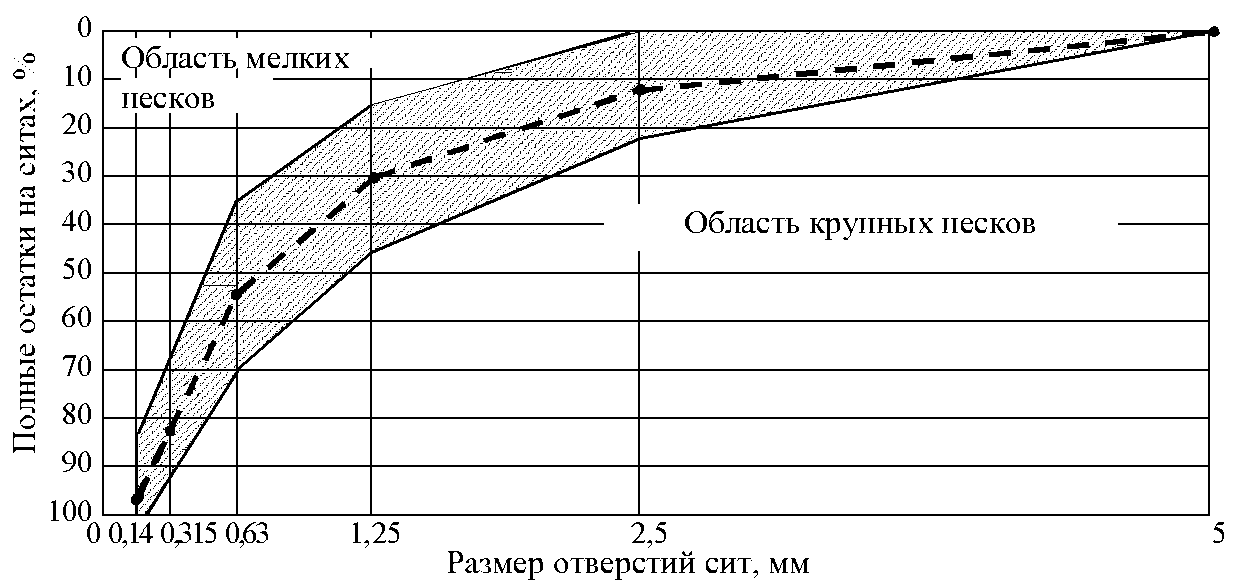

Зерновой состав песка определяют на стандартном наборе сит с размерами ячеек: 5; 2,5; 1,25; 0,63; 0,315 и 0,14 мм. На основании результатов ситового анализа рассчитывают модуль крупности песка: в зависимости от модуля крупности (Мк) пески подразделяют на группы по крупности (таблица 1).

Это важно знать потому, что чем мельче песок, тем больше необходимо воды для его смачивания (водопотребность песка), и вяжущего для обмазывания поверхности его частиц. Для бетона и железобетонных конструкций применяется песок, модуль крупности которого составляет 2 - 2,5.

2 Методика выполнения эксперимента

2.1 Определение зернового состава песка

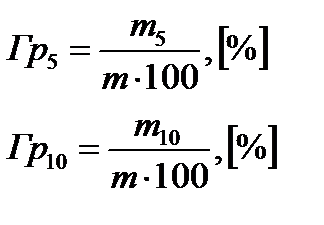

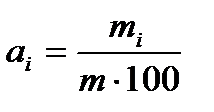

Зеровой состав песка характеризуется процентным содержанием в нем зерен различного размера. Для определения зернового состава песка применяют ситовой анализ. Среднюю пробу песка массой 2 кг высушивают, а затем просеивают сквозь сита с круглыми отверстиями диаметром 5 и 10 мм. Полученные на ситах остатки взвешивают и определяют с точностью до 0,1 % содержание в песке зерен крупностью 5-10 (Гр5) и выше 10 мм (Гр10) по формулам

(1)

(1)

(2)

где Гр5 и Гр10 – содержание в песке зерен крупностью соответственно 5-10 мм

и выше 10 мм, %;

m - масса пробы, г;

m5 и m10 - остатки на ситах с круглыми отверстиями, равными соответ- ственно 5 и 10 мм, г.

Из пробы песка, прошедшего через сито с отверстиями диаметром 5 мм, отбирают навеску 1000 г и просеивают ее ручным или механическим способом через комплект сит, последовательно расположенных по мере уменьшения размера отверстий в ситах (сита с круглыми отверстиями диаметром 2,5 мм, ниже – сита с сетками, имеющими квадратные отверстия размером 1,25; 0,63; 0,315 и 0,14 мм). Просеивание считается законченным, если через сито на чистый лист бумаги за 1 минуту происходит не более 0,1% зерен песка от общей массы просеиваемой навески.

Рисунок 1 – График зернового состава песка

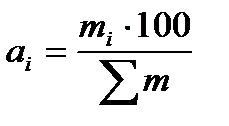

Остатки песка на каждом сите взвешивают и вычисляют частные остатки на каждом сите с точностью до 0,1% по формуле

, [%] (3)

, [%] (3)

где аi – частный остаток в процентах, %;

mi – масса остатка на данном сите, г;

m – масса просеиваемой навески, г.

Затем с точностью до 0,1% определяют остатки на каждом сите. Полный остаток Аi, %, определяют как сумму частных остатков на всех ситах с большим размером отверстий плюс остаток на данном сите по формуле:

Ai = a2,5 +…+ ai, [%] (4)

где a2,5 +…+ ai – частные остатки на ситах с большими размером отверстий,

начиная с сита с размером отверстий 2,5 мм, %;

ai – частный остаток на данном сите, %.

Зерновой состав песка характеризуется также модулем крупности Мк, который вычисляют с точностью до 0,1 по формуле

Мк = (А2,5 + А1,25 + А0,63 + А0,315 + А0,14) / 100, (5)

где А2,5, А1,25, А0,63, А0,315, А0,14 – полные остатки на ситах, %.

Пески для строительных работ в зависимости от зернового состава подразделяют на (таблица 2)

Таблица 2 – Классификация песков по зерновому составу

| Группа песков | Мк | Полный остаток на сите № 063, % по массе |

| Крупный | Свыше 2,5 | Свыше 45 |

| Средний | 2 – 2,5 | 30 – 45 |

| Мелкий | 1,5 – 2 | 10 – 30 |

| Очень мелкий | 1 – 1,5 | До 10 |

2.2 Определение содержания органических примесей

Наличие в песке органических примесей (гумусовых и др.) оказывает отрицательное воздействие на качество бетона, так как эти примеси выделяют органические кислоты, которые разрушают цементный камень.

Степень загрязненности песка органическими примесями определяют методом окрашивания (калориметрическая проба). Для испытания берут навеску песка естественной влажности массой 250 г. Песок насыпают при легком постукивании в стеклянный мерный цилиндр вместимостью 250 мл до отметки 130 мл и заливают 3%-ным раствором едкого натра (NaOH) до отметки 200 мл. После энергичного взбалтывания содержимое оставляют в покое на 24 часа и по истечению этого срока сравнивают цвет раствора над песком с цветом эталона. Эталон приготавливают следующим образом: составляют 2%-ный раствор танина в 1%-ном растворе этилового спирта, полученный раствор берут в количестве 5 мл на 195 мл 3%-ного раствора едкого натра. Полученную смесь наливают в мерный цилиндр вместимостью 250 мл, взбалтывают и оставляют в покое на 24 часа. Эталон в свежеприготовленном виде имеет цвет крепкого чая.

Жидкость над песком может быть не окрашена или цвет ее не темнее эталона. Такой песок будет пригоден для приготовления бетона. В том случае, когда окраска жидкости оказалась незначительно светлее эталона содержимое мерного цилиндра подогревают в течении 2-3 часов в водяной бане при температуре 60-70оС и вновь сравнивают цвет жидкости с эталоном. Если же цвет жидкости остается светлее эталона, значит, количество органических веществ не превышает допустимого значения. При цвете жидкости над песком темнее цвета эталона необходимо выполнить специальное исследование для установления пригодности песка для приготовления бетона.

2.3 Определение содержания в песке пылевидных, илистых и глиняных примесей

Для определения содержания примесей отвешивают 1000 г песка, просеянного через сито 5 мм. Испытания заключаются в выделении из навески песка частиц размером менее 0.05 мм. Для этого навеску песка помещают в металлическую емкость и заливают водой так, чтобы высота слоя воды над песком была около 200 мм. Затем песок взбалтывают и оставляют в покое на 2 мин для оседания частиц песка, после чего мутную воду сливают. Затем песок снова заливают водой до указанного уровня. Промывку песка в указанной последовательности повторяют до тех пор, пока вода после промывания не будет прозрачной.

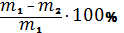

Промытый песок высушивают до постоянной массы. Содержание в песке отмучиваемых пылевидных, глинистых и илистых частиц вычисляют по формуле

Потм =  , [%] (6)

, [%] (6)

где m1 – масса песка до отмучивания, г;

m2 – масса песка после отмучивания, г.

Таблица 2 - Содержание в песке пылевидных и глинистых частиц

| Класс и группа песка | Содержание пылевидных и глинистых частиц | Содержание глины в комках | ||

| в песке природном | в песке из отсевов дробления | в песке природном | в песке из отсевов дробления | |

| I класс | ||||

| Очень крупный | - | - | 0,35 | |

| Повышенной крупности, крупный и средний | 0,25 | 0,35 | ||

| Мелкий | 0,35 | 0,5 | ||

| II класс | ||||

| Очень крупный | - | - | ||

| Повышенной крупности, крупный и средний | 0,5 | |||

| Мелкий и очень мелкий | 0,5 | |||

| Тонкий и очень тонкий | Не нормир. | 0,1 |

Содержание в песке пылевидных и глинистых частиц, а также глины в комках не должно превышать значений, указанных в таблице 2.

3 Результаты эксперимента

Таблица 7 – Определение зернового состава песка

| Размер отверстий сит, мм | Частные остатки, аi | Полные остатки, Аi,% | Мк | Группа песка | |

| г | % | ||||

| 2,5 1,25 0,63 0,315 0,16 Прошло через сито№ 016 | 6,66 59,6 58,33 | 0,5 0,67 5,96 36,0 51,0 5,833 | 0,5 1,17 7,13 43,13 94,13 99,963 | 1,46 | Очень мелкий |

Σ = 999,59

Вывод: в ходе лабораторой работы изучили методики определения основных показателей качества песка, научились анализировать полученные экспериментальные данные, оценивать качество заполнителей и устанавливать возможность их использования для бетонов и растворов.

Степень загрязненности песка органическими примесями определяли методом окрашивания. Жидкость над песком может быть не окрашена или цвет ее не темнее эталона. Такой песок будет пригоден для приготовления бетона. При цвете жидкости над песком темнее цвета эталона необходимо выполнить специальное исследование для установления пригодности песка для приготовления бетона.

Содержание в песке пылевидных и глинистых частиц устанавливали путём выделения из навески песка частиц размером менее 0.05 мм.

Определение зернового состава песка производили путём ситового анализа.

Лабораторная работа № 10

Изучение свойств крупного заполнителя для бетона

Цель работы: изучить методики определения основных показателей качества щебня, расчетов основных показателей качества, уметь анализировать полученные экспериментальные данные, оценивать качество заполнителей и устанавливать возможность их использования для бетонов и растворов.

1 Теоретическая часть

Заполнители для бетонов и растворов — это природные или искусственные каменные сыпучие материалы, состоящие из отдельных зерен, заполнитель занимает до 85 % от общего объема бетона. В цементных бетонах и растворах заполнители снижают усадку материала и предотвращает появление усадочных трещин. Кроме того, заполнители во многом определяют свойства бетона. В зависимости от размера зерен различают заполнители мелкие (0,14 - 5 мм) и крупные (5 - 70 мм). Мелкий заполнитель — это песок. Крупный заполнитель в зависимости от формы частиц называют щебнем (шероховатые частицы неправильной формы) или гравием (гладкие округлые частицы). Это природные заполнители, добываемые в карьерах и подвергаемые лишь дроблению, просеиванию и промывке.

Щебень - материал, полученный в результате дробления камней из горных пород. Куски щебня имеют остроугольную форму.

По происхождению щебень подразделяется на три вида:

1) известняковый. Наиболее экологически чистый материал, при добыче требует меньше всего затрат.

2) гранитный. Самый дорогой и самый прочный. По прочности не сравнится ни с одним другим горным камнем.

3) гравийный. Щебень округлой формы может быть морского или речного происхождения. Сегодня его добывают в карьерах и шахтах в больших количествах.

Марки по дробимости щебня из осадочных и метаморфических пород должны соответствовать требованиям, указанным в таблице 1, а марки по дробимости щебня из изверженных пород - в таблице 2.

Таблица 1 - Марки по дробимости щебня из осадочных пород

| Марка по дробимости щебня из осадочных и метаморфических пород | Потеря массы при испытании щебня, % | |

| в сухом состоянии | в насыщенном водой состоянии | |

| До 11 включ. | До 11 включ. | |

| сверх 11 до 13 | сверх11 до 13 | |

| 13 - 15 | 13 - 15 | |

| 15 - 19 | 15 - 20 | |

| 19 - 24 | 20 - 28 | |

| 24 - 28 | 28 - 38 | |

| 28 - 35 | 38 - 54 |

Таблица 2 - Марки по дробимости щебня из изверженных пород

| Марка по дробимости щебня из изверженных пород | Потери массы при испытании щебня, % | |

| из интрузивных пород | из эффузивных пород | |

| До 12 включ. | До 9 включ. | |

| Св. 12 до 16 | Св. 9 до 11 | |

| 16 - 20 | 11 - 13 | |

| 20 - 25 | 13 - 15 | |

| 25 - 34 | 15 - 20 |

Допускается определять марку щебня из осадочных и метаморфических пород как в сухом, так и в насыщенном водой состоянии. При несовпадении марок по дробимости прочность оценивают по результатам испытания в насыщенном водой состоянии. Марки по дробимости щебня из гравия должны соответствовать требованиям, указанным в таблице 3.

Таблица 3 - Марки по дробимости щебня из гравия

| Марка по дробимости щебня из гравия | Потери массы при испытании, % | |

| щебня из гравия | гравия | |

| До 10 включ. | До 8 включ. | |

| Св. 10 до 14 | Св. 8 до 12 | |

| 14 - 18 | 12 - 16 | |

| 18 - 26 | 16 - 24 |

По форме зерен щебень подразделяют на три группы (содержание зерен пластинчатой и игловатой форм, % по массе): кубовидная до 15, улучшенная от 15 до 25, обычная от 25 до 35. Смесь зерен щебня кубовидной формы дает наиболее плотную упаковку. Наличие в щебне зерен пластинчатой и игловатой форм приводит к увеличению межзерновой пустотности в смеси. Кубовидные зерна обладают большей прочностью, чем зерна пластинчатой и игловатой форм.

2 Методики проведения эксперемента

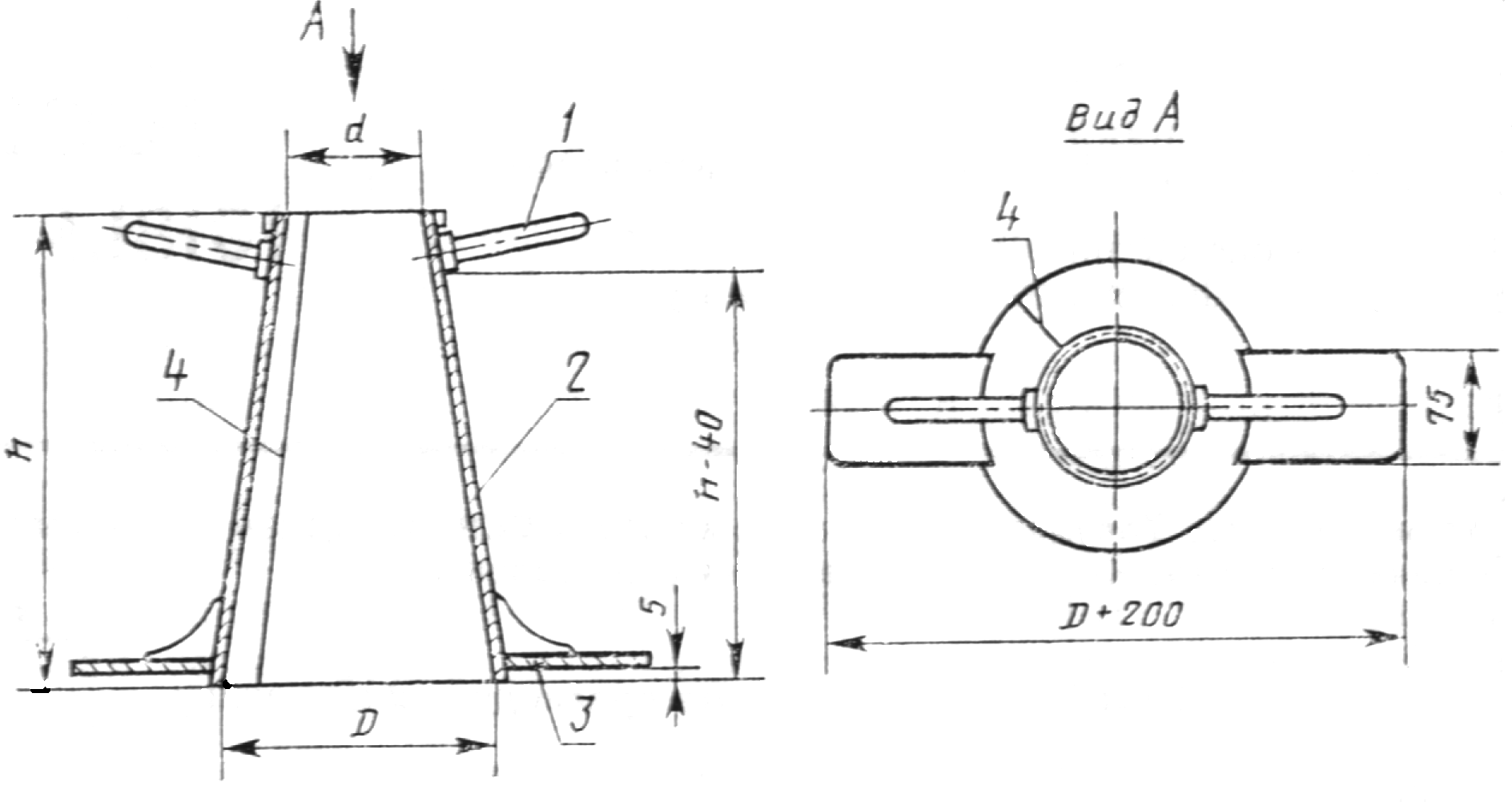

2.1 Определение зернового состава щебня

Масса навески для определения зернового состава берется в зависимости от максимальной крупности заполнителя согласно ГОСТ. Объем высушенной до постоянной массы пробы берут в соответствии наибольшим номинальный размер зерен, D, мм. При наибольшем номинальный размер зерен 10, 20, 40, 70, и свыше 70 мм, соответственно берётся масса пробы 5, 10, 20, 50 кг. Пробу просеивают вручную или механически через набор стандартных сит. Отверстия стандартного набор сит: 1,25Д, Д, 0,5(Д+д), д, а также 2,5 и 1,25 мм. Контроль просеивания за 1мин – проход должен быть не более 0,1 % всей пробы. Остатки на каждом сите взвешивают. Рассчитывают частные и полные остатки.

По результатам просеивания определяют частный остаток на каждом сите

,[%] (6)

,[%] (6)

где mi – масса остатка на данном сите, кг;

– сумма частных остатков на всех ситах, кг.

– сумма частных остатков на всех ситах, кг.

Определяют полные остатки на каждом сите в процентах массы пробы

А = а70 + … + аi, [%] (7)

где а70 + … + аi - сумма частных остатков на данном сите и всех ситах с боль-шими размерами отверстий плюс остаток на данном сите, %.

За наибольшую крупность зёрен щебня принимают размер отверстия того верхнего сита, на котором полный остаток не превышает 5 %, а за наименьшую крупность размер отверстия нижнего сита, полный остаток на котором составляет не менее 95 %. Вычисляют значения 0,5 · (Dнаиб + Dнаим) и 1,25 Dнаиб. Зерновой состав каждой фракции или смеси фракций должен находиться в пределах, указанных в таблице 5.

Таблица 4 – Зерновой состав щебня

| Размер контрольных сит | Dнаим для фракций с наименьшим размером зёрен, мм | 0,5 · (Dнаиб + Dнаим) | Dнаиб | 1,25 Dнаиб | ||

| 5 (3) | 10 и более | одной фракции | смеси фракций | |||

| Полный остаток на сите по массе, % | 95 - 100 | 90 - 100 | 40 - 80 | 50 – 70 | 0 - 10 |

Качество зернового состава щебня оценивают значением полных остатков в % на ситах с контрольными отверстиями Dнаим, 0,5 · (Dнаиб + Dнаим), Dнаиб, 1,25 Dнаиб.

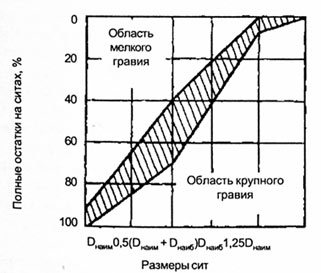

Рисунок 1 – Состав зернового состава щебня (гравия) в бетоне

2.2 Определение содержания в щебне пластинчатых и игловатых зёрен

Наличие в щебне значительного количества игловатых и пластинчатых зерен отрицательно сказывается на прочности бетона, так как подобные зерна имеют пониженную прочность на изгиб, создают в нем пространства, неравномерно заполненные цементным раствором, и ухудшают укладываемость бетонной смеси.

Игловатыми называют такие зерна, у которых длина, как минимум, в три раза превышает ширину и высоту. Пластинчатыми (лещадными) называют зерна, у которых высота, как минимум, в три раза меньше длины и ширины.

Для определения содержания в крупном заполнителе игловатых и пластинчатых зерен используют остатки на ситах, полученные при определении зернового состава щебня. При этом от фракции 5-10 мм берут 0,25 кг; 10-20 мм - 1 кг; 20-40 мм - 5 кг и 40-70 мм - 15 кг. При наличии в испытуемом щебне какой-либо фракции в количестве, меньшем 5 % по массе, содержание зерен игловатой и пластинчатой формы в этой фракции не определяют.

Взвешенную пробу рассыпают на лабораторном столе и визуально отбирают из нее игловатые и пластинчатые зерна. В сомнительных случаях соотношение размеров зерен определяют при помощи штангенциркуля или линейки. Зерна игловатой и пластинчатой формы взвешивают.

Содержание в каждой фракции щебня зерен игловатой и пластинчатой формы вычисляют по формуле

П = [m1/(m1 + m2)]100, [%] (9)

где m1 – масса зёрен пластинчатой и игловатой формы, кг;

m2 – масса остальных зёрен, кг.

Содержание зёрен пластинчатой формы определяют как среднее арифметическое результатов испытаний каждой фракции.

Щебень по форме зёрен подразделяют на 3 группы в зависимости от содержания зёрен пластинчатой и игловатой формы: кубовидная форма, с содержанием указанных зёрен до 15 %; улучшенная, с содержанием указанных зёрен до 25 %; обычная, с содержанием указанных зёрен до 35 %.

2.3 Определение содержания в гравии органических примесей

Испытанию подвергают фракции гравия с наибольшей крупностью зерене 20 мм. Дл испытания берут среднюю пробу этой фракции в воздушно-сухом состоянии массой 1 кг и просеивают сквозь сито с диаметром отверстий 20 мм. Прошедшим сквозь сито гравием наполняют мерный цилиндр вместимостью 250 мл до уровня 130 мл, после чего заливают в цилиндр 3%-ный раствор едкого натра до деления 200 мл. В остальном методика испытания та же, что и при испытании песка (см. лабораторную работу № 9).

Цвет раствора едкого натра при обработке гравия не должен быть темнее эталона.

2.4 Определение содержания в щебне (гравии) пылевидных, илистых и глинистых частиц

Пылевидные, илистые и глинистые частицы – вредные примеси в крупном заполнителе, так как, покрывая поверхность зерен заполнителя, они препятствуют сцеплению его с цементным камнем и этим снижают прочность и морозостойкость бетона. Суммарное содержание этих примесей определяют методом отмучивания.

Пробу щебня (гравия) высушивают в сушильном шкафу до постоянной массы. От сухой пробы берут навеску 5 кг при наибольшей крпности зерен щебня (гравия) 40 мм и 10 кг при наибольшей крупности зерен 70 мм. Отобранную пробу щебня (гравия) помещают в сосуд для отмучивания, который имеет несколько большие размеры, чем сосуд для отмучивания песка. Высота сосуда 350 мм, внутренний диаметр 230 мм. Пробу заливают водой до верхнего сливного отверстия и выдерживают в таком состоянии до полного размокания глинистой пленки на зернах щебня (гравия) или комков глины, если они имеются в пробе. Затем в сосуд с щебнем (гравием) доливают воду в таком количестве, чтобы высота слоя над пробой была не менее 200 мм, энергично перемешивают содержимое сосуда деревянной мешалкой и оставляют в покое на 2 минуты. После этого через 2 нижних отверстия сосуда сливают полученную при промывании щебня (гравия) суспензию с таким расчетом, чтобы над пробой остался слой суспензии не менее 30 мм. Затем щебень вновь заливают водой и испытание повторяют до тех пор, пока после промывки вода не будет прозрачной. Закончив промывку, пробу высушивают до постоянной массы.

Содержание в щебне отмучиваемых частиц Потм, %, вычисляют с точностью до 0,1 % по формуле

Потм = [(m – m1)/m]100,[ %] (10)

где m – массы пробы до отмучивания, г;

m1 – масса пробы после отмучивания, г.

Содержание в щебне отмученных частиц вычисляют как среднее арифметическое двух определений.

В щебне из изверженных и метаморфических горных пород, предназначенном для бетонов, содержание пылевидных, илистых и глинистых частиц, определяемых отмучиванием, не должно превышать 1 %. В щебне из осадочных горных пород марок до 400 и от 400 до 1200 содержание этих частиц е должно превышать соответственно 3 и 2 %.

2.5 Определение марки щебня по дробимости

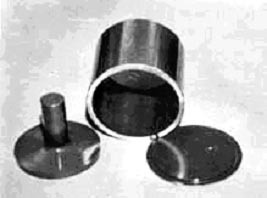

Прочность щебня оценивают косвенным показателем дробимости при сжатии в цилиндре. Это испытание крупного заполнителя выполняют следующим образом. Щебень фракций 5— 10; 10—20 или 20—40 мм просеивают через сита с отверстиями, соответствующими наибольшей Dнаиб и наименьшей Dнаим крупности испытуемой фракции. Щебень (гравий) крупнее 40 мм предварительно дробят до фракции 10—20 и 20—40 мм, которые затем подвергаются испытанию. Из остатка на сите с отверстиями размером, равным Dнаим, отбирают пробу массой не менее 0,5 кг для испытания в цилиндре диаметром 75 мм или не менее 4 кг для испытания в цилиндре диаметром 150 мм. Щебень (гравий) испытывают в сухом или насыщенном водой состоянии, для чего заполнитель высушивают до постоянной массы и погружают в воду на 2 ч. После насыщения в воде его обтирают мягкой влажной тканью.

Для определения марки щебня (гравия) по дробимости в цилиндре пробу помещают в цилиндр со съемным дном (рис. 2) диаметром 150 мм; для текущего контроля качества щебня (гравия) фракции 5— 10 и 10—20

мм используют цилиндр диаметром 75 мм.

Рисунок 2 – Цилиндр и плунжер

Для испытания щебня (гравия) в цилиндре диаметром 75 мм из подготовленной пробы берут навеску 0,4 кг, а при испытании в цилиндре диаметром 150 мм — 3 кг Навеску щебня (гравия) высыпают с высоты 5 см в соответствующий цилиндр, разравнивают верхний уровень материала так, чтобы он примерно на 15 мм не доходил до верхнего края цилиндра. Затем вставляют в цилиндр плунжер, при этом его плита должна быть на уровне верхнего края цилиндра. В случае если верх плиты не совпадает с краем цилиндра, удаляют или добавляют несколько зерен испытываемого заполнителя (масса этих зерен должна быть учтена в расчете). После этого цилиндр устанавливают на нижнюю плиту гидравлического пресс. Повышая усилие пресса со скоростью 1—2 кН/с, допиши его при испытании щебня (гравия) в цилиндре диаметром 75 мм до 50 кН, а при испытании в цилиндре диаметром 150 мм — до 200 кН. После сжатия испытуемую пробу заполнителя высыпают из цилиндра и взвешивают. Затем раздробленный в цилиндре щебень (гравий) просеивают через сито, диаметр отверстий которого зависит от размера испытываемой фракции. Для фракции 5—10 мм размер отверстия сита—1,25 мм, для фракции 10—20 мм — 2,5 мм и для фракции 20—40 мм — 5 мм. В случае, когда заполнитель подвергают испытанию и насыщенном водой состоянии, пробу на сите промывами водой и удаляют поверхностную влагу с зерен с помощью мягкой влажной ткани.

Остаток щебня (гравия) после просеивания на сите взвешивают и определяют показатель дробимости Др с точностью до 1 %

Др = [(m1 – m2)/m1]100, [%] (8)

где m1 – масса навески щебня (гравия) до испытания, кг;

m2 – остаток на сите после просеивания раздробленного в цилиндре щебня, кг.

Испытания проводят два раза и показатель дробимости щебня (гравия) вычисляют как среднее арифметическое двух определений. При испытании щебня (гравия), состоящего из смеси двух или более смежных фракций, показатель дробимости вычисляют как средневзвешенное результатов испытания отдельных составляющих фракций. В зависимости от показателя дробимости гравий подразделяют на следующие марки: Др8 (при потере массы до 8 %), Др12 (при потере массы от 8 до 12 %), Др16 (при потере массы от 13 до 16 %) и Др24 (при потере массы от 16 до 24 %).

Приведенным выше данным для марок гравия по дробимости в цилиндре соответствуют следующие ориентировочные значения интервалов прочности при сжатии горных пород, слагающих зерна гравия: Др8 — свыше 100 МПа; Др12 — 80—100 МПа; Др16 — 60—80 МПа; Др24 40—60 МПа.

Для предварительной оценки пригодности гравия (щебня) по их прочности (дробимости) в цилиндре для бетона различной прочности пользуются следующими данными (таблица 5)

Таблица 5 – Марки щебня по дробимости

| Прочность бетона, МПа | 100 и выше | 60 и ниже | |

| Марка щебня из по дробимости в цилиндре, не более |

3 Результаты эксперимента

Таблица 6 – Определение зернового состава щебня

| Размер отверстий сит, мм | Частные остатки, аi | Полные остатки, Аi,% | Днаим | Днаиб | |

| г | % | ||||

| 14,2 14,9 34,1 36,7 | 14,2 29,1 63,2 99,9 |

∑=9840

Таблица 7 – Определение марки по дробимости щебня

| Наименование материала | Масса навески до испытания, г | Масса остатка на сите,г | Др, % | Марка по дробимости | Марка по прочности |

| Гранитный щебень | 8,23 | Др 12 | М 1400 |

Таблица 8 – Определение формы зерна щебня

| Наименование материала | Масса пробы,г | Mпл+игл, г | Mост, г | П, % | Форма |

| Гранитный щебень | улучшенная |

Вывод: таким образом, мы изучили методики определения основных показателей качества щебня, расчетов основных показателей качества, научились анализировать полученные экспериментальные данные, оценивать качество заполнителей и устанавливать возможность их использования для бетонов и растворов.

Зерновой состав щебня определяли определяли значением полных остатков в % на ситах с контрольными отверстиями Dнаим, 0,5 · (Dнаиб + Dнаим), Dнаиб, 1,25 Dнаиб.

Для определения содержания в щебне пластинчатых и игловатых зёрен использовали остатки на ситах, полученные при определении зернового состава щебня. При этом от фракции 5-10 мм берут 0,25 кг; 10-20 мм - 1 кг; 20-40 мм - 5 кг и 40-70 мм - 15 кг. При наличии в испытуемом щебне какой-либо фракции в количестве, меньшем 5 % по массе, содержание зерен игловатой и пластинчатой формы в этой фракции не определяют.

Для определения дробимости щебня, взвешивали массу навески до испытания, далее остаток щебня (гравия) после просеивания на сите взвешивают и определяют показатель дробимости Др с точностью до 1 %.

Лабораторная работа № 11

«Изучение свойств бетонной смеси и бетона»

Цель работы: изучить основные свойства бетона и бетонной смеси, определить на практике подвижность бетонной смеси, средней плотности бетонной смеси, и прочность бетона на сжатие.

1 Теоретическая часть

Бетоны - искусственные каменные материалы, получаемые в результате затвердевания рационально подобранной смеси, состоящей из вяжущих материалов, воды, крупных (щебня или гравия) и мелкого (песка) заполнителей. Смесь из указанных выше материалов до затвердения называется бетонной смесью.

Согласно ГОСТ 25192, ГОСТ 7473 классификация бетонов производится по основному назначению, виду вяжущего, виду заполнителей, структуре и условиям твердения.

По назначению различают бетоны обычные (для промышленных и гражданских зданий) и специальные — гидротехнические, дорожные, теплоизоляционные, декоративные, а также бетоны специального назначения (химически стойкие, жаростойкие, звукопоглощающие, для защиты от ядерных излучений и др.).

По виду вяжущего вещества различают цементные, силикатные, гипсовые, шлакощелочные, асфальтобетон, пластобетон (полимербетон) и др.

По виду заполнителей различают бетоны на плотных, пористых или специальных заполнителях.

По структуре различают бетоны плотной, поризованной, ячеистой или крупнопористой структуры.

По условиям твердения бетоны подразделяют на твердевшие в естественных условиях; в условиях тепловлажностной обработки при атмосферном давлении; в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения).

Дополнительно к классификации ГОСТ 25192 используется следующая классификация:

По объёмной массе бетоны подразделяют на:

- особо тяжёлый (плотность свыше 2500 кг/м³) — баритовый, магнетитовый, лимонитовый;

- тяжёлый (плотность 2200—2500 кг/м³);

- облегченные (плотность 1800—2200 кг/м³);

- легкий (плотность 500—1800 кг/м³) — керамзитобетон, пенобетон, газобетон, арболит, вермикулитовый, перлитовый;

- особо лёгкий (плотность менее 500 кг/м³).

По содержанию вяжущего вещества и заполнителей бетоны подразделяют на тощие (с пониженным содержанием вяжущего вещества и повышенным содержанием крупного заполнителя); жирные (с повышенным содержанием вяжущего вещества и пониженным содержанием крупного заполнителя); товарные (c соотношением заполнителей и вяжущего вещества по стандартной рецептуре).

Основным показателем свойств бетона является прочность на сжатие. Класс бетона обозначается латинской буквой «В», а цифра, которая стоит за ней, - это нагрузка, которую бетон должен выдержать в 95 % случаев. Бетон В -10 должен выдержать нагрузку в 10 МПа.

Наряду с классами, прочность бетона также задается марками, обозначаемыми латинской буквой «М» и цифрами от 50 до 1000, означающими предел прочности на сжатие в кгс/см².

ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» устанавливает соответствие между марками и классами при коэффициенте вариации прочности бетона 13,5 %.

Таблица 1 - соответствие между марками и классами бетона

| Класс бетона по прочности | Ближайшая марка бетона по прочности |

| B3,5 | М50 |

| B5 | М75 |

| B7,5 | М100 |

| B10 | М150 |

| B12,5 | М150 |

| B15 | М200 |

| B20 | М250 |

| B22,5 | М300 |

| B25 | М350 |

| B27,5 | М350 |

| B30 | М400 |

| B35 | М450 |

| B40 | М550 |

| B45 | М600 |

| B50 | М700 |

| B55 | М750 |

| B60 | М800 |

| B65 | М900 |

| B70 | М900 |

| B75 | М1000 |

| B80 | М1000 |

Важной характеристикой бетонной смеси является ее удобоукладываемость, т. е. способность легко заполнять форму при данном способе уплотнения, не расслаиваясь в процессе укладки. Согласно ГОСТ 7473, по удобоукладываемости (обозначается буквой «П») различают бетоны:

- сверхжесткие (жёсткость более 50 секунд);

- жесткие (жёсткость от 5 до 50 секунд);

- подвижные (жёсткость менее 4 секунд, подразделяются по осадке конуса).

Обозначения бетонных смесей по удобоукладываемости (таблица 2)

Таблица 2 – Марки бетона по удобоукладываемости

| Марка по удобоукладываемости | Норма по жёсткости, с | Осадка конуса, см |

| Сверхжёсткие смеси | ||

| СЖ3 | Более 100 | - |

| СЖ2 | 51—100 | - |

| СЖ1 | менее 50 | - |

| Жёсткие смеси | ||

| Ж4 | 31—60 | - |

| Ж3 | 21—30 | - |

| Ж2 | 11—20 | - |

| Ж1 | 5—10 | - |

| Подвижные смеси | ||

| П1 | 4 и менее | 1—4 |

| П2 | - | 5—9 |

| П3 | - | 10—15 |

| П4 | - | 16—20 |

| П5 | - | 21 и более |

Подвижность бетона - это способность бетона заполнять форму, в которую он уложен. Данное свойство происходит либо под воздействием внешних сил (человеческого фактора, вибрации), либо под собственным весом. Подвижность бетона зависит от количества воды в 1 м3 бетонной смеси и подразделяется на П2, П3, П4, П5. Соответственно, чем меньше количества воды в бетонной смеси, тем бетон гуще.

Жесткость бетона (Ж) - свойство бетонной смеси растекаться и заполнять форму под действием вибрации.

Свойство бетона насыщенного водой сохранять свою прочность и не разрушаться при попеременном замораживании и оттаивании называется морозостойкостью бетона. Установлены марки по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500.

За марку бетона по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое при испытании выдерживают образцы установленных размеров без снижения прочности на сжатие более 5 % по сравнению с прочностью образцов, испытанных в эквивалентном возрасте, а для дорожного бетона, кроме того, без потери массы более 5 %.

2 Методика выполнения эксперимента

2.1 Определение подвижности бетонной смеси

Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки конуса (ОК), отформованного из бетонной смеси, подлежащего испытанию.

Для определения подвижности бетонной смеси пользуются конусом № 1 при наибольшей крупности зерен заполнителя до 40 мм и конусом № 2 бетонных смесей с наибольшей крупностью зерен заполнителя 70 и 100 мм. Размеры стандартных конусов (№ 1 и № 2) приводятся в таблице 3 и на рис. 1.

Таблица 3 – Размеры стандартных конусов прибора для определения подвижности бетонной смеси

| Наименование конуса | Внутренние размеры конуса, мм | ||

| D | D | h | |

| Обычный | 100±1 | 200±1 | 300±1 |

| Увеличенный | 150±1 | 300±1 | 450±1 |

Для подготовки конуса и приспособлений к испытаниям все соприкасающиеся с бетонной смесью поверхности следует очистить и протереть влажной тканью. Конус устанавливают на гладкий металлический лист и заполняют его бетонной смесью через воронку в три слоя одинаковой высоты.

|

Дата добавления: 2015-08-02; просмотров: 64 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Определение равномерности изменения объема цемента | | | ручка; 2 - корпус прибора; 3 - упоры; 4 - сварной шов |