|

Читайте также: |

Составим уравнение моментов относительно точки А:

K*Py*b-K*Pz*a+W*c=0

W= (-K*Py*b+K*Pz*a)/c

Где К = К0 · К1 · К2 · К3 · К4 · К5 · К6 , стр. 117, [3]

где: К0 – коэффициент гарантированного запаса. К0 =1,5.

Коэффициент К1 – учитывает увеличение силы резания из-за случайных неровностей на обрабатываемых поверхностях. При черновой обработке К1 =1,2.

Коэффициент К2 – характеризует увеличение силы резания вследствие затупления режущего инструмента (табл. 11, стр. 117 [3]). К2 =1,4.

Коэффициент К3 – учитывает увеличение силы резания при прерывистом резании. При торцовом фрезеровании К3 = 1,2.

Коэффициент К4 – характеризует постоянство силы закрепления в зажимном механизме. При использовании пневмо- и гидроцилиндров двойного действия К4 = 1,0.

Коэффициент К5 – характеризует эргономику ручныхзажимных устройств. При механизированном приводе К5 =1,0.

Коэффициент К6 – учитывается только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью на постоянные опоры. К6 = 1,0

К = 1,5·1,2·1,4·1,2·1,0·1,0·1,0 = 3,024

Принимаем К = 3.

где: K – коэффициент запаса для обеспечения надежного закрепления заготовки (стр. 117 [3]).

W=3*(-774.66*63.84+1936.66*197.48)/125=3020.049Н

W – сила зажима, необходимая для предотвращения разворота заготовки 1 относительно точки А. ( W=3020.049)

W – сила зажима, необходимая для предотвращения разворота заготовки 1 относительно точки b. ( W=3800)

W – сила зажима, необходимая для предотвращения разворота заготовки 1 относительно точки k. ( W=7829.25)

4. «Силовой расчет приспособления».

4.1. Принципиальная схема приспособления. Схематично, но с соблюдением пропорций указать: заготовку, установочные элементы, элементарный или комбинированный зажим, привод, потребную силу зажима, усилие на штоке привода.

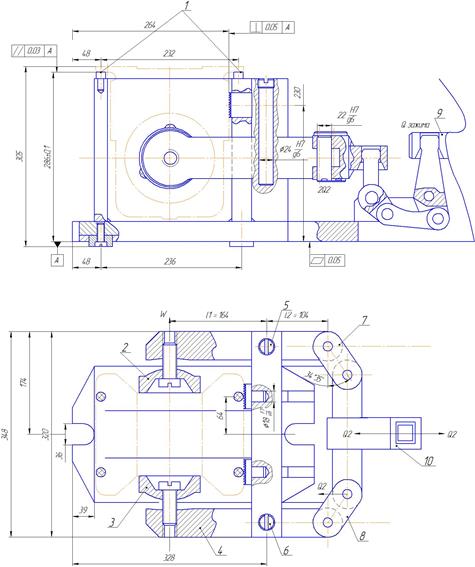

Рис. 6. Схема для расчёта комбинированного зажимного устройства приспособления

На рис. 6 показана расчётная схема для определения силы Q на приводе приспособления. Производим последовательный расчёт следующих простых зажимных элементов приспособления: рычага 3, серьги 7 и рычага 10.

1. Расчёт рычага 3

Силу зажима заготовки W тарелкой 1 приводим к оси тарелки. Силу на противоположном плече рычага 3 обозначаем Q1. Обозначаем на чертеже приспособления плечи l1 и l2 рычага относительно точки 5. В практических расчётах величины силы Q1 рычагов может быть применена приближённая и общая для всех случаев формула, в которую введён коэффициент η, учитывающий потери от трения на оси и на участке, воспринимающем и передающем силы W и Q1 .Уравнение моментов относительно 5 будет иметь следующий вид:

Wl1 = Q1*l2* η (1)

где: W – сила зажима заготовки. В нашем примере W1 = 3020.049Н.;

W2 = 3800Н.; W3 = 7826,25Н.

l1 и l2 – плечи рычага. Плечи рычага можно измерить прямо на чертеже или проекте проектируемого приспособления. Масштаб изображения приспособления, на котором составляется расчётная схема, можно не учитывать, так как при подстановке значений длин плеч в уравнения моментов масштаб изображения в этих уравнениях сокращается. В нашем примере

l1=81.92, l2 =140.12 мм.

Коэффициент η можно принять по таблицам А и Б (стр. 175 [6]).

Значения коэффициента потерь от трения η в шарнирах и на участках рычагов, воспринимающих и передающих силы Q и W

Принимаем η = 0,95.

Из уравнения (1):  Н

Н

Подставляем известные величины в эту зависимость:

1. Расчёт серьги 7

Для расчёта силы Q2 строим треугольник сил с углом α = 34°35’, действующих на серьгу 7. Уравнение сил для серьги имеет вид:

Q2 =2Q1 tg(α) (2)

где: α – угол наклона серьги в зажатом положении заготовки, град. Согласно чертежу приспособления в нашем примере угол наклона серьги равен 34°35’.

Значение силы Q1 удваиваем, так как в нашем приспособлении две одинаковых и симметрично расположенных серьги 3 и 4 и для дальнейших расчётов комбинированного зажима мы будем использовать суммарное значение двух сил Q1.

Подставляем известные значения в зависимость (2):

Q2 =3342,53 tg (34°35’) = 2284,39 H

Q2 =4205,15 tg (34°35’) = 2873,93 H

Q2 =8664 tg (34°35’) = 5921,26 H

Здесь мы видим, насколько эффективно применение комбинированного зажима в приспособлении, позволившего так существенно снизить силу зажима заготовrb. Следовательно, мы сможем выбрать более экономичный привод приспособления.

Таким образом, для обеспечения неподвижности заготовки в процессе резания сила на приводе приспособления должна быть не менее 4568,78 Н.

4.2. Расчёт характеристик механизированного привода приспособления. Выбор механизированного привода приспособления.

Для закрепления детали рабочее тело поступает в штоковую полость цилиндра, поэтому соотношение между силой на штоке привода приспособления, давлением рабочего тела в цилиндре привода приспособления и главными размерными параметрами цилиндра выражается следующей зависимостью:

Н, (1)

Н, (1)

где: Q – рассчитанная сила на штоке привода приспособления, Н;

p – давление рабочего тела в цилиндре, МПа;

D – диаметр поршня цилиндра, см;

d - диаметр штока цилиндра, см.

При проектировании привода приспособления по конструктивным соображениям был принят цилиндр с диаметром поршня 80 мм (8 см). Согласно стандарту ИСО 6020/2 DIN 24554 (приложение 12) этому диаметру поршня соответствуют диаметры поршня 36, 45 и 56. Принимаем диаметр штока d = 36 мм (3,6 см).

Из зависимости (1):

МПа

МПа

В эту зависимость силу Q подставляем в Н, поэтому для получения результата в МПа в знаменатель вводим делитель 100 (1МПа = 100Н/см2). Решаем это уравнение:

МПа

МПа

Расчёт давления в цилиндре показал, что привод приспособления должен быть пневматическим. Поэтому выбираем гидроцилиндр.

Список литературы

1. Справочник технолога-машиностроителя. В 2-х т. Т.1. /под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е издание, перераб. И доп. М.: Машиностроенние, 1985.656

2. Справочник технолога-машиностроителя. В 2-х т. Т.2. /под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е издание, перераб. И доп. М.: Машиностроенние, 1985.656

3. Андреев Г.Н. и др. Проектирование технологической оснастки машиностроительного производства. М.: Высшая школа, 1999.

4. Схиртладзе А.Г. Станочные приспособления. Учеб. пособие для вузов. М.: Высш. школа. 2001.

5. Антонюк В.Е. Конструктору станочных приспособлений. Справ. пособие. Минск. Беларусь. 1991.

6. Ансеров М.А. Приспособления для металлорежущих станков. 4-е изд. перераб. и доп. – Л.: Машиностроение, 1975.

7. Альбом по проектированию приспособлений. Учеб. пособие для машиностр. спец. вузов. М.: Машиностроение, 1991.

8. Станочные приспособления: Справочник. В 2-х т. Ред. совет: Б.Н. Вардашкин (пред) и др.- М.: Машиностроение, 1984.

Дата добавления: 2015-07-20; просмотров: 484 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Схема для расчета силы зажима. | | | Финансовая политика. |