Читайте также:

|

Уплотнение грунта методами динамического воздействия осуществляется ударами падающей массы (трамбовочные машины), вибрированием (виброплиты), вибротрамбованием (вибротрамбовочные машины) и виброукаткой (виброкатки). Требованием уплотняют как связные, так и несвязные грунты, слоями большой толщины (1-1,5 м) ударом падающего груза по его поверхности. Трамбующий орган представляет собой плиту квадратной, прямоугольной или круглой формы.

По конструкции рабочего органа различают четыре основные группы трамбующих машин: трамбующие машины со свободным падением уплотняющего груза–плиты с некоторой высоты, взрывные трамбовки, автотрамбовки и пневматические трамбовки.

Рабочие органы трамбующих маш ин навешивают на экскаваторы или специально приспособленные для этого машины. В первом случае в качестве базовой машины используют одноковшовый экскаватор со стрелой драглайна, к подъемному канату которого подвешивают плиту массой 0,8-1,5 т с площадью опорной поверхности около 1 м2. Плиту поднимают на высоту 1,2-2 м, с которой ее сбрасывают отключением от трансмиссии барабана подъемной лебедки. Тремя – шестью ударами плиты о грунт достигают его уплотнения на глубину 0,8-1,5 м. Продолжительность рабочего цикла с учетом поворотных движений экскаватора в плане составляет в среднем 12-20 с, что определяет невысокую производительность этого способа. По этой причине, а также из-за повышенного износа подъемного и передающих механизмов, указанный способ имеет ограниченное применение – в местах, труднодоступных для других грунтоуплотняющих машин.

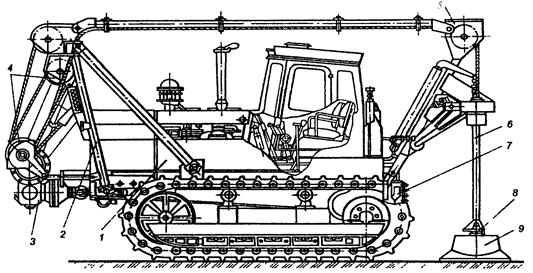

На объектах с широким фронтом работ используют самоходные трамбующие машины на базе гусеничного трактора класса 10-15 (рис. 13.4). Оборудование для трамбования включает переднюю подвеску 2 с редуктором 3 и блоками полиспастного механизма привода плит 4 и заднюю подвеску 5 с блоками, направляющими штангами 6 и подвешенных на канатах двумя трамбующими плитами 9, массой 1,3 т каждая.

Рис.13.4 Трамбующая машина со свободно падающими плитами

Редуктор привода плит 3 имеет выходной вал, по концам которого смонтированы кривошипы с блоками полиспастного механизма, установленные на эксцентриках. Привод редуктора осуществляется через фрикционную муфту от переднего конца коленчатого вала двигателя трактора. Конструкция кривошипно–полиспастного механизма плит обеспечивает поочередный подъем и сброс обеих плит, выбор слабины каната перед подъемом, а также свободное падение плит с учетом осадки грунта. Направляющие трамбующих плит заделаны в траверсе задней подвески при помощи резиновых амортизаторов и имеют управляемые из кабины трактора 1 с ходоуменьшителем 7 удлинители 8.

Процесс уплотнения грунта происходит при непрерывном движение трактора и поочередно поднимающихся и падающих плитах на уплотняемую поверхность. В зависимости от содержания в грунте глинистых частиц уплотнение на глубину до 1,2 м достигается за три – шесть ударов плиты по одному месту. Соответствующая этим требованиям скорость передвижения трактора составляет 160-320 м/ч.

Глубина активной зоны уплотнения грунта трамбовочной машиной при ку=0,95:

; (13.8)

; (13.8)

где Bmin – минимальный размер трамбовки в плане; i и iр – соответственно удельный и предельный для данного грунта импульсы, для малосвязных и супесчаных грунтов iр = 30 кПа·с; удельный импульс определяется количеством движения, приходящимся на единицу контактной поверхности F, i =  ; (m – масса трамбующей плиты; V =

; (m – масса трамбующей плиты; V =  – скорость движения плиты в момент удара c высоты H); е – основание натурального логарифма.

– скорость движения плиты в момент удара c высоты H); е – основание натурального логарифма.

Требуемое число ударов трамбовки при толщине уплотнения h:

; (13.9)

; (13.9)

где к – коэффициент, зависящий от оптимальной плотности и вида грунта, для связных грунтов при ку = 0,95; 0,98 и 1 к = 4; 7 и 14, для несвязных грунтов соответственно к = 2; 4 и 10; h0 – оптимальная толщина слоя.

Для трамбовки с канатно–механическим приводом частота ударов составляет 10 уд/мин, а у пневматических трамбовок – до 1000 уд/мин. Механизмы с частотой ударов свыше 1000 уд/мин называют вибрационными или виброударными.

Техническая производительность (м3/ч) трамбовочной машины:

; (13.10)

; (13.10)

где nу – частота ударов одной трамбующей плиты, мин –1; z – число трамбующих плит; a – размер опорной поверхности (сторона квадрата или диаметр); bп – ширина перекрытия смежных контактных площадок, bп = 0,1 ÷ 0,15 м.

Мощность привода (кВт) трамбовочной машины реализуется на ее передвижение и подъем трамбующих плит на высоту падения Н. Ее среднее значение определяют по формуле:

; (13.11)

; (13.11)

где Т – тяговое усилие; m - масса одной трамбующей плиты; ηх, ηт –КПД соответственно трансмиссии ходового устройства и привода подъемной лебедки.

Тяговое усилие определяется по формуле (13.5), в которой под М следует понимать массу трамбующей машины, а удельное сопротивление перекатыванию для гусеничного ходового устройства f = 0,07÷0,1.

Управляемые вручную трамбовки и трамбовки на базе гидромолотов к экскаваторам применяют при уплотнении грунтов в стесненных условиях (при обратной засыпке траншей, котлованов, пазух фундаментов, вблизи колон, опор и др.).

В управляемых вручную трамбовках удар производится трамбующим башмаком, приводимым от электрического или бензинового двигателя посредством кривошипно-шатунного механизма. Взрывные трамбовки уплотняют грунт падающим грузом, получающим энергию в результате сгорания продуктов горения. Пневматические трамбовки осуществляют уплотнение за счет энергии падающего груза и сжатого воздуха. В трамбовках на базе гидромолотов, навешиваемых на стреле экскаваторов, ударное воздействие осуществляется через трамбующую пяту, вмонтированную в гидромолот.

Вибрационные машины применяют для уплотнения несвязных грунтов и гравийно–щебеночных материалов. Грунт уплотняется рабочим органом, которому сообщаются колебания, генерируемые центробежным вибратором. К этим машинам относят прицепные и самоходные вибрационные плиты и виброкатки.

По своей конструкции вибрационные машины могут быть одно – и двухмассными. В колебательном процессе первых участвует вся масса машины, в колебательном процессе вторых – только нижняя часть, соприкасающаяся с грунтом, а верхняя, связанная с нижней амортизаторами, увеличивает лишь статическое давление на грунт, но не участвует в вибрировании.

В вибрационных машинах могут применяться вибраторы ненаправленного и направленного действия. Вибраторы направленного действия могут быть маятниковыми и позволяют менять направление возмущающей силы, отклоняя ее от вертикали. Возникающая в этом случае горизонтальная составляющая используется для перемещения машины по уплотняемой поверхности.

Колебательное движение характеризуется частотой, амплитудой, скоростью и ускорением. Наибольшее значение для эффекта уплотнения имеют ускорение и частота. Частота колебаний вибрационных машин зависит от вида и состояния грунта и находится в пределах 20-70 Гц.

Амплитуда и характер колебаний вибрационных машин зависят от отношения возмущающей силы Р к силе тяжести вибратора Q. Под возмущающей силой понимается сила, которая стремится оторвать вибратор от поверхности грунта и развивается вибрационным механизмом.

При определенном отношении Ко=  , которое называется критическим, колебания меняют свой характер. При К>К0 вибрационная плита отрывается от поверхности грунта и начинает подпрыгивать, ударяясь о грунт. В результате этого грунт уплотняется не только за счет инерционных сил, но и за счет напряжений, возникающих при ударе плиты о грунт.

, которое называется критическим, колебания меняют свой характер. При К>К0 вибрационная плита отрывается от поверхности грунта и начинает подпрыгивать, ударяясь о грунт. В результате этого грунт уплотняется не только за счет инерционных сил, но и за счет напряжений, возникающих при ударе плиты о грунт.

Машины, работающие в режиме К< К0 называются вибрационными, а в режиме К > К0 – вибротрамбующими.

Схема устройства вибротрамбующей машины показана на рис. 13.5. Ее рабочим органом является плита 1, на которой установлены обычно два вибратора 4 направленного действия и двигатель 3, приводящий их в движение. Двигатель монтируется на специальной раме 2, связанной с плитой амортизаторами 5, каждый вибратор может быть наклонен относительно вертикали как в одну, так и другую сторону. При одинаковом наклоне работающих вибраторов плита перемещается прямолинейно со скоростью, пропорциональной углу наклона. При разных наклонах движение плиты криволинейное. Вибротрамбующей машиной обычно управляет с помощью рукояти 6 моторист, который двигается за машиной.

Рис. 13.5. Схема устройства вибротрамбующей машины

Вибротрамбующие машины доставляют к месту работы на транспортных средствах общего назначения.

Техническая производительность (м3/ч) виброплит:

; (13.12)

; (13.12)

где bп – ширина перекрытия полосы уплотнения, в среднем bп = 0,2 м; V – скорость передвижения виброплиты, м/ч; кв – коэффициент использования виброплиты во времени с учетом поворотов, кв = 0,7÷0,8; n – число проходов (обычно n = 2).

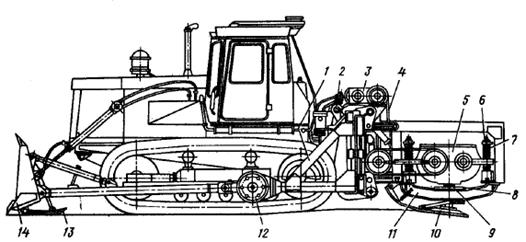

Ударно–вибрационный способ уплотнения грунтов реализуется в самоходной машине на базе гусеничного трактора с навесным трамбовочным оборудованием (рис. 13.6). Рабочее оборудование состоит из двух виброударных рабочих органов, смонтированных на раме 11, способной перемещается в поперечном направлении на 0, 5-0,7 м от следа базового трактора для уплотнения грунтов вне полосы его движения, например, в бровочной части дорожной насыпи.

Рис.13.6 Ударно-вибрационная машина

Генератором вертикальных перемещений трамбующей плиты 10 на каждом рабочем органе служит вибромолот 5, приводимый гидромотором-редуктором 3 через двухступенчатую клиноременную передачу 4. Вибромолот устроен подобно вибратору направленного действия и отличается от последнего тем, что его корпус может перемещается по вертикальным направляющим 6, на которых его среднее (нерабочее) положение фиксировано пружинами 7. В процессе этих перемещений, вызванных вынуждающей силой дебалансов, вибромолот ударяет бойком 9 в нижней части своего корпуса по наковальне 8, жестко соединенной с трамбующей плитой 10. Таким образом, трамбующая плита воспринимает ударные нагрузки через наковальню, а вибрационные - через пружины 7 и направляющие 6, сочетая в воздействии на грунт эффект трамбования и виброуплотнения.

Рабочее оборудование устанавливают на раме 1, которую через амортизаторы 12 шарнирно крепят на лонжеронах гусеничных тележек базового трактора. Посредством гидроцилиндра 2 рабочее оборудование может быть установлено в рабочее положение или поднято для транспортного передвижения машины. Ударно - вибрационную машину комплектуют бульдозерным отвалом 14 с планирующей плитой 13 для разравнивания грунта в полосе перемещаемого следом рабочего органа.

Вибрационные катки весьма эффективны при уплотнении несвязных грунтов. Больший, чем при статической укатке эффект уплотнения по глубине проработки грунта от применения виброкатков достигается тем, что за счет передаваемой от вибровальца массиву грунта вибрации приводятся в колебательное движение его частицы, нарушаются связи между ними, что способствует их взаимному перемещению и, в конечном счете, повышается эффективность уплотнения. По сравнению со статической укаткой, виброукатка при одинаковой массе катка обеспечивает в 2-3 раза большую глубину проработки несвязного грунта за меньшее (в 3-4 раза) число проходов. При том же уплотняющем эффекте они имеют значительную меньшую массу и габариты, чем обычные катки.

Вибрационными выпускаются катки с гладкими, кулачковыми и решетными вальцами, прицепные и самоходные. Виброэлементы катков обычно встроены внутри вальцов.

Максимальное контактное давление вибровальца на грунт:

; (13.13)

; (13.13)

Нагрузку на единицу длины вальца q определяют с учетом возмущающей силы:

; (13.14)

; (13.14)

где 2Ро – амплитуда возмущающей силы; Кд –динамический коэффициент, зависящий от отношения  , Кд = 4,25÷4,75 при

, Кд = 4,25÷4,75 при  = 5÷3; М – масса катка.

= 5÷3; М – масса катка.

В зависимости от вида уплотняемого грунта принимают: для супесчаных грунтов q = 15÷30 кН/м, для суглинистых грунтов q = 50÷60 кН/м.

Скорость (км/ч) виброкатка, обеспечивающую требуемую глубину проработки грунта, определяют по эмпирической формуле:

; (13.15)

; (13.15)

где w – частота колебаний вибратора.

Изменяющиеся строительные условия требуют применения катков с различными удельными давлениями и воздействиями на грунт. В последнее время наметилась тенденция создания грунтоуплотняющих машин на основе унифицированных моделей. На этой основе разработан «Типаж катков для строительных и дорожных работ» [6], включающий катки с различными вальцами статического и динамического действия, а также пневмокатки. Унифицированными модулями для всего типоразмерного ряда являются: силовая установка с дизелем и насосной станцией, кабина с системой управления и две шарнирно – сочлененные полурамы.

Применение модульного принципа проектирования позволяет обеспечить выпуск 14 типоразмеров катков.

Типаж предполагает выпуск самоходных катков на основе пяти базовых моделей массой от 8 до 25 т. Освоение базовой модели массой 8-10 т позволяет получить: каток комбинированного действия путем замены одного вибровальца на ряд пневмоколес, каток статический пневмоколесный путем замены на базовой модели обоих вальцов на пневмоколеса; каток статический трехвальцовый трехосный путем введения дополнительного вальца; каток статический трехвальцевый двухосный путем использования унифицированных модулей катка.

Освоенная базовая модель комбинированного катка массой 16 т путем замены вибровальца на ряд пригруженных колес позволяет создать унифицированный с ним пневмоколесный каток массой 20 т, а виброкатка массой 15 т заменой вибровальца на кулачковый или решетчатый - кулачковый или решетчатый виброкатки.

Дата добавления: 2015-07-20; просмотров: 346 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Катки статического действия. | | | Особенности рабочего процесса и классификация. |