Читайте также:

|

К машинам вращательного бурения относят буровые сверла, станки вращательного бурения, установки для бурения скважин под буронабивные сваи и бурильно–крановые машины.

Бурильные сверла применяют для вырезания шпуров диаметром до 50 мм в мягких грунтах и грунтах средней крепости. Вращательное движение бурового сверла осуществляется от электродвигателя посредством зубчатых цилиндрических передач через шпиндель и хвостовик буровой штанги. Поступательное движение сверла создается механизмом состоящим из барабана, на который наматывается стальной канат, и раздвижной стойки. Барабан приводится во вращение от электродвигателя посредством зубчатых цилиндрических передач и червячной передачи. Барабан может включаться и отключаться вручную при помощи кулачковой муфты.

Для ручной работы применяются пневматические буровые сверла массой 12-14 кг.

Станки вращательного бурения бывают двух типов: с поступательно движущимся и неподвижным вращателем. К станкам первого типа относятся станки со спиральной штангой или станки шнекового бурения. Станки с неподвижным вращателем имеют ограниченный ход подачи и применяются для бурения вертикальных и наклонных скважин как колонковым способом, так и сплошным забоем на глубину до 500 м.

Установками вращательного бурения для устройства буро – набивных свай вырезают скважины диаметром до 1,5 м и глубиной до 40 м с уширенным до 2,5 м диаметром у дна скважины для пяты сваи. Рабочим органом служит бур с невращающейся или вращающейся штангой.

Бур с невращающейся штангой – ковшового типа. Он выполнен в виде цилиндра с откидным дном, снабженный двумя ножами. Бур приводится во вращение от мотор–редуктора, на выходном валу которого он крепится. Грунт, срезанный ножами, заполняют корпус бура через окна в его днище. После заполнения корпуса ковшового бура грунтом рабочий орган с помощью лебедки извлекают из скважины, отводят в сторону, опускают на грунт и освобождают фиксатор днища. Опорожнение ковшового бура производят при подъеме рабочего органа, после чего его вновь опускают до упора в грунт, днище бура закрывается, и цикл работы повторяется.

В установке с вращающейся штангой рабочий орган выполнен в виде телескопической буровой колонны, нижняя часть которой представляет собой шнек с буровой коронкой. Привод рабочего органа осуществляется от электродвигателя через планетарный редуктор. Грунт из скважины удаляют периодическим подъемом рабочего органа и очистки его при помощи специального очистителя лопастного типа.

Бурильно–крановые машины предназначаются для бурения скважин–ям малой глубины (до 5 м) и относительно большого диаметра (0,3÷1 м) в грунтах не содержащих камней и других твердых включений.

Бурильно–крановые машины классифицируют по следующим основным признакам: по типу базовой машины – на автомобильные и тракторные; по принципу действия бурильного и кранового оборудования – совмещенное (бурильное и крановое оборудование смонтированы на одной мачте) и раздельное (бурильное оборудование смонтировано на мачте, крановое – на стреле); по возможности поворота рабочего оборудования в плане – неповоротные и поворотные; по расположению рабочего оборудования на базовом шасси – с задним и боковым расположением у неповоротных машин, на поворотной платформе у поворотных.

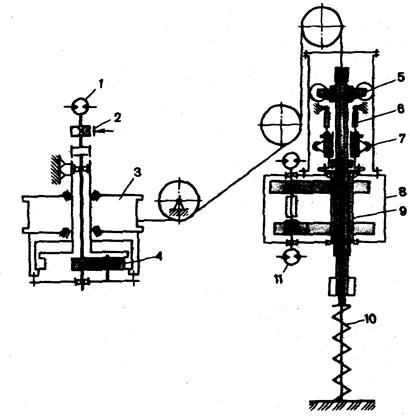

Рис. 9.1 Поворотная бурильно-крановая машина.

Бурильно–крановая машина с поворотным в плане рабочим оборудованием на шасси автомобиля КРАЗ показана на рис. 9.1. Она предназначена для бурения скважин диаметром 0,63 м на глубину до 15 м в талых и мерзлых грунтах. На раме автомобиля 3 смонтированы насосная станция 4, выносные гидроуправляемые опоры 13 и опорная стойка 2 мачты 1. На поворотной платформе 8 с роликовым опорно–поворотным устройством 14 размещены бурильно – крановое оборудование, лебедка 5 спуско–подъемного механизма, гидроцилиндр 6 подъема опускания мачты, механизм 7 поворота платформы, указатель 12 центра скважины и кабина 10 машиниста. Буровое оборудование машины включает шарнирно закрепленную на поворотной платформе мачту 1, на которой смонтированы вращатель 9, штанга со сменным буровым инструментом – шнековым буром 11 и гидравлический механизм подачи бурового инструмента на забой и извлечения его из скважины. Подъем мачты в вертикальное (рабочее) и опускание ее в горизонтальное (транспортное) положение относительно оси поворота производится двумя гидроцилиндрами 6.

Телескопическая штанга 9 (рис. 9.2 в), на нижнем конце которой крепится сменный шнековый бур 10, пропущена через вращатель и шарнирно соединена с вертлюгом 5. Он служит для направленного перемещения штанги. Вертлюг подвешен на канате, сходящем с барабана 3 лебедки. Вращатель обеспечивают вращение штанги от двух гидромоторов 11 через двухскоростной одноступенчатый редуктор 8.

Подача (нажатие) штанги на забой осуществляется посредством двух гидроцилиндров 6, штоки которых при выдвижении перемещают патрон 7 с зажатой в нем при бурении штангой.

Подъем и опускание штанги с буровым инструментом обеспечивается однобарабанной лебедкой, привод барабана 3 которой осуществляется от гидромотора 1 через одноступенчатый планетарный редуктор 4. Лебедка оснащена ленточным тормозом 2.

Гидромоторы лебедки, вращателя и механизма поворота, гидроцилиндры подъема опускания мачты, механизма подачи бурового инструмента, выносных опор и переключения передач вращателя обслуживаются тремя гидронасосами, привод которых осуществляется от раздаточной коробки автомобиля через карданный вал и одноступенчатый редуктор. Управление процессом бурения и установки машины осуществляется из кабины машиниста.

Рис.9.2 Кинематическая схема бурильно-кранового оборудования.

В качестве сменного бурильного инструмента используются лопастные, кольцевые и шнековые буры, закрепляемые на конце бурильной штанги.

Лопастной бур (рис. 9.3, а) состоит из корпуса 1 с двумя копающими лопастями в виде двухзаходного винта, забурника 6 и заслонки 2. Лопасти оснащены сменными резцами 5, разрыхляющими грунт и установленными в резцедержателях 3. Забурник, расположенный на конце бурильной головки, создает буру направление и удерживает его по оси бурения. Заслонки препятствуют просыпке грунта при выемке его из скважины. Бур крепится к нижнему концу бурильной штанги с помощью пальца.

Шнековый (винтовой) бур (рис.9.3, б) представляет собой трубчатый остов 10 с винтовыми транспортирующими грунт спиралями в виде сплошной ленты 11. Шнек имеет хвостовик 12 для крепления на конце бурильной штанги. К шнеку крепится сменная бурильная головка 9 с резцами 8 и забурником 7.

Рис. 9.3 Буры бурильно-крановых машин: а – лопастной; б – шнековый; в – кольцевой.

Кольцевой бур (рис. 9.3, в) разрушает грунт по периферии и формирует кольцевую щель, отделяющую керн от массива. Бур состоит из корпуса 13 в виде трубы, на нижней торцевой части которой равномерно расположены кулачки 15 с резцами 16. Поверхность корпуса бура снабжена винтовыми лопастями 14, транспортирующими разрушенный грунт из кольцевой щели на дневную поверхность. Две отклоняющие планки 17 отбрасывают разрушенный грунт к наружной стенке кольцевой щели.

Для бурения скважин различных диаметров каждая бурильно – крановая машина комплектуется набором сменного бурильного инструмента.

9.3. Станки ударно–канатного бурения.

Принцип ударно–канатного бурения заключается в сбрасывании бурового снаряда, подвешенного к канату, на дно скважины и разрушении таким образом грунта. Для равномерного разрушения грунта и придания забою круглой формы при обратном ходе буровой инструмент поворачивается вокруг своей оси на некоторый угол.

Станки ударно–канатного бурения предназначены для бурения вертикальных скважин глубиной до 500 м и диаметром до 900 мм в грунтах разной крепости.

Рис. 9.4 Станок ударно-контактного бурения.

Станки ударно–канатного бурения обычно выпускают прицепными и самоходными. Первые устраивают на колесах и передвигаются с помощью тягача. Самоходный станок (рис. 9.4) имеет свой гусеничный механизм 19 передвижения. На несущей раме 17 устанавливается складывающаяся мачта 7 и двухбарабанная лебедка с двигателем 16. В вертикальном положении мачта удерживается раскосами 8. Канат 6, закрепленный одним концом на барабане 15, обогнув блоки 11, 9 и 5 вторым концом соединяются посредством замка 3 с буровой штангой 2, которая на нижнем конце снабжена долотом 1. Блоки 11 и 5 установлены на неподвижных осях. Блок 9, будучи связан посредством шатуна 12 с зубчатым колесом 13 через кривошип и с осью блока 11 через раму 10, совершает качательные движения занимая крайние положение положения І и ІІ (рис. 9.4 б). При этом штанга 2 соответственно поднимается и падает в забой, разрушая его. В зависимости от высоты подъема штанги число ударов ее меняется в пределах 45-60 в минуту.

После проходки скважины на глубину 0,5 – 0,7 м образовавшийся в ней шлам смешивается с поданной в забой водой и удаляется с помощью желонки. Желонка представляет собой обечайку 6 (рис. 9.5 г) цилиндрической формы, к которой прикреплена сверху вилка 5 для соединения с канатом, а снизу режущий башмак 8 с плоским или полусферическим клапаном 7.

Рис. 9.5 Рабочий инструмент для ударного бурения.

Подъем и опускание желонки осуществляется канатом 4, наматываемым на барабан 13, который приводится от двигателя посредством шестерни 14.

При бурении станок опирается на грунт четырьмя домкратами 18.

Рабочий инструмент (долото) для ударного бурения (рис. 9.5, а, б) состоит из головки 1, тела 2 и конического хвостовика 4 с винтовой нарезкой для соединения долота со штангой (рис. 9.5, в). Для захвата ключом при навинчивании долото имеет лыски 3.

По форме головки различают долота зубильные (рис. 9.5, а), крестовые (рис. 9.5, б) и фасонные.

Зубильными долотами бурят однородные породы; они обеспечивают наибольшую производительность, однако в трещиноватых породах часто заклиниваются или искривляют скважину. Крестовые и фасонные долота используют для бурения абразивных пород средней и высокой крепости.

Дата добавления: 2015-07-20; просмотров: 264 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование для искусственного понижения уровня грунтовых вод. | | | Предварительная подготовка забоя. |