|

Читайте также: |

Контактные устройства таких колонн тарелки различных конструкций.

Тарелки бывают колпачковые и бесколпачковые. К колпачковым относятся тарелки с

круглыми колпачками, желобчатые, туннельные и из S-образных элементов.

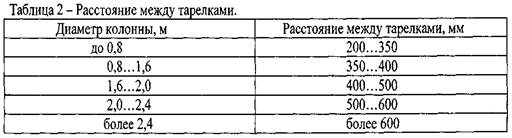

Расстояние между тарелками 250...300мм. Для облегчения проведения монтажных и ремонтных работ в колоннах большого диаметра расстояние между тарелками увеличивают.

Тарельчатые колонны широко применяются для проведения процессов ректификации, а также процессов абсорбции и десорбции.

Полные колонны имеют питательную секцию, которая называется эвапорационной зоной, верхнюю часть, расположенную над питательной секцией и нижнюю часть, расположенную ниже ввода сырья. Верхняя часть колонны называется концентрационной или укрепляющей. Нижняя часть колонны называется отгонной или исчерпывающей. Колонны бывают простые и сложные. В простых колоннах сырье разделяют на два продукта. В сложных колоннах количество отбираемых продуктов больше двух. Продукты выводятся в виде боковых погонов.

Неполные колонны имеют одну часть. Укрепляющая колонна не имеет отгонной части, а отгонная колонна - концентрационной. В концентрационной колонне сырье вводится под нижнюю тарелку, а в отгонной - на верхнюю.

2.1 Колпачковые тарелки.

2.1.1 Тарелки с круглыми колпачками.

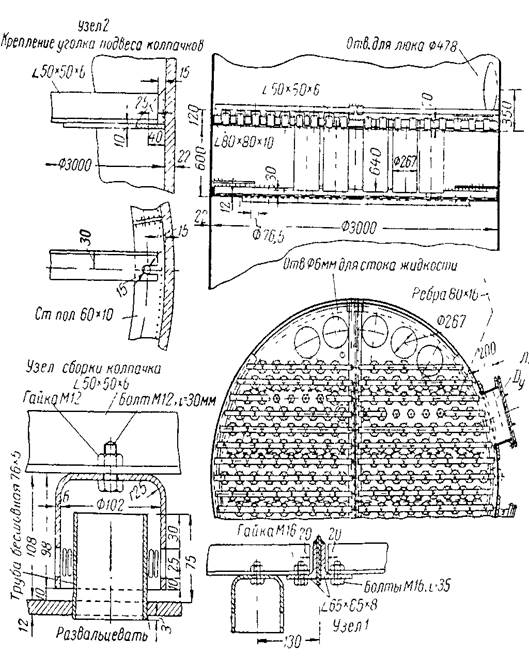

Тарелки стандартные. Могут быть одно-, двух- и многопоточные. Тарелки с круглыми колпачками могут работать в широких диапазонах нагрузок, применяются для четкой ректификации. Но последнее время из-за сложности конструкции, монтажа и ремонта их заменяют тарелками других типов. Тарелка представляет собой диск с отверстиями. В отверстиях крепятся развальцовкой или сваркой патрубки (ниппели), над которыми устанавливаются круглые колпачки. Колпачки бывают различных типов. Они изготавливаются из углеродистой стали толщиной 2...4мм, легированной стали толщиной 1,5...2,0 мм, литыми из чугуна толщиной 5мм, меди, алюминиевых сплавов. Диаметр колпачков 60, 80, 100, 150мм. Стальные колпачки крепятся с помощью изогнутых шпилек, приваренных к патрубкам. В некоторых конструкциях шпильку крепят к перекладине, приваренной к патрубку. Применяется также гирляндная установка, при которой колпачки прикрепляются болтами к уголку. Уголок устанавливается и крепится к двум опорам. Это штыри с резьбой. С помощью резьбы производится выверка целого ряда колпачков на погружение, а не каждого колпачка в отдельности. Это упрощает монтажные работы. Колпачки изготавливаются штамповкой. В нижней части колпачка имеются прорези для прохождения паров. Прорези разбивают паровой поток на струи и увеличивают поверхность контакта между паровой и жидкой фазами. Колпачки устанавливают по вершинам равносторонних треугольников или в шахматном порядке. Расстояние между краями колпачков 40...60мм.

Жидкость перетекает с тарелку на тарелку сверху вниз по сливным устройствам (трубы, плоские перегородки). Высоту уровня жидкости на тарелки можно регулировать с помощью сливной планки. Для равномерности слива жидкости по всему сечению колонны верхняя часть планки имеет форму гребенки, которая допускает неточности монтажа. Чтобы пары не проходили через сливные устройства, концы труб и перегородок погружают в жидкость на глубину не менее 30мм, образуется гидравлический затвор. Пространство между двумя тарелками условно разбивают на следующие зоны:

а) зона небарботируемой жидкости.

Определяется высотой от дна тарелки до низа прорези в колпачке. Барботаж отсутствует. Массообмен незначительный за счет диффузии. Зона неэффективная. Ее высоту уменьшают, делают менее 5мм.

б) зона недеформируемых струек.

Определяется скоростями паров в прорезях и расстоянием между колпачками. Струи, выходящие из прорезей колпачка должны сталкиваться со струями соседних колпачков. Колпачки регулируют по высоте так, чтобы верхний край прорезей был погружен в жидкость на глубину 20...50мм. Стакан должен выступать над уровнем жидкости на!0...25мм.

в) зона пены.

Зона наиболее эффективного массообмена. Эту зону необходимо увеличивать. Но нужно учитывать, что при этом возрастает гидравлическое сопротивление прохождению паров и наблюдается унос жидкого высококипящего компонента (ВКК) на верхние тарелки восходящим потоком низкокипящего компонента (НКК).

г) зона парового пространства.

Располагается над зоной пены. В ней крупные капли ВКК под действием силы тяжести падают на тарелку. В этой зоне тоже происходит частично массообмен между ВКК и НКК. Наличие этой зоны обязательно. Пена может заполнить объем между тарелками и будет происходить ее унос.

Преимущества тарелок с круглыми колпачками: живое сечение 20..25%;

небольшие потери напора при прохождении паров; возможность применения для четкой ректификации.

Недостатки:

сложность изготовления;

сложность уплотнения между корпусом и диском;

трудоемкость первоначального монтажа и выверки равномерности погружения колпачков

в жидкость;

большая чувствительность к загрязнениям;

необходимость установки отдельного люка для доступа на каждую тарелку, что

значительно ослабляет корпус колонны.

2.1.2 Тарелки из S-образных элементов.

Тарелки стандартные. Однопоточные при диаметрах 1000...4000мм, двухпоточные 1600...8000мм, четырехпоточные 4000...5000. Относятся к колпачковым тарелкам. Нашли широкое применение в нефтеперерабатывающей промышленности. Элементы изготавливаются штамповкой или прокаткой. Сечение элемента в виде латинской буквы S. Элемент имеет колпачковую и желобчатую части. Благодаря этому не надо производить при монтаже выверку колпачковой части относительно желобчатой и проверять на барботаж. Колпачковая часть элемента имеет трапециевидные прорези для увеличения поверхности контакта между паровой жидкой фазами. S-образные элементы имеют большую жесткость, поэтому в колоннах диаметром до 4,0м не нужны промежуточные опорные балки для их установки. Они устанавливаются на опорное кольцо и прижимаются струбциной - скобой при помощи шпильки. Герметичность достигается прокладками из паронита или асбестового шнура. Первый элемент на тарелке колпачковый (паровой), последний - желобчатый (жидкостной). Все элементы при сборке тарелки устанавливаются колпачковыми частями в сторону слива. Жидкость движется перпендикулярно элементам и вытягивает струи пара, увеличивая поверхность контакта между фазами. Торцевые части элементов закрыты прямоугольными пластинами, чтобы через них не проходили пары. Внутри желобчатых частей приварены дистанционные пластины с прорезями. В них фиксируется положение колпачковых частей элементов. При сборке каждый элемент занимает свое определенное место. Это усложняет монтаж и демонтаж конструкции при ремонте.

Преимущества:

большая жесткость профиля, что позволяет изготовить детали из листовой стали малой

толщины 1,5... 2,Омм;

малый удельный расход металла;

малая трудоемкость работ при изготовлении, монтаже и ремонте;

незначительная чувствительность к неравномерности загрузки допускают значительные

перегрузки режимного характера.

Недостатки:

малое живое сечение 12... 14%;

значительное сопротивление прохождению паров;

чувствительность к загрязнениям.

2.1.3 Тарелки с желобчатыми колпачками.

Тарелки бывают однопоточные при диаметрах 1000...3400мм и двухпоточные при больших диаметрах. Однопоточная тарелка представляет собой квадрат, вписанный в окружность. Тарелка собирается из колпачков и желобов. Все элементы имеют одинаковую длину, поэтому они взаимозаменяемые. Их можно устанавливать на любое место. Это облегчает монтажные работы. Колпачки устанавливают над желобами с помощью шпилек. Колпачки имеют с обеих сторон трапециевидные вырезы для прохода паров. Они погружаются в желоба, по которым движется жидкость. Четыре сегмента не заполнены контактными устройствами. Это два глухих сегмента, карман и слив. В связи с этим тарелки имеют малое живое сечение. Туннельные колпачки имеют прямоугольное сечение. Тарелки этого типа не рекомендуются для четкой ректификации.

Преимущества:

технологичность. Изготовление несложное и практически не зависит от диаметра

колонны, колпачки и желоба имеют одинаковую длину;

возможность достаточно быстрого монтажа, смены колпачков и желобов при ремонтных

работах;

возможность монтажа пяти, шести тарелок через один люк, что уменьшает число люков в корпусе;

жесткость желобов и колпачков позволяет применять их в аппаратах диаметром до3 Ом

без промежуточных опор, в аппаратах диаметром до 6.0м с одной промежуточной опорой.

Недостатки:

большой расход металла (140...160кг на один квадратный метр сечения колонны);

малое живое сечение колонны 9... 11%;

значительное сопротивление прохождению паров;

чувствительность к загрязнениям

чувствительность к перегрузкам и неравномерности поступления продукта.

2.2 Бесколпачковые тарелки.

2.2.1 Ситчатые и решетчатые тарелки.

Это сборные конструкции, состоящие из секций с отверстиями. Секции должны иметь размеры, соответствующие проходу люка. Толщина секций 2...Змм. Секции устанавливают на опорную конструкцию из балок и крепят к ней болтами. У ситчатых тарелок отверстия круглые диаметром d=3...4мм и более. Живое сечение составляет 8...30%. Для увеличения живого сечения и повышения жесткости тарелки можно выполнить из волнистого или просечно-вытяжного листа. Для уменьшения уноса жидкости на тарелке можно установить отбойные пластины под углом 60 градусов к поверхности. Для удобства монтажа и демонтажа секций к ним привариваются скобы. Ситчатые тарелки могут быть со сливными устройствами и без них. Сливные устройства должны быть отрегулированы так, чтобы уровень жидкости на тарелке не поднимался выше 30... 100мм.

Решетчатые тарелки имеют прорези продольные размером 4x140мм. Живое сечение составляет 10...30%. На двух смежных тарелках прорези должны располагаться во взаимно перпендикулярных направлениях для равномерного распределения потока. Стандартные тарелки имеют диаметры 1000...2400мм, ширину прорезей 4...6мм, шаг 8...36мм. Расстояние между тарелками 300...600мм. Отклонение от горизонтальности не должно превышать 1мм на 1000мм длины. Решетчатые тарелки - провального типа.

Преимущества:

высокая производительность, в 1,3 раза выше, чем у колпачковых;

небольшое гидравлическое сопротивление;

малая металлоемкость;

простота конструкции;

невысокая трудоемкость монтажа и демонтажа.

Недостатки:

чувствительность к изменению расходов паровой и жидкой фаз;

загрязнение щелей коксом и грязью;

2.2.2 Клапанные тарелки.

Клапанные тарелки представляют собой диски, собранные из секций. В секциях имеются круглые, трапециевидные или прямоугольные отверстия, которые прикрываются пластинами соответствующей формы. Эти пластины называют клапанами. Клапаны под воздействием паров поднимаются на различную высоту. Перелив жидкости происходит через сливные устройства. Эти тарелки работают в динамическом режиме. При увеличении расхода пара клапаны поднимаются и открывается большее сечение проходу пара. Поэтому клапанные тарелки имеют широкий диапазон нагрузки по пару. При очень больших изменениях нагрузки возможно применение клапанов различного веса. В таких тарелках при небольших нагрузках сначала открываются легкие клапаны, а потом более тяжелые. Клапаны, имеющие различные массы, должны распределяться по полотну тарелки равномерно. Клапаны изготавливают штамповкой из листовой стали толщиной 2...Змм. Диаметр дисковых клапанов 50... 100мм. Высота подъема клапанов 8... 15мм. В нижнем положении зазор между клапаном и полотном тарелки 1... 1,5мм.

Преимущества:

широкий диапазон устойчивой работы;

малый вес;

простота конструкции.

Недостатки:

нарушение режима работы при закоксовывании клапанов или удерживающих скоб;

поломка клапанов вследствие ударов во время работы.

2.3 Улиты

Эвапорационная зона ректификационных колонн наиболее уязвима во время эксплуатации, так как она подвергается эрозионному износу. Для защиты корпуса от механического воздействия струи сырья, находящегося в парожидкостном состоянии, применяют улиты. Улиты принимают удар струи и направляют поток вверх. Форма улиты должна быть такой, чтобы поток равномерно распределялся по всему сечению колонны. Улиты крепятся к корпусу. При изнашивании они заменяются. Штуцера ввода сырья также подвергаются эрозионному износу, поэтому их защищают гильзами. Материал гильз должен соответствовать материалу штуцера или иметь более высокие прочностные показатели и химическую стойкость к воздействию среды.

2.4 Опоры.

Опоры колонных аппаратов - юбкового типа.

Опоры бывают цилиндрические и конические. Конические юбки имеют большую

устойчивость, чем цилиндрические.

Опора имеет обечайку, опорную подошву, укрепляющие элементы - ребра, полки,

кольца, втулки. В опоре имеются отверстия для прохождения технологических

трубопроводов и люк-лаз для обслуживания низа колонны. Опора крепится к колонне

сваркой. Для уменьшения температурных напряжений опору теплоизолируют.

2.5 Материалы, применяемые для изготовления тарелок.

Конструкционные материалы должны быть стойкими к воздействию рабочей среды, прочными, относительно дешевыми, недефицитными.

Тарелки должны изготавливаться из сталей марок:

ВСтЗсп ГОСТ 380

0X13 ГОСТ 5632

XI8Н1 ОТ ГОСТ 5632

Х17Н13М2Т ГОСТ 5632

Крепежные изделия должны изготавливаться из сталей марок 0X13 и 1X13 ГОСТ 5632. В технически обоснованных случаях по согласованию с заводом изготовителем допускается применение других марок сталей и сплавов.

Материал деталей, привариваемых к корпусу аппарата должен отвечать требованиям, предъявляемым к материалу корпуса, а при изготовлении корпуса из двухслойной стали - к материалу плакирующего слоя.

Прокладки изготавливают из асбестовой ткани марки АТ-2 ГОСТ 6102, паронита марки ПМБ ГОСТ 481. В технически обоснованных случаях по согласованию с предприятием изготовителем, допускается применять прокладки из других материалов. Такие требования к материалам предъявляются государственными и отраслевыми стандартами.

Вопросы для закрепления и контроля знаний по теме «Колонные аппараты для проведения массообменных процессов».

1 Какие массообменные процессы вы знаете?

2 Дайте определение процессов абсорбции, десорбции, ректификации, экстракции.

3 Перечислите основные конструктивные элементы колонн.

4 Какие части колонн вы знаете?

5 Какие ректификационные колонны бывают?

5 Какие требования предъявляют к колонным аппаратам?. бПоясните назначение контактных устройств колонных аппаратов.

7 Какие контактные устройства вы знаете?

8 Какие типы насадок вы знаете? Дайте их сравнительную характеристику. 9Какие требования предъявляют к насадочным телам?

10 Что такое перераспределительное устройство и с какой целью оно применяется в насадочных колоннах?

12 Какие типы оросителей вы знаете? Объясните их конструкции.

13 Какие типы колпачковых тарелок вы знаете?

14 Объясните конструкцию тарелки с круглыми колпачками. Как она работает? Назовите преимущества и недостатки этих тарелок.

15 Объясните конструкцию и принцип действия тарелки из S-образных элементов. Назовите преимущества и недостатки этих тарелок.

16 Объясните устройство и принцип действия тарелки с желобчатыми колпачками? Назовите преимущества и недостатки этих тарелок.

17 От чего зависит расстояние между тарелками?

18 На какие зоны подразделяют межтарельчатое расстояние?

19 При каком режиме обеспечивается нормальная работа насадочной тарелки?

20 Объясните назначение и устройство отбойников. Где они устанавливаются?

21 Какие типы бесколпачковых тарелок вы знаете?

22 Объясните конструкцию и принцип действия ситчатой тарелки. Назовите преимущества и недостатки этих тарелок.

23 Объясните принцип действия и конструкцию решетчатой тарелки. Назовите преимущества и недостатки этих тарелок.

24 Объясните принцип действия и конструкции клапанных тарелок. Назовите их преимущества и недостатки.

25 Какие клапаны называют балластными? С какой целью их применяют?

26 Какая зона колонны называется эвапорационной?

27 Как защищают зону ввода сырья от эрозионного износа?

28 Что называют эрозионным износом?

29 Как колонны устанавливают на фундамент?

30 Объясните конструкцию опоры юбкового типа.

31 С какой целью опору теплоизолируют?

32 Какие марки сталей для изготовления тарелок вы знаете? Расшифруйте их.

33 Какие марки сталей применяют для крепежных изделий внутренних устройств? Расшифруйте их.

34 Из каких материалов изготавливают прокладки для герметизации зазоров в тарелках?

35 Возможна замена марок материалов в стандартных изделиях?

Колпачковая колонна с круглыми колпачками.

Диаметр — более 430 мм

Расход жидкости — 4—25 М3/(м2 ч)

Большая площадь для прохода паров

Для чистых жидкостей или с очисткой от загрязнении

Рабочий диапазон пониженных нагрузок — 2.5 1

Варианты конструкции

• Коллектор и боковые отводы с резьбовыми соединениями

• Коллектор с вводом по оси колонны

• Баионетного типа

Форсуночный

Расход жидкости — 0,5—120 м3/(м2-ч)

Равномерное распределение жидкости и полное смачивание насадки

Для скрубберов, зон промыва, циркуляционного орошения и теплопереноса

Конические форсунки с углом полного створа 90 или 120' Рабочий диапазон пониженных нагрузок — 2:1

Варианты конструкции

• Форсунки с отверстиями максимального диаметра и трубы специальной конструкции

для сильно загрязненных сред

Закрытый желобчатый

Диаметр — более 760 мм

Расход жидкости — 2,5—75 м3/(мг-ч)

Для работы колонн в условиях качки

Сливные отверстия — в днище закрытых желобов

Проход паров между желобами

Высокий гидростатический напор жидкости

Специальная сборно-распределительная тарелка

Особенности монтажа

• На фланце штуцера горизонтального ввода сырья

• Закрепление торцов на опорных полках

• Со сборной тарелкой

и внешним контуром рециркуляции

Особенности монтажа

• На фланце шгуцера горизонтального ввода сырья

• Фланцевое крепление боковых отводов

• В колоннах малого диаметра — на опорных полках

• В колоннах большого диаметра — на балках

Особенности монтажа

• Подвешивание на банках

• Сверхнадежное закрепление

Тарелка с круглыми колпачками (приварная).

Вакуумная колона на D=6.4 м, 11=27,32 м (горизонтальный разрез)

1- сливной борт 1-й и 3-й тарелок: 2- сливной борт нечетной тарелки; 3- сливной четной тарелки. 4- сливной борт 2-й и 4-й таpелок.

Продольно вертикальный разрез части колонны е колпачками желобчатого типа (односливными).

Чугунная тарелка с прямоугольными колпачками.

Атмосферная колонна D=3,2 м, Н=22,5 м.

Двухсливная S-образная тapелкa.

Поддон с паровыми трубе с V-образным вырезом

Диаметр — 300—1200 мм

Расход жидкости — 2,5—20 М3/(м2-ч)

Паровые трубы с переливной планкой

Для процессов с высоким уровнем загрязнения

Цилиндрические трубы — и как сливные карманы, и как паровые короба

Расширенный рабочий диапазон пониженных нагрузок

Движение фаз противотоком по одним каналам

Варианты конструкции

• Неразборная для колонн с фланцевым корпусом

Особенности монтажа

• На полное опорное кольцо или на кронштейны

• При невысоком расходе жидкости - уплотнение прокладками

Трубный со сливными отверстиями

Диаметр — более 430 мм

Расход жидкости — 4—25 MJ/(M2 ч)

Большая площадь для прохода паров

Для чистых жидкостей или с очисткой от загрязнений

Рабочий диапазон пониженных нагрузок — 2,5.1

Варианты конструкции

• Коллектор и боковые отводы с резьбовыми соединениями

• Коллектор с вводом по оси колонны

• Байонетного типа

Форсуночный

Расход жидкости — 0,5—120 м3/(м2-ч)

Равномерное распределение жидкости и полное смачивание насадки

Для скрубберов, зон промыва, циркуляционного орошения и теплопереноса

Конические форсунки с углом полного створа 90 или 120 Рабочий диапазон пониженных нагрузок — 2.1

Варианты конструкции

• Форсунки с отверстиями максимального диаметра и трубы специальной конструкции

для сильно загрязненных сред

Закрытый желобчатый

Диаметр — более 760 мм

Расход жидкости — 2,5—75 м1/(м2-ч)

Для работы колонн в условиях качки

Сливные отверстия — в днище закрытых желобов

Проход паров между желобами

Высокий гидростатический напор жидкости

Специальная сборно-распределительная тарелка

Особенности монтажа

• На фланце штуцера горизонтального ввода сырья

• Закрепление торцов на опорньх пол.са,-

• Со сборной тарелкой

и внешним контуром рециркуляции

Особенности монтажа

• На Фланце штуцера горизонтального ввода сырья

• Фланцевое крепление боковых отводов

• В колоннах малого диаметра — на опорных полках

• В колоннах большого диаметра — на балках

Особенности монтажа

• Подвешивание на балках

• Сверхнадежное закрепление

Поддон со сливными отверстиями в днище

Диаметр — до 1200 мм

Расход жидкости — 2 5—75 М3/(м2 ч)

Постоянный уровень жидкости

Рабочий диапазон пониженных нагрузок — 2,5 1

Варианты конструкции

• Секционная — для колонн с фланцевым корпусом

• При невысоких расходах жидкости — уплотнения

• При пониженных нагрузках или грязных средах — высокое расположение подающей трубы

• Защитные решетки в паровых коробах

Тарельчатый со сливными отверстиями в днище

Диаметр — более 300 мм

Расход жидкости — 25—120 м3/(м2 ч)

Одинаковый уровень жидкости по краям, в колоннах большого диаметра — и вокруг центральной несущей балки

Проход паров — по длинным прямоугольным коробам

При низком расходе жидкости и малом диаметре отверстии — низкая устойчивость к загрязнению

Рабочий диапазон пониженных нагрузок — 251

Варианты конструкции

• Секционная с уплотнениями

• С респределительными коробами

Желобчатый со сливными отверстиями в днище

Диаметр — более 900 мм

Расход жидкости — 2,5—50 М3/(мг-ч)

Ограниченная устойчивость к загрязнению

Несущий элемент — центральный желоб для равномерного расхода

Равномерное распределение при низких расходах

Благодаря центральному зумпфу — в колоннах диаметром до 8 м

без дополнительных опорных балок

Рабочий диапазон пониженных нагрузок — 1,8 1

Варианты конструкции

• С перекрестным перемешиванием

• С регулировочными винтами

Особенности монтажа

• На полное опорное кольцо или на кронштейны

• При малом расходе жидкости — уплотнение прокладками

Особенности монтажа

• На опорном кольце со струбцинами

• Без сборно распределительной тарелки

• При стандартном исполнении — уплотнение прокладками

Особенности монтажа

• На опорном кольце

• При малом расходе жидкости — уплотненно прокладками

• Крепление струбцинами к опорному кольцу

• Уплотнительный ободок — к стенке колонны

Лотковый со сливными отверстиями в днище

Диаметр — более 900 мм

Расход жидкости — 2,5—50 М3/(м2-ч)

Сливные отверстия в лотках

Проход паров между лотками

Поступление жидкости из распределительного короба

Рабочий диапазон пониженных нагрузок — 2:1

Варианты конструкции

• С сетчатыми фильтрами на сливных отверстиях

Лотковый с боковыми прорезями

Диаметр — более 900 мм

Расход жидкости — 5—100 М3/(м2-ч)

Для среднего или высокого уровня загрязнения

Проход паров между лотками

Рабочий диапазон пониженных нагрузок — 2,5:1

Варианты конструкции

• С повышенной устойчивостью к противодавлению

• С различной конфигурацией сливных прорезей

• С закрытыми в торцах направляющими лотками

Лотковый со сливными трубками

Диаметр — более 760 мм

Расход жидкости — 0,75—50 М3/(м2-ч)

Сливные отверстия — в боковых стенках

Защита от переполнения жидкостью

Устойчивость к загрязению

Малый унос жидкости

Проход паров между лотками

Упорядоченное распределение жидкости

Рабочий диапазон пониженных нагрузок — до 10:1

Варианты конструкции

• С сетчатыми фильтрами на сливных отверстиях

• С дозирующими коробами

Особенности монтажа

• Подвешивание на балках

• Иногда — на существующее опорное кольцо

• Со сборно распределительной тарелкой

• Без уплотнительных прокладок

Особенности монтажа

• Крепление струбцинами

к полному опорному кольцу

• Со сборно-распределительной тарелкой

Особенности монтажа

• Подвешивание на балках

• На опорном кольце

или прижимной решетке

• Со сборно-распределительной тарелкой

ОСНОВНЫЕ ФРАКЦИОНИРУЮЩИЕ КОЛОННЫ УСТАНОВОК КАТАЛИТИЧЕСКОГО КРЕКИНГА

Опыт реконструкции — более 500 таких колонн на заводах всего мира

Получение высокооктановых и экологически чистых компонентов автомобильных бензинов

Оптимальный подбор внутренних устройств по высоте колонны

• Высокопроизводительные клапанные тарелки

и распределители жидкости — в секции верхнего орошения

• Несколько слоев регулярной насадки —

в секциях фракционирования и циркуляционных орошений

• Коллекторные тарелки с предраспределительными перегородками в сливных отверстиях — над секциями насадок

• Распределители паров — на вводе сырья в колонну

• Каскадные тарелки или насадка Глитч-Грид — в секциях промывки

Кроме того

• Перераспределение нагрузок по снятию тепла

• Оптимизация режима кубовой части колонны

Результаты

• Увеличение производительности колонны и степени конверсии сырья

• Увеличение выхода бензиновой фракции

• Расширение диапазона эффективной и устойчивой работы

• Увеличение четкости фракционирования сужение пределов выкипания и уменьшение наложения фракций

• Снижение перепада давления между зоной ввода сырья и верхом колонны

• Оптимизация процессов теплообмена

• Повышение стойкости к отложениям солей и механических примесей

• Оптимизация работы компрессора и воздуходувок регенератора

• Снижение коррозии оборудования

• Увеличение межремонтного пробега установки

«Кох—Глитч». Московское представительство.

Россия, 117198, Москва, Ленинский проспект, 113/1. Парк Плейс. Офис Е-517.

Телефон: (495) 956-56-58. Факс: (495) 956-56-60.

Комплексные

и индивидуальные

решения

Получение

целевых фракций —

С3, изо- и н-С4, изо- и н-С5

высшей марки качества

с выходом не менее 96%

Повышение производительности установок — до 100%

• Оптимальный подбор внутренних устройств по высоте колонны

• Традиционные колпачковые, клапанные

и ситчатые тарелки

• Высокопроизводительные тарелки Суперфрак, Суперфлакс, Най, балластные

• Нерегулярная насадка с распределительными и сборными тарелками

• Оптимизация конструкций зоны перелива

и активной зоны

• Возможность переработки разного сырья

• Максимальное сохранение или частичная модификация технологической схемы

• Минимальнее, изменения трубопроводной обвязки и оборудования

• Максимальная утилизация тепловых потоков

• Стойкость к отложениям солей и механических примесей

• Уменьшение перепада давления по высоте колонны

• Подбор материалов

с повышенной коррозионной стойкостью

• Возможность монтажа внутренних устройств без сварочных работ на корпусе колонны

насадка 1МТР успешно используется для модернизации ректификационных, абсорбционных, экстракционных колонн. При этом обеспечивается.

Увеличение производительности на 30 % по сравнению с тарелками • На 40 % меньшее, чем у колец Палля, гидравлическое сопротивление • Низкая удерживающая способность и минимальное время пребывания жидкости в колонне • Быстрота реконструкции

Можно ли с применением насадки Intalox уменьшить размеры абсорбера при сохранении эффективности?

Насадка Intalox® Snowflake® специально разработана для процессов абсорбции и стриппинга с точки зрения оптимального сочетания производительности и эффективности. Гидравлическое сопротивление этой насадки ниже, чем у других 90 мм насадок, а эффективность выше, чем у насадок с размером элемента 38 мм.

Возможна ли немедленная замена тарелок

Накопленные данные позволяют немедленно заменять любой тип тарелок. Тарелки No эксплуатируются в Европе с 1950 г. Входа ныне в корпорацию Norton фирмы Wyatt и GLF также давно поставляют тарелки на рынок Америки и других стран.

Свяжитесь с нами сегодня же для получения дополнительной информации!

J

J

Использовав комбинацию регулярной насадки и новых тарелок можно увеличить производительность на 25%!

В дополнение к замене тарелок в отгонной секции депропанизатора мы заменили тарелки в концентрирующей секции на новые сетчатые тарелки. Результат — значительное увеличение производительности.

Установка регулярной насадки Intalox® 2T позволила

достичь высоты эквивалентной теоретической тарелки (ВЭТТ) около 0,43 м в указанной колонне. Ключ к успеху — превосходные свойства насадки и глубокие знания фундаментальных основ процесса. Семейство высокоэффективных насадок Intalox® даёт возможность подобрать оптимальное оборудование для любых технологий. Эти насадки успешно работают при различных давлениях, составах и соотношениях потоков. Свяжитесь с нами сегодня же для получения дополнительной информации!

Есть ли полная уверенность в этом?

Оборудование фирмы Norton уже • установлено в тысячах колонн, работающих при • давлениях от 5 мм рт.ст. до 70 атм, показывая превосходные технические характеристики в сотнях различных массообменных систем. В случаях нетипичных процессов проводятся предварительные испытания на наших пилотных. установках с моделированием реальных технологических условий.

Каковы результаты применения распределительных устройств?

Фирма Norton накопила огромный опыт применения различных типов распределительных устройств. Испытательные • стенды фирмы постоянно используются для разработки новых конструкций и повышения надёжности существующих. Все изготавливаемые устройства проходят тщательные гидравлические испытания.

Насколько широк выбор предлагаемого оборудования?

Фирма Norton производит сбалансированный ассортимент высокоэффективных насадок и внутренних устройств колонн. Этот ассортимент даёт вам возможность выбрать наилучшую конструкцию для вашей технологии.

Регулярная насадка Intalox® имеет уникальную патентованную структуру поверхности. Удачная конструкция обеспечивает высокую эффективность массообмена в сочетании с низким гидравлическим сопротивлением.

Насыпная насадка IMTP* уверенно занимает первое место по применению благодаря высоким технологическим характеристикам.

Дата добавления: 2015-07-11; просмотров: 2411 | Нарушение авторских прав