|

Читайте также: |

Гидравлическим распределителем называют гидроаппарат, предназначенный для изменения направления потока рабочей жидкости в двух или более гидролиниях в зависимости от внешнего управляющего воздействия. Распределители подразделяют по конструкции запорно-регулирующего элемента – на золотниковые, клапанные, крановые, распределители со струйной трубкой и распределители сопло-заслонка; по количеству подведенных гидролиний – на двухлинейные, трехлинейные, четырехлинейные и т.д.; по количеству фиксированных или характерных позиций запорно-регулирующего элемента – на двухпозиционные, трехпозиционные и т.д.; по виду управления – на распределители с ручным, механическим, электрическим, гидравлическим, пневматическим и комбинированным управлением; по характеру открытия проходного сечения – на направляющие и дросселирующие. Графическое обозначения распределителей на схемах установлены ГОСТ 2.781-68. В цифровых дробных обозначениях распределителей (рис. 1) числитель указывает на количество линий, а знаменатель – на количество характерных (рабочих) позиций, например, четырехлинейный трехпозиционный направляющий распределитель обозначают дробью 4/3 (рис. 1, д).

Направляющие распределители предназначены для изменения направления, пуска или остановки потока рабочей жидкости в зависимости от типа внешнего управляющего воздействия. Запорно-регулирующий элемент в направляющем распределителе всегда занимает крайние рабочие позиции. Характер внешнего управляющего воздействия – дискретный. При прохождении потока через распределитель давление и расход жидкости не изменяются.

Рис. 1. Условные графические обозначения направляющего двухлинейного двухпозиционного распределителя 2/2 с ручным управлением (а), с гидравлическим управлением (б), распределителя 3/2 с управлением от кулачка с пружинным возвратом (в), дросселирующего распределителя 4/3 с управлением от двух электромагнитов (г), электрогидравлическим управлением (д)

Дросселирующие распределители не только изменяют направление потока рабочей жидкости, но и регулируют ее расход и давление в соответствии с изменением внешнего воздействия. Запорно-регулирующий элемент дросселирующего распределителя может занимать множество промежуточных положений, образуя дросселирующие щели. Характеристика сигналов управления – непрерывная (аналоговая). Графическое обозначение дросселирующего распределителя показано на рис. 1, г.

Наиболее распространенными распределителями являются распределители с золотниковыми запорно-регулирующими элементами. По форме золотники распределителей подразделяют на цилиндрические и плоские, по кинематике рабочего движения – на поворотные и золотники с поступательным движением. Золотники различают также по количеству рабочих кромок, по форме окон в гильзе и по конструкции рабочих буртиков.

Золотниковый распределитель с цилиндрическим золотником (рис. 2) состоит из двух основных рабочих элементов: цилиндрического плунжера 1, имеющего буртики (пояски) и гильзы 2 с окнами для подвода и отвода жидкости.

Крайние буртики плунжера являются опорными, средние – распределяют поток. Средние буртики имеют четыре рабочих кромки: две напорные и две сливные. Ширина рабочего буртика больше проточки в гильзе (а > b). Положительное перекрытие проточки буртиком плунжера в золотнике может составлять от нескольких сотых до нескольких десятых долей миллиметра. Положительное перекрытие рабочих каналов обеспечивает герметичность распределителя и позволяет фиксировать исполнительный орган в любом промежуточном положении.

Рис. 2. Схема цилиндрического золотникового распределителя

Для повышения точности гидроприводов применяют золотники с нулевым (а = b) или отрицательным перекрытием рабочих окон (а < b).

Величину одностороннего перекрытия рабочего окна золотника определяют по зависимости

,

,

где а – ширина буртика плунжера золотника; b – ширина проточки в гильзе.

В зависимости от типа управляющего сигнала распределитель, изображенный на рис. 2, может функционировать как в режиме направляющего, так и в режиме дросселирующего гидроаппарата.

При открытой щели золотника расход жидкости  через распределитель (рис. 3) рассчитывают по формуле Торичелли, в закрытом положении

через распределитель (рис. 3) рассчитывают по формуле Торичелли, в закрытом положении  – по формуле Пуазейля:

– по формуле Пуазейля:

;

;  ,

,

где  – коэффициент расхода жидкости;

– коэффициент расхода жидкости;  – площадь щели рабочего окна;

– площадь щели рабочего окна;  – плотность жидкости;

– плотность жидкости;  – радиальный зазор;

– радиальный зазор;  – кинематическая вязкость рабочей жидкости;

– кинематическая вязкость рабочей жидкости;  – длина щели;

– длина щели;  – диаметр отверстия под плунжер в гильзе золотника.

– диаметр отверстия под плунжер в гильзе золотника.

Рис. 3. Расходная характеристика золотника

При малых открытиях щели золотника истечение подчиняется переходному закону.

Площадь щели золотника с нулевым перекрытием приближенно без учета радиального зазора определяют по формуле

,

,

где  – смещение плунжера золотника;

– смещение плунжера золотника;  – коэффициент использования периметра плунжера золотника.

– коэффициент использования периметра плунжера золотника.

Расход утечек жидкости через золотник, определяемый по формуле Пуазейля, с течением времени уменьшается из-за облитерации (заращивания) зазоров.

Малые радиальные зазоры в распределителе достигаются притиркой пары плунжер – гильза. Радиальный зазор принимают равным 1 мкм на каждые 2,5 мм диаметра плунжера. Утечки жидкости через кромку золотника обычно составляют несколько кубических сантиметров в минуту.

Рабочий периметр плунжера золотника можно изменять, выполняя на буртике плунжера пазы или лыски (рис. 4)

Рис. 4. Рабочие буртики плунжера цилиндрического золотника

Крутизна расходной характеристики  при постоянном перепаде на дроссельной щели золотника

при постоянном перепаде на дроссельной щели золотника  определяется коэффициентом усиления золотника по расходу

определяется коэффициентом усиления золотника по расходу

.

.

Коэффициент усиления золотника по расходу  определяет быстродействие исполнительного механизма.

определяет быстродействие исполнительного механизма.

Важной характеристикой золотника является коэффициент усиления по давлению  , который равен производной от давления по перемещению плунжера золотника, определяемой для нейтрального положения золотника:

, который равен производной от давления по перемещению плунжера золотника, определяемой для нейтрального положения золотника:

,

,

где  – перепад давления на двигателе.

– перепад давления на двигателе.

Обычно коэффициент  определяют при неподвижном исполнительном механизме, что соответствует начальному положению системы (

определяют при неподвижном исполнительном механизме, что соответствует начальному положению системы ( ).

).

Цилиндрические золотники широко распространены в конструкциях гидравлических агрегатов и обладают рядом преимуществ по сравнению с другими распределителями. Цилиндрические золотники просты в изготовлении, герметичны, гидростатически уравновешены. Положительные качества цилиндрических золотников реализуются только в том случае, если технология их изготовления тщательно соблюдается, а рабочая среда системы подвергается тонкой фильтрации. При недостаточной очистке системы цилиндрические золотники склонны к грязевому защемлению.

Перемещению плунжера золотника в осевом направлении препятствуют силы, которые должны преодолевать устройства, управляющие золотником. К этим силам относятся силы трения от неуравновешенной радиальной силы, силы вязкого сопротивления, осевые гидродинамические силы и силы грязевого защемления. Одной из мер исключения грязевого защемления является тщательная фильтрация рабочей жидкости. Желательная тонкость фильтрации равна 1 … 3 мкм.

Грязевое защемление возникает в результате забивки зазоров золотников твердыми частицами. Щель золотника действует подобно фильтру, отфильтровывая твердые частицы. Грязевое защемление происходит вследствие образования грязевого клина в щели золотника, деформированной рабочим давлением жидкости (рис. 5).

Рис. 5. Схема грязевого защемления цилиндрического золотника

Особенно значительно сила трения возрастает после сброса давления. Сила трения зависит от твердости частиц загрязнителя, увеличиваясь по мере роста их твердости. В статическом положении золотника, когда он отжат односторонне, наибольшую опасность представляют частицы, соизмеримые с радиальным зазором.

Однако даже при применении отфильтрованной жидкости золотник не будет избавлен от сил трения, которые вызываются действием неуравновешенных гидростатических сил. Эти силы прижимают плунжер к гильзе, создавая силу трения.

Радиальные неуравновешенные гидростатические силы возникают из-за неточности изготовления поясков плунжера 1 и гильзы 2. Объясняется это разным значением давления в зазорах сверху и снизу плунжера золотника. Распределение давления зависит от его величины и формы зазоров (рис. 6).

|

Рис. 6. Эпюры давлений в щели цилиндрического золотника:

1 – плунжер; 2 – гильза

Суммарная составляющая от действия сил давления прижимает плунжер золотника к гильзе. Неуравновешенная радиальная сила возникает, если зазор по ходу утечек расширяется. При параллельном или сужающем зазоре эффект прижима отсутствует. Силу радиального прижима устраняют нарезкой кольцевых канавок на поверхности опорных буртиков, так как они выравнивают давление в зазорах. Эффективной мерой уменьшения трения является использование гидростатических подшипников, а также введение центрирующих утечек.

К нежелательным явлениям в золотниках относятся также облитерация и возникающие при этом силы. Величина этих сил зависит от времени, которое золотник стоит неподвижно, рабочего давления, физико-химических свойств и состояния жидкости.

Облитерацию и силы трения в золотниках можно уменьшить, придав плунжеру золотника осциллирующие движения. В авиационных агрегатах осциллирующие движения возникают естественным путем под действием вибрации конструкции самолетов и вертолетов.

Осевая гидродинамическая сила в золотнике при высоких давлениях может достигать значительной величины. Для ее преодоления необходимо увеличить мощность управляющего устройства.

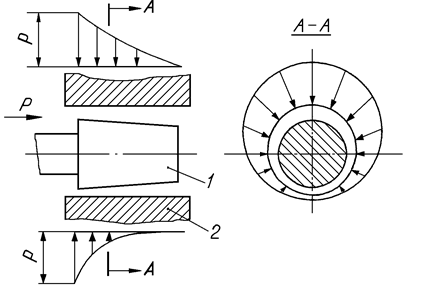

Возникновение неуравновешенной гидродинамической силы можно пояснить с помощью рис. 7. Гидростиатическая сила возникает вследствие реакции струи, втекающей или вытекающей из камеры, образованной гильзой и проточкой на плунжере золотника.

Рис. 7. Осевые силы, действующие на плунжер золотника

При течении жидкости гидростатическая уравновешенность золотника нарушается вследствие перераспределения эпюр давления на торцовые поверхности буртиков. В точках потока, где жидкость протекает с большей скоростью, давление снижается.

Неуравновешенную гидродинамическую силу можно рассчитать, воспользовавшись теоремой Эйлера об изменении количества движения потока для контрольного контура, выделенного сечениями 1-1 и 2-2 для установившегося течения:

,

,

где  и

и  – векторы количества движения втекающего и вытекающего потоков;

– векторы количества движения втекающего и вытекающего потоков;  –объемный расход;

–объемный расход;  и

и  – скорость втекающего и вытекающего потоков жидкости;

– скорость втекающего и вытекающего потоков жидкости;  – сила, действующая на жидкость со стороны твердых стенок.

– сила, действующая на жидкость со стороны твердых стенок.

В проекции на ось золотника уравнение будет иметь вид

,

,

где  – сила, действующая со стороны потока на золотник в осевом направлении;

– сила, действующая со стороны потока на золотник в осевом направлении;  – угол, который поток образует с осью золотника (для плоского потенциального течения

– угол, который поток образует с осью золотника (для плоского потенциального течения  ).

).

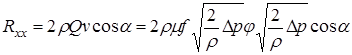

Гидродинамическая сила имеет знак, противоположный знаку скорости, и стремится закрыть золотник. У четырехкромочного золотника полная гидродинамическая сила удваивается:

.

.

Более удобный вид для расчетов зависимость примет, если заменить расход и скорость через рабочее давление, используя формулу Торичелли:

,

,

, (1)

, (1)

где  и

и  – коэффициенты расхода и скорости истечения жидкости;

– коэффициенты расхода и скорости истечения жидкости;  – перепад давления на кромке золотника;

– перепад давления на кромке золотника;  – площадь щели золотника.

– площадь щели золотника.

Ввиду значительной реактивной силы, составляющей примерно 5 Н на каждый киловатт передаваемой мощности, применяют различные способы компенсации реактивных сил. Чаще всего реактивная сила компенсируется специальным профилированием плунжера золотника.

Кроме золотников с поступательным движением существуют золотники с поворотным движением плунжера вокруг оси. На рис. 8 показана схема включения золотникового распределителя с поворотным плунжером в систему управления силовым цилиндром.

Рис. 8. Схема золотникового распределителя с поворотным плунжером:

1 – плунжер; 2 – гильза; 3 – силовой цилиндр

Принцип действия этого распределителя такой же, как и у распределителя с плунжером поступательного перемещения. Поворотный плунжер 1 имеет четыре сквозных непересекающихся сверления, два из которых служат для подвода жидкости к рабочим окнам  и

и  гильзы 2 и два – для подвода жидкости к разгрузочным карманам

гильзы 2 и два – для подвода жидкости к разгрузочным карманам  и

и  . Поворотный золотниковый распределитель так же, как и золотниковый распределитель поступательного перемещения, разгружен от действия сил гидростатического давления. Циркуляция потоков жидкости через золотник при ходе штока силового цилиндра 3 вниз по схеме указана стрелками.

. Поворотный золотниковый распределитель так же, как и золотниковый распределитель поступательного перемещения, разгружен от действия сил гидростатического давления. Циркуляция потоков жидкости через золотник при ходе штока силового цилиндра 3 вниз по схеме указана стрелками.

Распределители с плоскими золотниками (рис. 9) отличаются технологичностью конструкции. У плоских золотников соприкасающиеся поверхности доступны для обработки такими технологическими способами, как плоскостное шлифование и притирка. Кроме того, в этих золотниках относительно просто изготовить электропрожигом рабочие окна любой формы.

Рис. 9. Схема распределителя с плоским золотником:

а – продольный разрез; б – вид золотника в плане; в – сечение золотника;

1 – золотник; 2 – крышка; 3 – проставка; 4 – основание

Распределитель с плоским золотником (рис. 9, а) состоит из золотника 1, крышки 2, проставки 3, основания 4, в котором выполнены каналы подвода и отвода жидкости. Проставка имеет высоту, превышающую размер золотника на 5 … 10 мкм. Крышка, проставка и основание сжаты в единый пакет давлением рабочей жидкости, которое действует на крышку золотника. Сила от гидравлического прижима крышки составляющая 3000 … 4000 Н, достаточна для разрушения одиночных механических частиц при попадании их в зазор между подвижными деталями. Плоский золотник имеет каналы и карманы для уравновешивания от действия сил гидростатического давления (рис. 9, в). Каналы подвода и отвода жидкости в основании 4 распределителя имеют положительное перекрытие телом золотника. Форма золотника в плане представляет собой диск с центральным отверстием (рис. 9, б).

Карман  на верхней поверхности золотника (рис. 9, в) выполнен таких же размеров, как и канал подвода жидкости в основании 4. Благодаря этому эпюры давлений, действующих в стыковых зазорах сверху и снизу золотника, уравновешиваются. Для управления плоским золотником средних размеров достаточно усилия 0,5 … 5,0 Н.

на верхней поверхности золотника (рис. 9, в) выполнен таких же размеров, как и канал подвода жидкости в основании 4. Благодаря этому эпюры давлений, действующих в стыковых зазорах сверху и снизу золотника, уравновешиваются. Для управления плоским золотником средних размеров достаточно усилия 0,5 … 5,0 Н.

Силы, потребные для перестановки золотников, могут достигать значительной величины, особенно, если распределитель рассчитан на большой расход жидкости. В этом случае распределитель снабжается усилительным звеном, роль которого выполняет вспомогательный золотник. Подобные распределители получили название двухступенчатых, двухкаскадных или золотниковых распределителей с серводействием.

Дата добавления: 2015-07-11; просмотров: 316 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Порядок оформления отчета | | | Введение |