Читайте также:

|

В системе APM WinMachine для расчета и проектирования передач, в том числе и цепных, используется модуль APM Trans. Система позволяет произвести проектировочный расчет и проверку по моменту или ресурсу. Причем, помимо выполнения расчетов, системой предусмотрено одновременное построение чертежа звёздочки.

Для выполнения работы с помощью системы APM WinMachine необходимо запустить модуль APM Trans, откроется рабочий стол модуля (рис. 2.22). Для работы с модулем предусмотрено падающее, кнопочное и графическое меню. Для примера будем пользоваться падающим меню.

Рис. 2.22

В падающем меню необходимо нажать кнопку «Тип» для выбора типа передачи и типа расчета (сначала выбирается тип передачи рис. 2.23, рис. 2.24).

Рис. 2.23

Рис.2.24

После выбора типа передачи и типа расчета производится ввод исходных данных. Соответствующее окно вызывается нажатием на кнопку «Данные» падающего меню (рис. 2.25).

В открывшемся окне необходимо заполнить или выбрать все требуемые данные. Если известны числа зубьев звездочек и межосевое расстояние, эти данные можно дополнительно ввести, нажав кнопку «Ещё».

В открывшемся окне необходимо заполнить или выбрать все требуемые данные. Если известны числа зубьев звездочек и межосевое расстояние, эти данные можно дополнительно ввести, нажав кнопку «Ещё».

Рис. 2.25

После введения всех данных нажимаем кнопку «ОК», окно с данными сворачивается. При этом кнопка «Расчет» становится активной. Нажимаем кнопку «Расчет», активной становится кнопка «Результаты».

Нажатие кнопки «Результаты» приводит к открытию соответствующего окна (рис. 2.26), в котором можно выбрать рассчитанные параметры цепи, параметры звездочек, включая их прорисованный профиль, нагрузку на вал, чертеж звездочки либо все перечисленные выше параметры в любых комбинациях. В данной работе нас интересует построение чертежа звездочки, поэтому ставим галочку в пустое окошко слева от слова «Чертеж» и нажимаем кнопку «Продолжить» (рис. 2.26). Во всплывшем окне (рис.2.27) выбираем, какую из звездочек, ведущую или ведомую необходимо начертить. Нажимаем кнопку «ОК», после чего всплывает окно «Черчение» (рис. 2.28).

Рис. 2.26

Рис. 2.27

Рис. 2.28

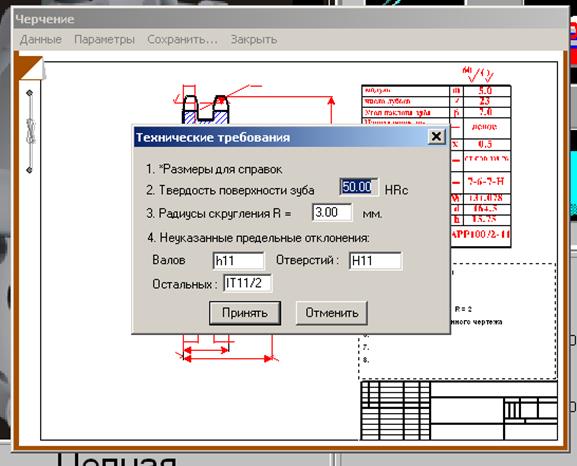

После нажатия на кнопку «Данные» имеется возможность заполнить основную надпись (рис. 2.29) (необходимо нажать кнопку «Штамп»), заполнить технические требования (рис. 2.30) (необходимо нажать кнопку «Технические требования») и выбрать вариант исполнения звездочки (необходимо нажать кнопку «Исполнение»).

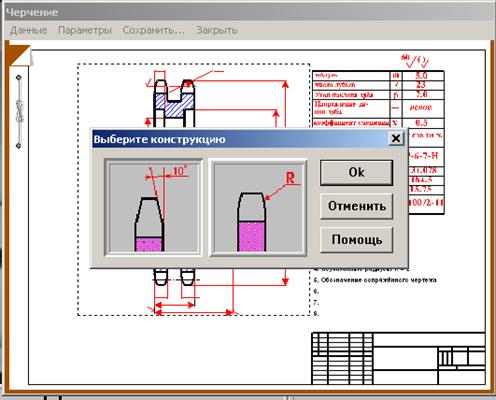

Нажатие кнопки «Исполнение» позволяет последовательно выбрать тип ступицы (рис. 2.31), тип соединение ступицы с валом (рис. 2.32), а также конструкцию звездочки (рис. 2.33), (рис. 2.34), размеры звездочки (рис. 2.35). Параметры чертежа выбираются кнопкой «Параметры» падающего меню (рис. 2.36).

Непосредственно генерация чертежа звездочки осуществляется в модуле APM Graph. Система автоматически запускает данный модуль и генерирует в нем чертеж, после того как пользователь нажмет кнопку «Сохранить» в окне «Черчение» (рис. 2.36) и задаст имя файла звездочки (рис. 2.37).

Рис. 2.29

Рис. 2.30

Рис. 2.31

Рис.2.32

Рис. 2.33

Рис. 2.34

Рис. 2.35

Рис. 2.36

Рис. 2.37

Рабочий чертеж звездочки, доработанный в модуле APM Graph, имеет вид аналогичный чертежу, построенному с помощью программы КОМПАС 3D (рис. 2.21).

2.9. Контрольные вопросы к расчётно-проектному заданию № 2

1. Обозначение приводных цепей. Расшифровать обозначение роликовой однорядной цепи.

2. Какой геометрический параметр является основным для цепи?

3. Основное отличие роликовой цепи от втулочной?

4. Потери в цепной передаче, ориентировочное значение кпд?

5. Виды смазки цепных передач.

6. Материалы для изготовления звёздочек.

7. Можно ли в цепной передаче определить передаточное отношение через делительные диаметры звёздочек?

8. От чего зависит значение эксплуатационного коэффициента?

9. Основной критерий работоспособности цепи.

10. Порядок проверки работоспособности приводной цепи.

11. Как определить делительный диаметр звёздочки роликовой цепи?

12. Как определить силуа давления цепи на вал?

13. Почему при высоких скоростях рекомендуется принимать цепи с небольшим шагом?

14. Можно ли вычислить скорость цепи, если неизвестен делительный диаметр звёздочек?

15. В каком из приложений программы КОМПАС-3D можно провести расчёт и построение элементов цепной передачи?

16. Можно ли с помощью приложения к программе КОМПАС-3D сначала построить зубчатый венец звёздочки, а затем ступицу?

17. Какие виды расчетов можно провести для цепной передачи с помощью программы КОМПАС-3D?

18. Можно ли с помощью приложения к программе КОМПАС-3D подобрать и построить изображение отверстия в ступице звёздочки со шпоночным пазом?

19. Как выбрать, какую из звёздочек необходимо отразить на чертеже?

20. Можно ли с помощью приложения к программе КОМПАС-3D автоматически генерировать объёмную (3D) модель звёздочки?

21. Как с помощью приложения к программе КОМПАС-3D создать на чертеже звёздочки таблицу параметров?

22. Можно ли только с помощью приложения к программе КОМПАС-3D создать рабочий чертёж звёздочки?

23. Какие виды расчетов можно провести для цепной передачи с помощью системы APM WinMachine?

24. С помощью какого модуля системы APM WinMachine можно производить расчёт и проектирование передач?

3. Расчётно-проектное задание № 3

Расчёт цилиндрической зубчатой передачи

Цилиндрическая зубчатая передача, в заданной схеме привода, является тихоходной ступенью двухступенчатого коническо-цилиндрического редуктора.

3.1. Выбор материалов зубчатых колёс и термической обработки

Основным материалом для изготовления зубчатых колёс в настоящее время является качественная углеродистая или низколегированная сталь марок 35, 40, 45, 40Х, 40ХН, 35ХМ. В мало- и средненагруженных передачах рекомендуется применять зубчатые колеса с твёрдостью материала £350 НВ. При этом обеспечивается высокая точность, низкая стоимость изготовления и хорошая прирабатываемость зубьев. Основные физико-механические характеристики качественных углеродистых и низколегированных сталей приведены в таблице 3.1.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни назначается на (30¸50) НВ больше твёрдости колеса.

Таблица 3.1

Дата добавления: 2015-07-10; просмотров: 303 | Нарушение авторских прав