|

Читайте также: |

Новгородский государственный университет

имени Ярослава Мудрого

Институт электронных информационных систем

Кафедра «Проектирование и технология радиоаппаратуры»

ПРОЕКТИРОВАНИЕ И ТЕХНОЛОГИЯ ДЕТАЛЕЙ ЭС

Дисциплина для направления 210200 и специальности 210201

Волноводы

Для передачи энергии от генератора к нагрузке в СВЧ диапазоне используются волноводы. Волновод представляет собой полую, металлическую трубу, как правило, круглого или прямоугольного сечения (рис. 1).

Рисунок 1 - Внешний вид прямоугольного и круглого волноводов

Электромагнитная энергия передается по волноводу примерно так же, как вода по водопроводной трубе. В принципе, водопроводная труба, если ее тщательно очистить от грязи и накипи, вполне может быть использована и для транспортировки электромагнитных волн. Продолжая аналогию, можно заметить, что в местах протечки воды может просачиваться и электромагнитная энергия, поэтому сочленение отрезков волноводов необходимо производить как можно плотнее. Изготовление волноводов вещь не простая и дорогостоящая. В отличие от ржавых внутренностей водопроводной трубы внутренняя поверхность волноводов часто полируется и покрывается тонким слоем серебра. Очевидно, что переход с обычной двухпроводной линии на волноводы произошел не с целью экономии средств.

Остановимся более подробно на причинах такого перехода. Как уже отмечалось, с повышением частоты возрастает доля мощности, теряемой на излучение - это приводит к засорению эфира радиопомехами и отрицательно сказывается на состоянии радио- и электронных устройств. Поэтому уже в метровом диапазоне передача сигналов осуществляется по коаксиальному кабелю, представляющему собой двухпроводную линию, у которой один проводник выполнен в виде экранирующей оплетки, предотвращающей излучение энергии.

Однако при дальнейшем повышении частоты возрастают потери, связанные с затуханием сигнала в материале, заполняющем пространство между центральной жилой и оплеткой кабеля. При достаточно высокой частоте и большой передаваемой мощности это приводит к перегреву кабеля и выходу его из строя. Например, коаксиальный кабель РК-75 с полиэтиленовым наполнением и длиной 10 м на частоте 3 ГГц теряет 84% передаваемой мощности. Медный прямоугольный волновод при тех же условиях теряет всего около 5% мощности. Используя в качестве наполнителя материалы с малым затуханием, можно повысить уровень допустимой передаваемой мощности, а поскольку наименьшими потерями обладает воздушное заполнение, то кабель естественным образом трансформируется в коаксиальный волновод.

Конструктивно последний уже ничем не проще волноводов, изображенных на рис. 1, скорее даже наоборот, поэтому выбор типа волновода определяется уже не экономической целесообразностью, а различием в их характеристиках.

Большое значение имеет качество внутренней поверхности волновода. Чем выше шероховатость стенок волновода, тем длиннее путь СВЧ токов и тем быстрее происходит затухание волны. Поэтому для снижения потерь волноводы иногда полируют и покрывают тонким слоем серебра.В СВЧ технике встречаются волноводы с различным профилем поперечного сечения: П-образные, Н-образные, круглые, овальные и т.д. В микроволновых печах используются только прямоугольные волноводы, поэтому мы ими и ограничимся.

6 Изготовление корпусов волноводов холодным выдавливанием

Сущность метода холодного выдавливания заключается в том, что под действием усилия, приложенного к инструменту, в заготовке возникает напряженное состояние, в результате которого деформируемый металл, доведенный до высокой пластичности, интенсивно течет в незамкнутую полость штампа.

В этот метод входят два способа выдавливания:

а) прямое

б) обратное.

При прямом выдавливании направление истечения металла заготовки совпадает с направлением перемещения пуансона,

при обратном — противоположно ему.

В производстве деталей волноводов широко распространено обратное выдавливание, позволяющее получать детали с более сложной конфигурацией полостей. Оно применяется для изготовления деталей волноводов, имеющих прямоугольные, Н и П-образное и поперечные сечения канала.

Методом холодного выдавливания изготовляют детали волноводов в серийном и крупносерийном производстве. Холодное выдавливание обеспечивает:

1) идентичность деталей волноводов, так как их конфигурация формируется одним инструментом;

2) высокую чистоту поверхностей.

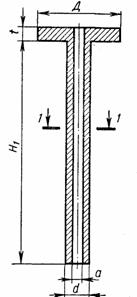

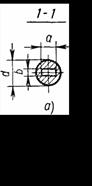

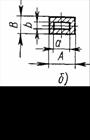

На рис. 13 а, б показана изготовленная методом холодного выдавливания волноводная труба с одним фланцем.

Рисунок 13 - Деталь волноводного корпуса, изготовленная методом холодного выдавливания

Для такой конфигурации заготовку можно выбрать так, чтобы отходы при последующей обработке были минимальны. Также частично устраняется возможность деформации канала волновода в процессе сборки с фланцами.

Поскольку диаметр исходной заготовки обычно выбирают равным диаметру фланца, то необходимо предварительно степень деформации j, величина которого зависит от формы и размеров сечения волновода. Значение степени деформации влияет на величину и плотность зерен металла детали волновода, характер течения металла и качество изготовляемых деталей. Она определяется в зависимости от соотношения площадей исходной заготовки Fo и поперечного сечения выдавливаемой детали F:

(7)

(7)

Для алюминия, меди и серебра степень деформации j не должна превышать 95%, для латуней Л62 и Л96— 70 и 90% соответственно. Уменьшить степень деформации можно изменением формы поперечного сечения деталей волноводов—заменой внешнего прямоугольного контура круговым (см. рис. 2.4) или увеличением толщины стенок.

При холодном выдавливании деталей волноводов в качестве исходной используются заготовки цилиндрической формы.

Размеры исходной заготовки определяют по объему изготовляемой детали. Поскольку диаметр заготовки зависит от размеров фланца, то объем детали определит высоту заготовки (объемы заготовки и детали равны).

В качестве материала заготовки используются медь или алюминий. Оба металла в отожженном состоянии обладают высокой пластичностью и малым удельным сопротивлением.

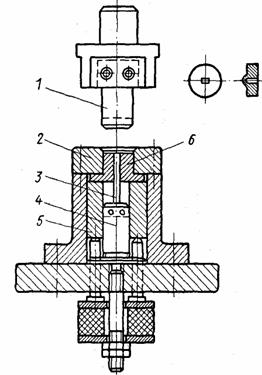

В исходной цилиндрической заготовке должно, быть получено центрально расположенное отверстие, форма и размеры которого соответствуют форме и размерам канала волновода изготовляемой детали. Заготовку получают вырубкой. Для получения центральных отверстий используется прокалывание заготовки в специальном штампе (рис. 14).

Рисунок 14 - Штамп для прокалывания отверстия в заготовке: 1-пуансон, 2-шаблон, 3-прокалывающий пуансон, 4-пуансонодержатель, 5-втулка, 6-направляющая

При прокалывании отверстия заготовка помещается в шаблон 2, который одновременно служит направлением для направляющей 6 прокалывающего пуансона 3, закрепленного в пуансонодержателе 4. При опускании ползуна пресса верхний пуансон 1 через заготовку передает давление на направляющую 6, утапливая ее вместе с заготовкой внутрь штампа, втулка 5 опускается, сжимая выталкиватель штампа. Одновременно пуансон 3 прокалывает отверстие в заготовке, причем избыточный металл поступает в прорезь, выполненную в торце пуансона 1. При обратном ходе ползуна этот пуансон поднимается, а выталкиватель возвращает в исходное положение всю подвижную систему нижней части штампа, а одновременно и заготовку.

Для снятия внутренних напряжений после прокалывания производится термообработка. Медные заготовки отжигаются либо в защитной, либо в нейтральной среде, алюминиевые—на воздухе.

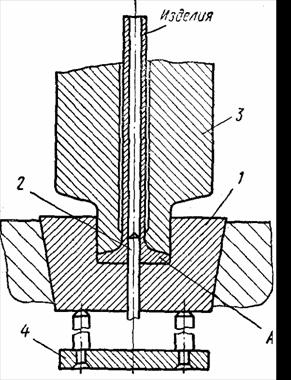

Получение деталей волновода холодным выдавливанием ведется по схеме обратного выдавливания. Это упрощает конструкцию штампа и облегчает удаление деталей из него после выдавливания. Схема обратного выдавливания детали волновода с прямолинейным каналом дана на рис. 15.

Рисунок 15 - Схема процесса обратного выдавливания деталей волновода с прямолинейным каналом: 1-разъёмная матрица, 2-формующий вкладыш, 3-пуансон-матрица, 4-выталкиватель

Предварительно смазанная исходная заготовка укладывается в полость А разъемной матрицы 1, состоящей из двух частей, таким образом, что формующий вкладыш 2 входит в центральное отверстие заготовки. При опускании ползуна пресса пуансон-матрица 3 выдавливает деталь, при этом полость ее формуется вкладышем 2.

По окончании процесса выдавливания (момент окончания фиксируется упорами) и подъеме пуансона 3 деталь волновода остается в матрице из-за значительного сцепления стенок канала с формующим вкладышем 2. Включением нижнего выталкивателя 4 разъемная матрица 1 поднимается и одновременно готовое изделие снимается с формующего вкладыша 2.

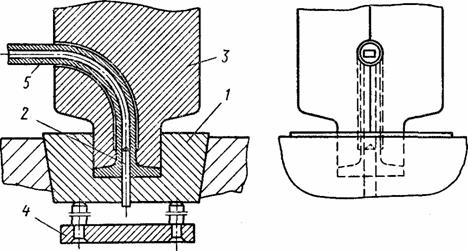

Методом холодного выдавливания получают детали волноводов не только прямолинейные, но и с криволинейным каналом. При этом истечение металла происходит в криволинейный канал пуансона-матрицы (рис. 16), которая делается разъемной для облегчения извлечения детали.

Рисунок 16 - Схема процесса обратного выдавливания волноводных деталей с криволинейным каналом.

Процесс характеризуется тем, что по его окончании пуансон-матрица вместе с изогнутым волноводом остается в нижней части штампа. Нижний толкатель 4 поднимает разъемную матрицу 1, формующий вкладыш 2 выходит из канала заготовки 5, после чего осуществляется разъем матрицы 1, пуансона-матрицы 3 и изделие удаляется.

Этот метод применяется только для серийного производства, в связи с нерентабельностью изготовления малых партий волноводов из-за высокой стоимости инструментально-штамповой оснастки.

7 Изготовление прямоугольных и изогнутых волноводных труб круглого поперечного сечения

Круглый волновод представляет собой трубу с проводящей внутренней поверхностью, снабженную на концах присоединительными фланцами. Используются прямолинейные и изогнутые волноводы.

Основными технологическими задачами при изготовлении круглых волноводов являются: обеспечение требуемой чистоты токонесущих поверхностей и минимальной эллиптичности канала т.к. если волновод имеет эллиптичность, то энергия основной волны переходит к возбуждаемым при этом паразитным волнам.

В качестве заготовок круглых волноводов используются стандартные тянутые трубы повышенной точности. Эллиптичность этих труб превышает допустимые значения эллиптичности для круглых волноводов. Поэтому на предприятиях, изготовляющих волноводы, осуществляется дополнительная калибровка заготовок.

Технологический процесс изготовления прямолинейных волноводов круглого сечения следующий:

1) калибровка заготовок волноводных труб;

2) обработка на волноводной трубе посадочных мест под фланцы;

3) изготовление фланцев;

4) пайка фланцев с волноводной трубой;

5) обработка контактной поверхности фланцев;

6) нанесение гальванических покрытий;

7) сборка звеньев в волноводы.

Этот технологический процесс не отличается по построению от процесса изготовления прямолинейного волновода прямоугольного поперечного сечения.

Дата добавления: 2015-07-12; просмотров: 1126 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Нарушения письменной речи | | | Калибровка протягиванием |