Читайте также:

|

Монтаж систем вентиляции и

отопительного оборудования

3.3.1. Сетевая модель для монтажа систем вентиляции

Временные оценки технологических операций определяются по «Ведомости объемов работ и трудозатрат» (табл. 1.1) с использованием нормативов ЕНиР и опытных данных.

Расчеты параметров сетевой модели, выполненные в соответствии с зависимостями (2.15-2.21), представлены в табл. 3.10 и 3.11.

По результатам расчетов на рис. 3.19 построен календарный сетевой график, который включает следующие виды работ:

|

|

|

1-2 – разработка монтажных чертежей;

1-3 – разработка и согласование с Генподрядчиком ППР;

3-4 – обустройство строительной площадки;

4-5 – доставка вентиляционного оборудования и пылегазоочистных установок (ПГУ) для отм. -4,500 м;

5-6 – доставка вентоборудования и ПГУ для отм. +0,000 м;

5-7 – монтаж вентоборудования и ПГУ на отм. -4,500 м;

6-8 – монтаж вентоборудования и ПГУ на отм. +0,000 м;

2-9 – изготовление вентиляционных систем;

9-10 – доставка вентиляционных заготовок на объект;

10-11 – монтаж вентиляционных шахт на кровле здания;

10-12 – монтаж воздуховодов внутри здания;

12-13 – монтаж местных отсосов и подмеров;

8-14 – обкатка вентиляционного оборудования;

13-15 – наладка систем вентиляции на проектные данные, паспортизация и сдача в эксплуатацию;

внешние (вводные работы):

I-5 – сдача под монтаж вентоборудования и ПГУ на отм. -4,500 м;

II-8 – сдача под монтаж вентоборудования и ПГУ на отм. +0,000 м;

III-10 – сдача узлов прохода через покрытие под монтаж для вентиляционных шахт;

IV-8 – запитка и подача электроэнергии к двигателям вентоборудования и ПГУ;

V-13 – обвязка калориферов трубопроводами и подача теплоносителя;

VI-13 – Монтаж КИП и автоматики вентиляционных систем.

3.3.2. Разработка технологической карты

Технологическая карта на монтаж того или иного конструктивного элемента отопительно-вентиляционной системы разрабатывается по указанию руководителя проектирования.

Технологическая карта – это конкретные указания по принятым методам монтажа, подобранным и рассчитанным подъемно-транспортным машинам, такелажной оснастки и монтажных приспособлений.

Таблица 3.10

Расчет сетевой модели

| Количество предшествующих работ | Количество последующих работ | Коды работ i - j | Продолжительность работ, дней ti - j | Ранние сроки | Поздние сроки | Резервы | Даты начала и окончания работ (по ранним срокам) | |||

|

|

|

|

|

| |||||

| - | 1-2 | 21.02-03.04 | ||||||||

| - | 1-3 | 21.02-27.03 | ||||||||

| 2-9 | 03.04-08.06 | |||||||||

| 3-4 | 27.03-10.04 | |||||||||

| 4-9 | 10.04-10.04 | |||||||||

| 4-5 | 20.04-25.04 | |||||||||

| 5-6 | 20.04-14.06 | |||||||||

| 5-7 | 14.06-14.06 | |||||||||

| 6-8 | 14.06-28.07 | |||||||||

| 7-6 | 14.06-14.06 | |||||||||

| 9-10 | 08.06-19.06 | |||||||||

| 10-11 | 19.06-5.07 | |||||||||

| 10-12 | 19.06-31.07 | |||||||||

| 11-13 | 05.07-05.07 | |||||||||

| 8-12 | 28.07-28.07 | |||||||||

| 12-13 | 31.07-09.08 | |||||||||

| 8-14 | 28.07-04.08 | |||||||||

| 14-13 | 04.08-04.08 | |||||||||

| - | 13-15 | 09.08-29.08 | ||||||||

| tкр = 132 |

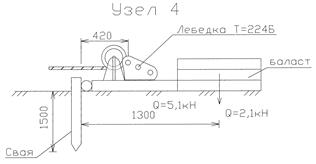

Пример 1. Разработать технологическую карту на монтаж центробежного вентилятора ВР-80-70-10,2-01 с электродвигателем АИР160М6. Вес вентилятора с двигателем составляет 875 кг, место установки вентилятора на площадке с отм.+12,000 м (см. рис. 3.20). Вентилятор доставлен через ворота по оси «В» автотранспортом и разгружен автокраном на отм. +0,000 м. Принято решение – монтаж вести при помощи двух электроприводных лебедок. Одна лебедка крепиться, по обязательному согласованию со строителями, к колонне по оси «А», другая лебедка устанавливается вне здания, в створе ворот по оси «В» и крепиться балластом с упором в сваи. Грузовые блоки и отводные блоки крепятся к строительным конструкциям, по согласованию со строителями.

Строповку вентилятора осуществить трехветвевым стропом в соответствии со схемой рис. 3.21.

Усилие, возникающее в одной ветви стропа S, кН определяется по зависимости

, (3.22)

, (3.22)

где Q – вес вентилятора, который для заданной модели равен 8,4 кН; a - угол между вертикалью и ветвями стропа, равный 450; m – число ветвей, равное 3; k¢ – коэффициент неравномерности нагрузки, при m равным от 3¸8, k¢ =0,75.

кН,

кН,

Разрывное расчетное усилие на канат стропа R, кН, можно вычислить по выражению

, (3.23)

, (3.23)

где K – коэффициент запаса прочности, для строп K =6.

кН

кН

Таблица 3.11

Расчет полных резервов времени путей

| №№ путей | №№ событий, по которым проходит путь | Длина пути | Полные резервы времени пути | |

| L1 | 1-2-9-10-11-13-15 | 30+45+6+12+0+14=107 | R(L1)=132-107=25 | |

| L2 | 1-2-9-10-12-13-15 | 30+45+6+30+7+14=132 | R(L2)=132-132=0 критический путь | |

| L3 | 1-3-4-9-10-11-13-15 | 25+10+0+6+12+14=67 | R(L3)=132-67=65 | |

| L4 | 1-3-4-9-10-12-13-15 | 25+10+0+6+30+7+14=92 | R(L4)=132-92=40 | |

| L5 | 1-3-4-5-7-6-8-14-13-15 | 25+10+8+35+0+32+5+0++14=129 | R(L5)=132-129=3 | |

| L6 | 1-3-4-5-6-8-14-13-15 | 25+10+8+3+32+5+0+14==97 | R(L6)=132-97=35 | |

| Напряженности путей | ||||

Кн(L1)=

| Кн(L5)=

| |||

Кн(L3)=

| Кн(L6)=

| |||

Кн(L4)=

| ||||

Принимаем канат типа ТК 6´37+1ос диаметром 9 мм, с временным сопротивлением разрыву 1600 Н/мм2, с разрывным усилием 36850 Н > 31800 Н (прил. 1).

Подбираем приводную лебедку по прил. 7 грузоподъемностью 10 кН, превышающую вес поднимаемого груза, типа Л-1001 с канатоемкостью 75 м, массой 273 кг и диаметром каната 11 мм.

Проверяем максимально допустимое усилие в канате при условии, что режим работы приводной лебедки средней тяжести. Коэффициент запаса прочности каната равен 5.

Рис. 3.20. Технологическая карта монтажа вентилятора ВР-80-70-10,2-01 на площадку отм. +12,000 двумя лебедками

|

|

Рис. 3.21. Схемы крепления лебедок, блоков и строповки для технологической карты монтажа вентилятора на площадку отм. +12,000

Разрывное усилие в канате S примерно равно массе вентилятора (без учета трения в подшипниках грузового и отводного блоков)

S =8400 H.

С учетом коэффициента запаса, разрывное усилие в канате будет (3.23)

кН

кН

По прил. 1 находим, что канат ТК 6´37 диаметром 11,5 мм с временным сопротивлением разрыву 1600 Н/мм2 будет иметь расчетное разрывное усилие 57500 Н, что больше 42000 Н.

Определяем усилие Q, действующее на отводной блок по формуле

, (3.24)

, (3.24)

где S – усилие в нити каната, сбегающего с отводного блока и равное 8750 Н; β - угол между нитями каната, огибающими блок, равный 150º.

H.

H.

Грузовой и отводной блоки подбираются исходя из трех условий:

1 – усилие на блок;

2 – диаметр каната (максимально допустимый);

3 – наименьший допускаемый диаметр блока D, мм, когда можно не учитывать дополнительное напряжение, возникающее от изгиба каната, определяется по формуле

, (3.25)

, (3.25)

где dk – диаметр каната, в нашем случае dk =11,5 мм; е – коэффициент, зависящий от типа машин и режима работы, для электролебедок, работающих в среднем режиме e =20.

мм.

мм.

Сравнив данные прил. 5, подбираем диаметр блока исходя из третьего условия, то есть подбираем блоки диаметром Æ250 мм > 218 мм.

Для предотвращения смещения лебедки одну закрепляем к колонне по оси «А», а другую, устанавливаем вне здания, подгружая балластом (предотвращение от опрокидывания) и упирая в сваю (предотвращение от сдвига).

Вес балласта Q 1, кН, определяется по формуле

, (3.26)

, (3.26)

где Q 1 – вес балласта; S – усилие в канате, идущее на лебедку, для рассматриваемого примера 8,4 кН; Q – вес лебедки, равный 5,1 кН; h – высота расположения оси каната от уровня земли, м; l – расстояние от точки опрокидывания до оси, проходящей через центр лебедки, м; l 1 – расстояние от точки опрокидывания до оси, проходящей через центр тяжести балласта, м; k – коэффициент устойчивости лебедки, k =2.

кН.

кН.

Определяем усилие сдерживающее лебедку от сдвига N, в кН,

, (3.27)

, (3.27)

где FТР – сила от веса лебедки с балластом, вычисляемая по формуле

, (3.28)

, (3.28)

где j - коэффициент трения металла о грунт 0,5.

кН,

кН,

кН.

кН.

Устанавливаем односвайный якорь диаметром 180 мм, длинной 1,8 м.

Пример 2. Выполнить монтаж котлов ДЕ 10-14 ГМ и экономайзеров ЭБ1-330 методом надвижки. Вес блока котла 101 кН, вес экономайзера 89,6 кН.

Монтаж необходимо осуществлять в следующем порядке:

1. Приемка от Генподрядной организации здание котельной под монтаж по акту, в котором фиксируется строительная готовность фундаментов под котлы, экономайзеры, воздуходувки, дымососы и другое оборудование, полов в зоне монтажа, монтажных проемов подъездных путей и т.п.

Места стоянок автокранов, указанных в ППР, выложить дорожными плитами. Места складирования крупногабаритного оборудования спланировать и утрамбовать.

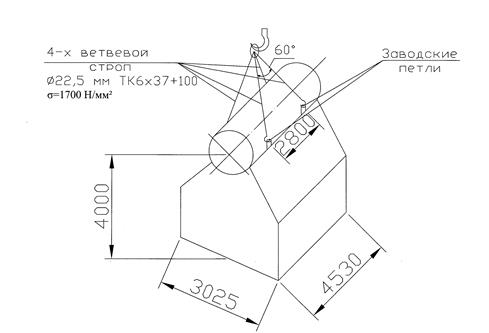

2. Доставить в зону монтажа трейлером блок котла и разгрузить его автокраном К-151 с длиной стрелы 10 м. Котел краном установить в положение 1 (рис. 3.22), вылет стрелы при этом должен быть 4,5 м, что соответствует грузоподъемности крана 110 кН (рис.3.22). Строповку котла производить по схеме, указанной на рис. 3.23, 4-ветвевым стропом за заводские строповочные петли. Угол раскрытия стропа 60 градусов. В рассматриваемом примере расстояние между строповочными петлями составляет 2800 мм и зависит от габарита груза (см. 3.23).

Длина ветви стропа составляет l =1400/sin30=2800 мм.

Усилие в ветвях стропа S определяем по формуле (3.22), учитывая, что угол α между ветвью стропа и вертикалью равен 45°, число ветвей m составляет 4, а коэффициент неравномерности нагрузки k¢ для 4-ветвевого стропа принят равным 0,75.

кН.

кН.

Разрывное усилие в канате R при коэффициенте запаса К для строп равным 6 вычисляем по выражению (3.23)

кН.

кН.

По прил. 1 принимаем металлический канат типа ТК 6х37(1+6+12+18)+1ос, диаметром 22,5 мм с временным сопротивлением проволочек на разрыв 1700 Н/мм2 и c расчетным разрывным усилием 243,5 кН, что больше расчетного 233,4 кН.

|

|

Рис. 3.22. Технологическая карта монтажа котлов и экономайзеров с характеристикой используемого крана

а

| |

б

| в

|

Рис. 3.23. Схемы запасовки полиспаста (а), строповки экономайзера (б) и котла (в)

Этот строп следует применять для экономайзера по схеме, изображенной на на рис. 3.22, 3.23

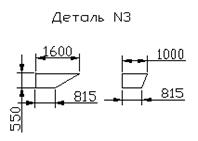

3. В осях А-Б смонтировать накаточный путь длиной 15 м с установкой на него салазок (рис. 3.24). Для уменьшения трения накаточный путь и салазки смазать солидолом. На салазки установить экономайзер, раскрепить его и при помощи ручной барабанной лебедки и полиспаста переместить до конца накаточного пути. По шпальному настилу на катках, сделанных из бесшовных труб диаметром 159 мм, экономайзер переместить в проектное положение.

Определяем тяговое усилие для перемещения экономайзера на катках Р, в кН, по выражению

, (3.28)

, (3.28)

где Q - вес экономайзера, для рассматриваемого примера равный 86,6 кН; f - коэффициент сопротивления трению, равный 0,03 (табл. 44 [8]) для сочетания металла по дереву;

кН.

кН.

В качестве тягового механизма принята ручная рычажная лебедка РУЛ-1,5 с тяговым усилием 15 кН.

Затем на салазки автокраном установить котел и растяжки, предотвращающие его опрокидывание. Полиспастом и лебедкой котел по накаточному пути переместить в проектное положение. Затем четырьмя речными домкратами, грузоподъемностью 30 кН каждый (техническую характеристику реечных домкратов см. по табл. 24 [8]), приподнять котел и убрать салазки и накаточный путь, опустить котел на фундамент.

Определяем нагрузку на полиспаст в следующем порядке.

Находим по выражению (3.28) необходимое усилие для перемещения котла с учетом веса салазок и коэффициента трения стали по стали 0,44

кН.

кН.

С учетом сдвига с места требуется усилие на 50% выше:

кН.

кН.

В монтажном подразделении имеется ручная барабанная лебедка типа ЛР-3 с тяговым усилием 30 кН, канатоемкостью 150 м, с максимальным диаметром каната 15,5 мм (прил. 6).

Количество отводных блоков на бронзовых втулках составляет 2 (рис. 3.22).

Число рабочих нитей полиспаста равно

, (3.29)

, (3.29)

где qл – усилие лебедки по каталогу, кН.

n =69,3/30=2,31=3 нити.

а

| б

|

|

Рис. 3.24. Деталировка накаточного пути (а) и салазок (б) для монтажа котлов и экономайзеров

Для оснащения полиспаста 3-мя рабочими нитями принимаем подвижный блок однорольным, а неподвижный – двухрольным. Схему запасовки полиспаста с креплением каната к верхней траверсе подвижного блока (см. на рис. 3.23). Нагрузка на подвижный блок равна усилию на сдвиг с места и перемещению груза, то есть 69,3 кН.

По прил. 4 подбираем однорольный блок грузоподъемностью 80 кН, диаметром 325 мм, максимально-допустимым диаметром каната 24 мм, массой 61 кг. Нагрузка на неподвижный блок составляет 69,3+0,61=69,91 кН. Подбираем двухрольный блок грузоподъемностью 80 кН диаметром 325 мм, максимально-допустимым диаметром каната 22 мм и массой 88 кг.

Усилие Sл, приходящееся на лебедку, кН, вычисляем по формуле

, (3.30)

, (3.30)

где а - коэффициент, определяемый по прил. 5; при числе рабочих нитей полиспаста 3 и двух отводных блоков (блок, с которого сбегает нить считается отводным) коэффициент составляет 0,375.

кН,

кН,

что меньше указанного в каталоге тягового усилия лебедки 30 кН.

Канат для оснащения лебедки и полиспаста подобран из расчета Sл =26 кН и коэффициента запаса прочности К, который для ручных лебедок равен 4.

Расчетное разрывное усилие каната, определяемое по выражению (3.23) составляет

кН.

кН.

По прил. 1 подобран канат типа ТК6х37+1ос диаметром 15 мм с маркировочной группой по временному сопротивлению разрыву 1600 Н/мм2 с допустимым усилием 112 кН, что больше 104 кН. Масса одного погонного метра каната оставляет 0,8345 кг (прил. 1). Ориентировочно длина каната для оснащения полиспаста определяется из произведения

, (3.31)

, (3.31)

где lП – расстояние между осями неподвижного и подвижного блоков полиспаста, м.

м.

м.

При этом масса каната полиспаста равна 48х0,8345=40 кг.

Нагрузка на строп для крепления неподвижного блока полиспаста определена по правилу параллелограмма, как результирующая 2-х векторов (рис. 3.25).

1-й вектор действует по оси полиспаста и складывается из усилия, действующего на неподвижный блок (69,91 кН), веса подвижного блока (0,61 кН по прил. 4), веса неподвижного блока (0,88 кН по прил. 4) и веса каната для оснащения полиспаста (0,40 кН). Поэтому величина 1-го вектора равна 69,91+0,61+0,88+0,40=71,19 кН.

2-й вектор действует под углом 20° к оси полиспаста и равен приметно усилию в сбегающей нити полиспаста, то есть  .

.

Результирующее усилие на строп для крепления неподвижного блока равен 92 кН (см. рис. 3.25).

Разрывное усилие в канате стропа в соответствии с выражением (3.23) м с учетом коэффициента запаса К =6.

кН.

кН.

Строп необходимо изготовить из того же каната, что и для полиспаста, диаметром 15 мм с разрывным усилием 112 кН. Строповка должна состоять из 552:112=4,9 нитей. Так как число нитей стропа для крепления неподвижного блока должно быть четным, то принимаем 6 нитей.

Салазки стропить к крюку подвижного блока 2-ветвевым стропом с углом раскрытия 60°, то есть α =30о (см. рис. 3.22). Усилие на строп - 69,3 кН.

Усилие, возникающее в одной ветви стропа S, кН определяется по зависимости (3.22)

кН.

кН.

Расчетное разрывное усилие каната определяем по выражению (3.23)

кН.

кН.

Подобран канат диаметром 225 мм типа ТК 6х37+1ос с маркировочной группой по временному сопротивлению разрыва s = 1700 Н/мм2.

Рис. 3.25. Графическое определение результирующей нагрузки, действующей на строп для крепления неподвижного блока

Рис. 3.25. Графическое определение результирующей нагрузки, действующей на строп для крепления неподвижного блока

| Лебедку установить от оси отводного блока на расстоянии не менее 20 длин барабана, то есть 20х0,8=16 м, где 0,8 – длина барабана лебедки.

Для крепления лебедки принят горизонтальный деревянный якорь (рис. 3.26).

Устойчивость якоря определяется по формуле

, (3.32)

где G – масса грунта, рассчитываемая по зависимости, , (3.32)

где G – масса грунта, рассчитываемая по зависимости,

, (3.33)

где b 1, b 2 – размеры основания котлована якоря, приняты равными b 1=1,5 м, b 2 =0,6 м; Н – глубина за- , (3.33)

где b 1, b 2 – размеры основания котлована якоря, приняты равными b 1=1,5 м, b 2 =0,6 м; Н – глубина за-

|

ложения якоря 1,8 м; L – длина бревна, принята 1,5 м; g - объемная масса грунта, для глинистого грунта – 1,8 т/м3; К – коэффициент устойчивости, равный 3; N 2 – вертикальная составляющая усилия, кН; Т – сила трения, кН, определяемая по формуле,

, (3.34)

, (3.34)

где f - коэффициент трения дерева по грунту, равный 0,5; N 1 - горизонтальная составляющая усилия.

Для рассматриваемого примера перечисленные параметры, в соответствии с рис. 3.26, будут равны

N 1= Sл ·cos a =26·0,71=18,46 кН;

Т =0,5·18,46=9,2 кН;

N 2= Sл ·sin a =26·0,71 кН;

т.

т.

Якорь обладает устойчивостью, так как соблюдается условие (3.32):

51+9,2=60,2 кН > 3×18,46=55,38 кН.

Рис. 3.26. Расчетная схема якоря лебедки

Если данное условие не соблюдается, то могут быть изменены некоторые параметры якоря: длина бревна, его диаметр, глубина заложения, размеры котлована якоря.

Усилие, действующее на отводной блок, определяем по формуле

, (3.35)

, (3.35)

где Sл – усилие в сбегающей нити каната, равное 26 кН; a - угол между нитями каната, огибающими блок, равный 110° (см. рис. 3.22).

кН.

кН.

По прил. 4 принят однорольный блок диаметром 225 мм с откидной щекой. Определяем наименьший допускаемый диаметр блока, огибаемый стальным канатом в соответствии с выражением (3.25), будет равен

, (3.25)

, (3.25)

где dК – диаметр каната, мм; е – коэффициент, зависящий от типа грузоподъемной машины, определяемый по таб. 7 [10], для лебедок с ручным приводом е равен 12.

мм.

мм.

Общая длина каната для оснастки полиспаста вычисляется по формуле

, (2.26)

, (2.26)

где m – число нитей полиспаста; H – величина перемещения груза, м; d – диаметр ролика, м; l – длина сбегающего каната с блока полиспаста до лебедки, м (рис. 3.22); n – количество рабочих нитей, м; D – диаметр барабана лебедки, м; для ЛР-3 D =260 мм или 0,26 м. (см. прил. 6).

l =18·cos20о+12+16=19,1+28=47,1 м,

где 18·cos20о – длина каната от неподвижного двухрольного блока до отводного, м (рис. 3.22); 12 м – расстояние от подвижного однорольного блока до неподвижного двухрольного; 16 м – расстояние от отводного блока до лебедки.

м.

м.

4. Для монтажа экономайзера и котла в осях Б-В накаточный путь, салазки и полиспаст перенести в оси Б-В, отводной блок закрепить к колонне по оси В.

В последующем произвести надвижку экономайзера и котла.

5. Перенести накаточный путь, салазки и полиспаст в оси В-Г. Отводной блок закрепить к колонне оси Г.

Автокран К-151 установить на стоянке №2 и произвести накатку экономайзера и котла.

3.3.3. Разработка монтажного проекта

Под монтажным проектированием следует понимать конструирование вентиляционных систем в основном из унифицированных и типовых деталей. Монтажный проект должен содержать достаточно сведений для изготовления деталей, комплектования вентиляционной системы и ее монтажа.

Монтажный проект выполняется на основании рабочих чертежей вентиляции, строительных норм на унифицированные детали вентсистем, принятых максимальных длин прямых участков воздуховодов, исходя из технологических возможностей заготовительного предприятия (обычно 2,5 м), монтажных положений, т.е. расположения воздуховодов по отношению строительным конструкциям, и типовых чертежей на крепление воздуховодов.

Ниже на рис. 3.27, 3.28 приведен монтажный проект вентиляционной системы. Более подробно вопросы данного проектирования рассмотрены в [1, 8, 11].

а

| б

|

| |

|

Рис. 3.27. Монтажный проект вентиляционной системы П1: а – монтажная схема системы вентиляции; б – эскизы нестандартных деталей

Комплектовочная ведомость на систему вентиляции П1

| № дета- лей | Наименование деталей | Размеры, мм | Коли- чество, шт. | Длина, мм | Угол, град | Площадь поверхности, м2 | Примечание | |||

| диаметр | для прямоуг. сечения | |||||||||

| ширина | высота | един. | общая | |||||||

| Мягкая вставка | - | - | - | 1,18 | 1,18 | |||||

| Мягкая вставка | - | - | 1,05 | 1,05 | ||||||

| Переход | (875× | 875) × (1600 | ×1000) | - | 2,87 | 2,87 | нестад. дет. | |||

| Прямой участок | - | - | 13,0 | 52,0 | ||||||

| Прямой участок | - | - | 5,88 | 5,88 | ||||||

| Отвод | - | - | 5,83 | 17,49 | ||||||

| Прямой участок | - | - | 7,8 | 7,8 | ||||||

| Прямой участок | - | - | 8,32 | 8,32 | ||||||

| Переход | × (1600 | ×1000) | - | 3,2 | 3,2 | |||||

| Прямой участок с врезкой | - | - | - | 9,9 | 9,9 | нестад. дет. | ||||

| Прямой участок | - | - | - | 9,82 | 9,82 | |||||

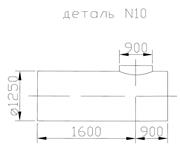

| Переход | 1250×900 | - | - | - | 2,03 | 2,03 | ||||

| Прямой участок | - | - | - | 7,1 | 63,9 | |||||

| Прямой участок | - | - | - | 3,11 | 3,11 | |||||

| Отвод | - | - | - | 4,1 | 4,1 | |||||

| Прямой участок | - | - | - | 6,08 | 6,08 | |||||

| Прямой участок с врезкой | - | - | - | 7,3 | 29,2 | нестад. дет. | ||||

| Прямой участок | - | - | - | 2,83 | 2,83 | |||||

| Переход | 900×710 | - | - | - | 1,01 | 2,02 | ||||

| Прямой участок | - | - | - | 5,56 | 44,48 | |||||

| Прямой участок | - | - | - | 2,54 | 5,08 | |||||

| Отвод | - | - | - | 2,64 | 5,28 | |||||

| Прямой участок | - | - | - | 3,82 | 3,82 | |||||

| Прямой участок | - | - | - | 2,83 | 2,83 | |||||

| Итого | 292,04 |

Количество воздуховодов прямоугольного сечения из листовой стали толщиной 1,2 мм – 91,56 м2; круглого сечения из стали тощиной 0,8 мм – 194,48 м2. Необходимые материалы: сталь тонколистовая толщиной 1,2 мм – 97,56×9,6×1,12=1049 кг; сталь тонколистовая толщиной 0,8 мм – 194,48×6,4×1,12=1194 кг; сталь профильная - 2442×0,37=904 кг; брезент - 2,23×1,12=2,5 м2; грунт ГФ-020 – (194,48×2)×0,125=48,6 кг.

Рис. 3.27. Монтажный проект вентиляционной системы П1, комплектовочная ведомость

В составе монтажного проекта разрабатывают:

а) аксонометрическую схему, вычерченную без масштаба, с указанием поперечных сечений воздуховодов, отметок прокладки воздуховодов (для прямоугольных воздуховодов указывается отметка низа воздуховода, для круглых – отметка оси), номера позиции каждой детали (деталям, имеющим одинаковые геометрические размеры, присваивают одинаковый номер), места крепления и тип крепежной конструкции;

б) комплектовочную ведомость с указанием наименования и характеристики деталей, их количество и площадь поверхности, м2;

в) эскизы ненормализованных деталей;

г) данные о материалах, применяемых для изготовления воздуховодов и их количество, тип соединений звеньев воздуховодов и тип окраски. Количество листовой стали с учетом ее толщины определяется по площади поверхности деталей. Количество профильной стали на фланцы и крепеж принимается 37 % от количества листовой стали. Следует также учитывать отходы металла, которые составляют 12%. Необходимая масса применяемых окрасочных материалов определяется из расхода 125 грамм на 1м2 покрываемой поверхности.

3.3.4. Указания по технике безопасности и

противопожарным мероприятиям

При разработке всех разделов проекта следует руководствоваться, в первую очередь, безопасными методами производства работ. Однако помимо этого, в специализированном разделе необходимо перечислить конкретные указания по технике безопасности, руководствуясь СниП 3–4–80* «Техника безопасности в строительстве» [7].

Должны быть указаны требования к зоне монтажа: она должна быть огорожена с использованием предупредительных знаков и во время подъема выставлены наблюдатели. Следует особо выделить мероприятия по обеспечению безопасного проведения работ на высоте, с электрифицированным инструментом, производства такелажных работ, крепления к строительным конструкциям лебедок, блоков, талей и т. п., а также работ с использованием строительно-монтажного пистолета и др.

Противопожарные мероприятия предусматривают свободные подъезды к объектам, обеспечение стройплощадки водой, запрещение к загромождению проездов и проходов, правильное хранение горючих и легковоспламеняющихся материалов, отведение специальных мест для курения, обустройство заземления электросварочного оборудования и электродвигателей, размещение огнетушителей, ящиков с песком, пожарных щитов.

Дата добавления: 2015-07-12; просмотров: 53 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Введение | | | Библиографический список |